随弧激冷对电弧增材制造温度场及组织性能的影响

高溟江 樊丁 侯英杰

摘要:针对电弧增材制造过程中严重的热积累所导致的成形件成形质量差、尺寸精度低以及晶粒粗大等问题,提出通过随弧激冷电弧增材制造方法来改善电弧增材制造过程中的热积累。采用数值模拟与试验相结合的方法研究随弧激冷对电弧增材制造过程温度场的影响,分析施加冷源对成形件的成形质量以及组织性能的影响。结果表明,施加冷源能够有效改善电弧增材制造过程中的热积累,提高成形件的成形质量以及尺寸精度,优化成形件的显微组织以及力学性能。

关键词:电弧增材制造;随弧激冷;温度场;成形质量;组织性能

0 前言

增材制造技术又称为3D打印技术,相较于传统的加工工艺,极大地减少了零件的加工工序、缩短了加工周期、提高了材料的利用率[1]。近年来,增材制造技术发展迅速,在汽车、生物医疗、航空航天以及模具制造等领域应用广泛。电弧增材制造是极具潜力的增材制造技术,相较于激光以及电子束增材制造,具有成形效率高、成本低、材料范围广、成形件致密度高等优势,在制造大型零件时优势更加明显[2]。但其也有不足之处,电弧增材制造是以电弧作为热源熔化焊丝形成高温熔滴进而过渡累积到堆积路径上形成堆积层,电弧熔融过程中热输入量高,热积累严重,熔池体积较大容易向下流淌,影响堆积层的成形质量[3-4],同时在电弧增材制造过程中由于过高的热输入在成形件内部产生较大的残余应力,从而引起较大的变形,进一步影响成形件的尺寸精度[5]。电弧增材制造成形件除满足尺寸精度要求外,还需要满足其组织性能要求,在电弧增材制造过程中可以通过调控电流、成形速度、基板预热温度和后续热处理等方法改变成形件内部显微组织的大小和形态,进而获得理想的力学性能[6]。文献[7]通过增加层间等待时间来降低电弧增材制造过程中的热积累进而提高成形质量,但大大降低了成形效率。基板预热和后续热处理是控制增材制造成形件残余应力和变形的有效方法[8-10],但對于大型金属构件而言,基板加热和成形件整体保温难度较大。

目前电弧增材制造技术面临的关键性问题就是控形控性,即如何在利用电弧优势的同时控制和优化其成形精度、力学性能。文中采用随弧激冷电弧增材制造方法来提高成形件尺寸精度并优化成形件的组织性能,在不影响成形效率的前提下有效改善了电弧增材制造过程中严重的热积累,提高了成形件的成形质量,优化了成形件的组织性能。基于数值模拟软件ANSYS分别建立了施加冷源和不加冷源增材制造条件下温度场有限元模型,深入分析随弧激冷对电弧增材制造成形过程中温度场的影响,分析温度场的改变对成形件的尺寸精度以及组织性能的影响。

1 随弧激冷电弧增材制造试验

1.1 随弧激冷电弧增材制造试验成形系统

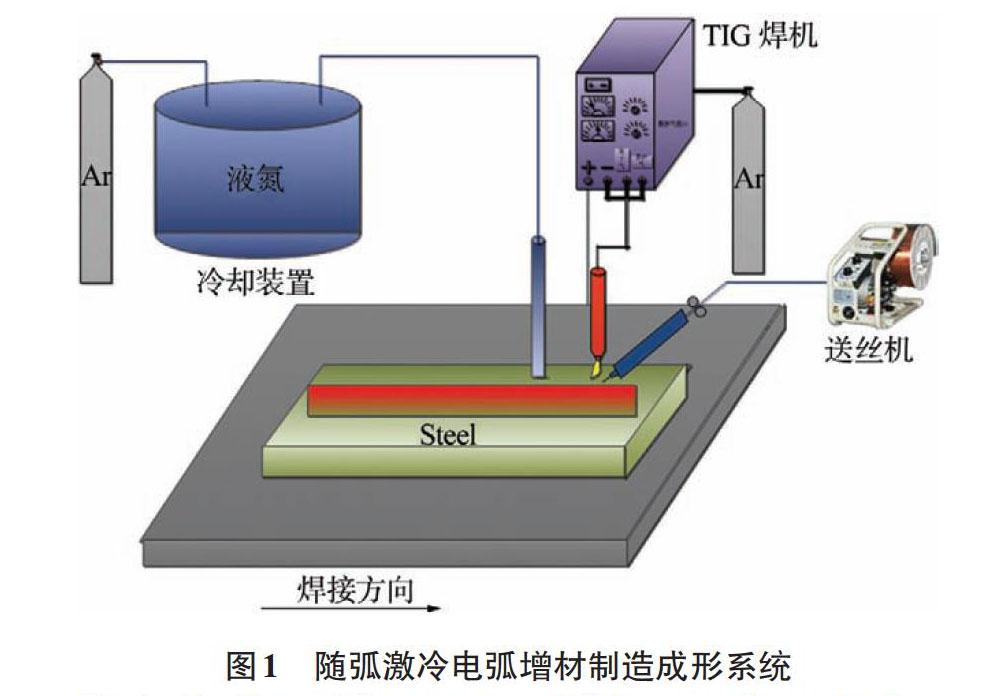

随弧激冷电弧增材制造成形系统主要由TIG焊机、自制液氮冷却装置和焊接自动行走小车组成,文中将液氮冷却后的低温氩气作为激冷剂喷射于电弧后方的堆积层上,TIG焊枪与冷却装置喷管之间设计了专门的夹具,可实现同步移动。特制液氮冷却装置可使氩气温度低至-30 ℃,在电弧增材制造过程中热源后方同步跟随冷源,有效地增加冷源作用区域堆积层上表面的对流换热系数,起到有效的激冷作用。试验成形系统如图1所示。

1.2 增材制造成形试验及工艺参数

试验前需清理基板的上表面,首先使用钢刷打磨基板上表面,然后用酒精擦拭,清理完成后调整焊枪位置,使焊枪与基板保持垂直。增材制造成形试验焊接电流为80 A,焊接电压20 V,堆积10层,焊枪每一层的抬升高度为1.6 mm,焊枪移动速度为60 mm/min,送丝速度210 mm/min,堆积层的长度为140 mm,保护气体流量为15 L/min。冷源工艺参数为:经液氮冷却后的氩气气体流量为10 L/min,喷管出口半径为3 mm,喷管出口与堆积层间的距离为5 mm,喷管与焊枪之间的距离为10 mm。试验采用单向堆积成形,每一层堆积完成后,焊枪以及冷源喷管都需要回到初始位置,因此需要准备时间,每一层堆积完成后层间等待时间60 s,然后开始下一层的堆积。

2 建立温度场有限元模型及结果分析

2.1 温度场有限元模型的建立

2.1.1 材料热物理性能

试验中的基板材料为304不锈钢,填充焊丝材料为ER304不锈钢焊丝。电弧增材制造成形过程中,焊丝在短时间内熔化形成熔池,熔池又在短时间内将热量传递给堆积层以及基板,整个过程是一个复杂的非线性热传导问题,在高温环境下,材料的热物理性能参数是随温度变化的,为保证模拟计算结果的准确性,需要考虑材料热物理性能随温度的变化情况,参考相应文献得到材料的热物理性能参数如表1所示。

2.1.2 单元选择及网格划分

在ANSYS有限元分析中,需要确定模型的单元类型,文中选用Solid70单元,该单元具有三个方向的热传导能力,有8个节点,每个节点只有一个温度自由度,可用于三维瞬态热分析。

有限元计算模型中网格划分的质量直接影响到计算结果的准确性,网格划分越密,计算结果越精确,但网格划分越密会降低计算效率且占用大量内存,对于复杂模型,网格划分细密一次计算耗时很长,为兼顾计算精度与效率,在保证计算精度的前提下,尽量减少网格数量,提高计算效率。对于文中有限元模型而言,由于电弧的反复移动,堆积层以及堆积层附近的基板区域经历了剧烈的热变化,远超过远离堆积层的基板部分,因此堆积层及其附近的基板区域采用细化的网格,而在远离堆积层的基板区域采用较粗的网格。

2.1.3 热源模型的建立

在电弧增材制造过程中,电弧熔化焊丝形成熔池并逐层堆积在堆积层上,电弧所产生的有效热量在堆积层表面以及内部均有效果,因此文中选用具有体热源分布的双椭球热源对电弧增材制造进行数值模拟,双椭球热源模型如图2所示。

双椭球热源模型采用不同的数学表达式来分别表示热源前后半部分的生热率。

2.1.4 冷源模型的建立

采用液氮冷却后的氩气作为激冷剂进行随弧激冷,喷射于热源后方仍处于高温的堆积层表面,冷却后的氩气对堆积层的表面产生激冷作用,在进行数值模拟时,可以用一个局部较高的对流换热系数来代替冷源的冷却效果,只要选取合适的散热系数以及冷源的形状尺寸,编写APDL命令流,便可以实现冷源模型的建立。

建立冷源模型最主要的是确定冷源作用区域对流换热系数,其影响因素很多,其中最主要的因素是冷却气流的温度以及冷却气流流量,材料的密度以及比热等也会影响对流换热系数。在本试验进行直壁墙的堆积过程中,很难用试验测试的方法准确地获得冷源作用区域的对流换热系数,文中将模拟温度场结果与试验实测结果进行对比,从而确定冷源作用区域的对流换热系数,并根据试验实测的温度场结果反复修正,使模拟温度场结果与试验实测结果一致,通过综合对比分析将冷源作用中心区域的对流换热系数设置为4 200 W/ (m2·K)。

2.2 温度场模拟结果分析

2.2.1 基板上表面点的热循环曲线测试及模拟结果验证

为了验证有限元模拟结果的准确性,试验过程中采用K型热电偶测试基板上表面A、B、C三点的热循环曲线,然后将试验实测结果与模拟结果进行对比,A、B、C三点位于基板上表面中心线上,距离堆积层中心的距离分别为10 mm、20 mm、30 mm。

A、B、C三点的热循环曲线如图3所示。由图3a、3b可知,不加冷源增材制造条件下A、B、C三点模拟热循环曲线与实测热循环曲线变化规律保持一致,且数据吻合较好。由图3c、3d可知,施加冷源增材制造条件下A、B、C三点模拟热循环曲线与试验实测热循环曲线的变化规律以及数据吻合度也很高,充分证明了模拟结果的准确性。

如圖3所示,施加冷源和不加冷源增材制造条件下基板都经历了反复的加热和冷却过程,基板上A、B、C三点的热循环曲线都出现了10个明显的波峰波谷,与堆积层的总数相同。对比施加冷源与不加冷源增材制造条件下基板上A、B、C三点的热循环曲线(见图3a、3c),施加冷源增材制造条件下基板上A、B、C三点的温度峰值相比不加冷源增材制造条件下的明显降低,说明热源后方同步跟随冷源,会以强对流换热的方式带走堆积层上的部分热量而使传递到基板的热量明显减小,施加冷源可以有效地减少堆积层以及基板上的热积累量。

2.2.2 成形过程温度场模拟结果分析

分析不加冷源和施加冷源增材制造条件下成形过程中成形件的温度场分布情况,如图4所示,分别给出了不加冷源和施加冷源增材制造条件下热源到达第10层堆积层中点位置时成形件上的温度场分布情况。

由图4a可知,不加冷源增材制造条件下,增材至第10层中间位置时熔池的最高温度达1 818 ℃,基板温度达427 ℃。由图4b可知,施加冷源增材制造条件下,由于冷源的冷却作用在熔池后方形成一个明显的低温区域,熔池体积较小且堆积层上高温区的面积相比较于不加冷源增材制造条件有明显减小,增材至第10层中间位置时熔池的最高温度达1 726 ℃,基板温度达到314 ℃,相较于不加冷源增材制造,施加冷源增材制造条件下熔池的最高温度降低了92 ℃,基板温度降低了113 ℃。

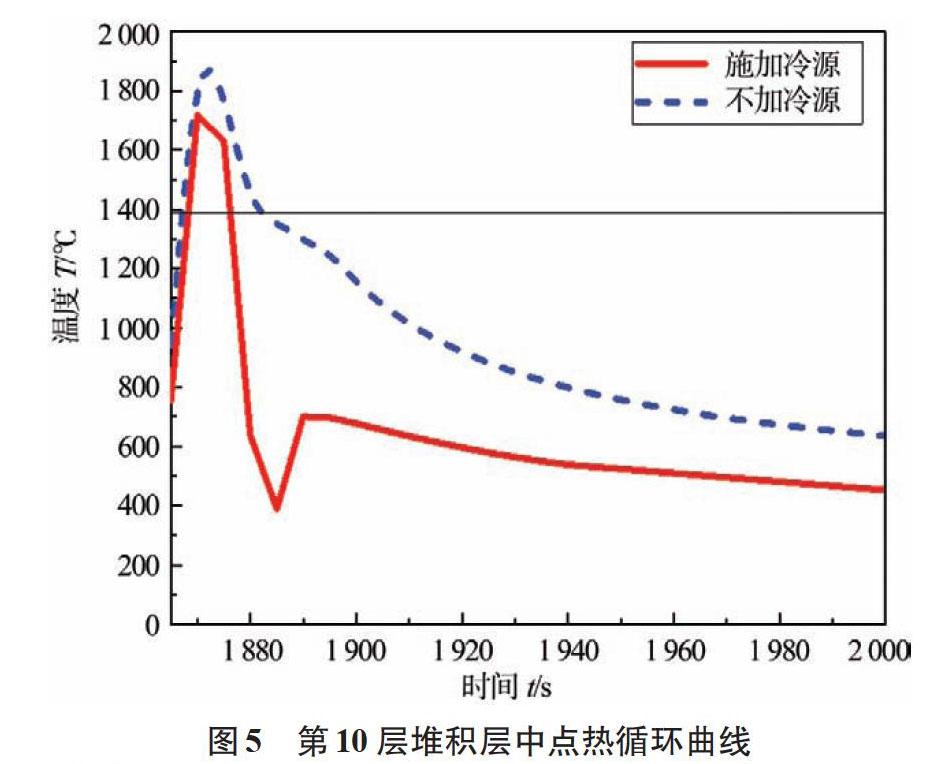

为了研究冷源对液态熔池冷却速率的影响,提取第10层堆积层中点局部时间段的热循环曲线,如图5所示,不加冷源增材制造条件下,在热源到达第10层中点处,该点温度达到最高,热源经过后,该点温度缓慢下降,且下降曲线较平缓。施加冷源增材制造条件下,热源到达第10层的中点处,该点温度也达到最高,热源经过后,该点温度快速下降,下降曲线陡峭,并且出现一个温度低谷,这是由于冷源到达该点使其温度降到最低,当冷源经过后,该点的温度由于热传导的作用又有所回升。比较发现,冷源可以明显缩短液态熔池的存在时间,加快熔池的凝固速率,有效抑制液态金属的流淌,提高成形件质量。

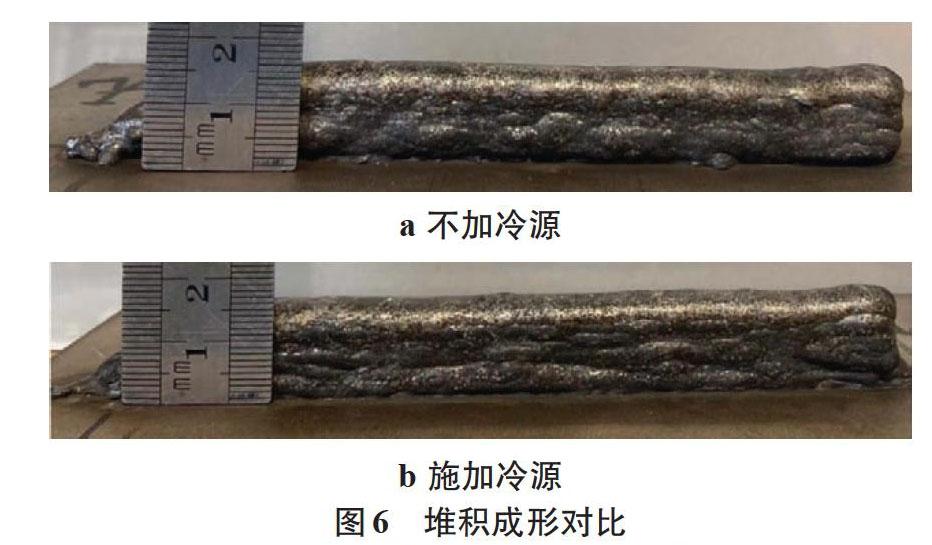

3 堆积成形质量分析

不加冷源和施加冷源增材制造条件下堆积成形外观形貌如图6所示。对比发现,在无冷源作用时,堆积层间有明显的熔池流淌痕迹,成形质量较差;而在施加冷源时,由于熔池体积减小以及凝固速率加快,堆积层上熔池的流淌减少,成形质量有所改善。

采用三轴坐标测量仪对增材成形件进行扫描,提取基板上表面的最大翘曲变形量,不加冷源增材制造条件下基板上表面的最大翘曲变形量达到了1.42 mm,施加冷源增材制造条件下基板上表面的最大翘曲变形量达到1.08 mm,较不加冷源增材制造减小了24%。成形件的翘曲变形是由残余应力所引起的,随弧激冷电弧增材制造由于冷源的施加使熔池周围高温区的体积减小,可以有效抑制压缩塑性变形区的扩展,并且冷源作用区的金属受冷收缩产生很强的拉伸作用,使熔池周围高温金属的压缩塑性变形量得到补偿,减小其产生的压缩塑性变形量,降低成形件内部的残余应力进而提高成形件的尺寸精度。

4 成形件组织性能分析

不加冷源和施加冷源增材制造条件下堆积层中心区域的显微组织如图7所示。如图7a所示,不加冷源增材制造条件下,堆积层中心区域的显微组织为尺寸较为粗大的树状枝晶。如图7b所示,施加冷源增材制造条件下,堆积层中心区域树状枝晶尺寸较为细小。这是因为不加冷源增材制造条件下,液态熔池的冷却速率较慢,较低的冷却速率以及较长的生长时间会产生较为粗大的枝晶组织;施加冷源增材制造条件下,由于液态熔池冷却速率快,得到的凝固组织晶粒细小。此外,不加冷源增材制造条件下堆积层的温度高于施加冷源增材制造条件下堆积层的温度,高温停留时间也更长,导致304不锈钢奥氏体晶粒长大,这也是不加冷源增材制造条件下堆积层中心区域晶粒尺寸大于施加冷源的一个原因。

由于施加冷源增材制造条件下堆积层的显微组织较均匀、晶粒尺寸较为细小,在力学性能上表现为抗拉强度以及延伸率的提高,不加冷源和施加冷源增材制造条件下堆积层中心区域试样的拉伸性能对比如图8所示。施加冷源和不加冷源增材制造条件下,增材试样的抗拉强度分别为912 MPa和826 MPa,延伸率分别为36%和28%,相较于不加冷源,施加冷源增材制造条件下堆积层中心区域的抗拉强度提高了10%,延伸率提高了28.6%。

5 结论

(1)采用数值模拟与试验相结合的方法研究了随弧激冷对电弧增材制造过程温度场的影响,施加冷源能够改善电弧增材制造过程中的热积累,减小液态熔池的体积以及加快液态熔池的凝固速率。

(2)施加冷源能够提高堆积层的成形质量并减小成形件的变形,相比较于不加冷源增材制造,本试验条件下施加冷源增材制造基板的最大翘曲变形量减小24%。

(3)施加冷源能够细化堆积层金属的晶粒,提高堆积层的抗拉强度以及延伸率,相比较于不加冷源增材制造,本试验条件下施加冷源增材制造堆积层的抗拉强度提高10%,延伸率提高28.6%。

参考文献:

Buchanan C,Gardner L. Metal 3D printing in construction:A review of methods,research,applications,opportunities and challenges[J]. Engineering Structures,2019(180):332-348.

Wu B,Pan Z,Ding D,et al. A review of the wire arc additive manufacturing of metals:properties,defects and quality improvement[J]. Journal of Manufacturing Processes,2018(35):127-139.

曹熙勇. 铝合金CMT电弧增材制造温度场、应力场及流场数值模拟[D]. 江苏:南京航空航天大学,2018.

熊俊,薛永刚,陈辉,等. 电弧增材制造成形控制技术的研究现状与展望[J]. 电焊机,2015(9):51-56.

Li R,Xiong J,Lei Y. Investigation on thermal stress evolution induced by wire and arc additive manufacturing for circular thin-walled parts[J]. Journal of Manufacturing Processes,2019(40):59-67.

耿汝伟,杜军,魏正英.电弧增材制造成形规律,组织演变及残余应力的研究现状[J]. 机械工程材料,2020,44(12):15-21.

赵慧慧. GMAW再制造多重堆積路径对质量影响及优化方法研究[D]. 黑龙江:哈尔滨工业大学,2012.

Xiong J,Lei Y,Li R. Finite element analysis and experimental validation of thermal behavior for thin-walled parts in GMAW-based additive manufacturing with various substrate preheating temperatures[J]. Applied Thermal Engineering,2017(126):43-52.

杜畅,张津,连勇,等.激光增材制造残余应力研究现状[J].表面技术,2019,48(1):200-207.

Leuders S,Thoene M,Riemer A,et al. On the mechanical behavior of titanium alloy TiAl6V4 manufactured by selective laser melting:Fatigue resistance and crack growth performance[J]. International Journal of Fatigue,2013(48):300-307.