增材制造技术制备纯钨的研究现状及展望

闫东方 史传伟 王希保

摘要:钨具有高熔点、高热导率、低溅射等优点,已广泛应用于航空航天、医疗设备、武器装备等尖端领域。但较高的熔点和低温脆性使得其不适合采用传统铸造及机加工成形,尤其是传统的烧结技术制造存在密度低、强度低等缺点,而增材制造技术既可以避免钨加工过程中的低温脆断,又可以满足制备复杂结构的要求,将成为制造纯钨的有效方法之一。综述了激光选区熔化技术和电子束选区熔化技术两种增材制造技术制造纯钨的原理、发展现状及存在问题,分析讨论增材制造技术在纯钨制造中的巨大发展潜力和良好应用前景,包括增材过程中热循环的监测及控制、研究材料形态的多样化、结合拓扑优化技术,实现结构优化和先进制造的一体化。

关键词:激光选区熔化技术;电子束选区熔化技术;球化现象;飞秒激光;致密度

0 前言

钨具有高熔点(3 410 ℃)、高强度、高热导率、高耐蚀性、低氚滞留等优点,已在航空航天、医疗设备、武器装备等尖端领域得到了广泛应用[1-2],并成为国际热核实验堆(ITER)中的候选面向等离子体材料[3]。目前成型钨的技术主要有高能率锻造、粉末冶金、化学气相沉积及增材制造。然而钨具有高硬度及低温脆性,在高能率锻造中组织均匀性较差且不易成型复杂结构钨部件[4];粉末冶金成型钨具有组织均匀性良好的优点,但成型件致密度低[5-7];化学气相沉积技术成型的钨试件具有良好的致密度和晶粒尺寸,但组织均匀性较差[8];增材制造技术(Additive Manufacturing,AM)由于既可以避免钨加工过程中的低温脆断,又可以满足制备复杂结构的要求,在钨零件成型领域逐渐受到人们的重视[9]。

AM是以计算机辅助设计制造(CAD/CAM)为基础,利用高温热源将粉末材料或丝材自下而上地逐层熔化、固化成为整体结构的近净成型技术,具有材料利用率高、生产周期短、设计空间无限等优点,近年来已在各种工程材料研究中取得了长足的发展[10-11]。AM技术常用的热源为激光、电子束和电弧[12],其中电弧因温度较低不能满足复杂钨零件的成型[13-14],因此基于激光和电子束的激光选区熔化技术(Selective laser melting,SLM)与电子束选区熔化技术(Selective electron beam melting,SEBM)成为钨零件成型研究的焦点。文中综述了SLM、SEBM两种AM成型钨零件的研究现状及存在的问题,并对未来AM成型钨零件的发展方向进行了展望。

1 SLM成型纯钨研究现状

1.1 成形工艺现状

SLM使用激光为热源,具有能量密度高、加工尺寸精度高、空间可达性好等优点[15],近年来基于SLM成型纯钨已经取得了长足进展[16]。在SLM成型纯钨过程中,粉末状态和工艺参数是影响钨零件最终成型质量的重要因素。粉末状态包括粉末粒度及粉末形态,不同粒度的粉末温度提高所需激光能量Elaser(单位:J)满足式(1)[17]: 式中 rp为粉末半径;ρ为密度(19.30×103 kg·m-3);cp为比热容[132 J/ (kg·K)];ΔT 为变化温度(单位:K)。由式(1)可知,钨粉末粒度直接影响其所需激光能量,在相同激光能量下,较小粒度的钨粉末更容易熔化。

Wang 等人[18]使用SLM技术研究了粉末形态对钨成型的影响,发现粉末的不同形态影响粉末堆积密度,球化的粉末可以显著增加粉末堆积密度(从5.39 g/cm3增加到11 g/cm3),同时球化后粉末的吸收率从50%增加到68%,熔滴流动性得到改善,易于获得较为光滑的表面,如图1所示。通过优化成型参数,成型致密度为96.0%,硬度为3.79 GPa。同时有实验[19]证明,球形粉末可显著减少SLM成型纯钨的孔隙和裂纹。

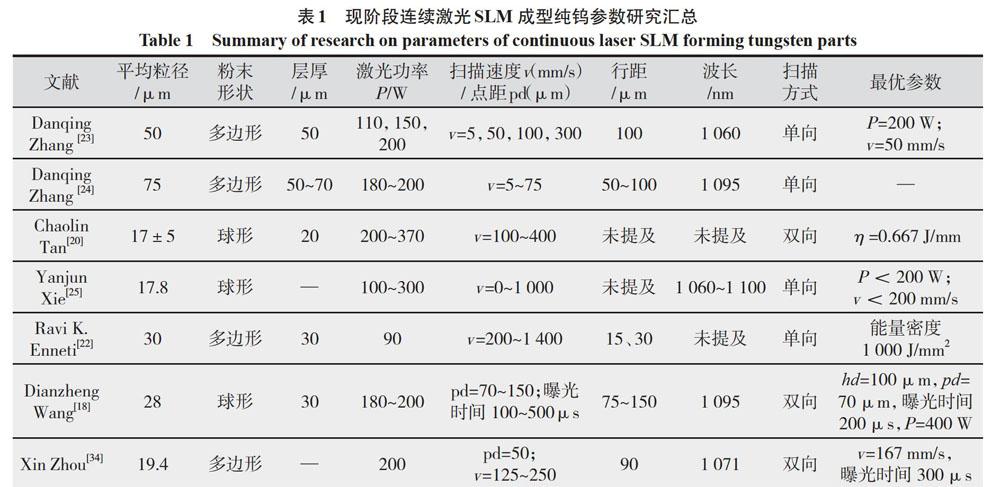

SLM工艺参数包含激光功率(P)、扫描速度(v)、扫描间距(HS)等,激光线能量密度定义为η= P/v(单位:J/mm)[20]。激光线能量密度的增加可以提高粉末的熔化效率和铺展性,进而提高零件致密度,但线能量密度过大时会造成晶粒粗大和裂纹增多,反而降低零件性能[21]。Enneti等人[22]使用直径为30 μm的钨粉末研究了SLM过程中行距和扫描速度对致密度的影响,激光功率和分层厚度为固定值,分别为90 W和30 μm,行距选取15 μm和30 μm,扫描速度为200~1 400 mm/s,结果表明试样的致密度与行距、扫描速度成反比,如图2所示,扫描速度对致密度的影响大于行距对致密度的影响。同时得出当激光线能量密度为1 000 J/mm时,试样在参数范围内的密度最大为75%。

张丹青[23]系统地研究了工艺参数对钨的成型和微观组织的影响,探讨了激光熔凝过程中的组织转变和晶粒生长机理,发现钨成型过程为液相烧结机制,成型过程中高的温度梯度和表面张力的共同作用会使晶粒呈现择优生长趋势,提高激光线能量密度可以提高试样的致密度。对于平均直径50 μm的钨粉,优化参数为P=200 W、v=50 mm/s,试样显微硬度随扫描层数的增加而减小,从826 HV降低为353 HV(1~6层)。Zhang[24]使用SLM技术熔化平均直径75 μm的钨粉末,发现样品中存在平均尺寸为500 nm的纳米晶钨,激光参数的变化将显著影响SLM样品的微观结构特征,增大激光能量输入会使钨晶粒生长方向趋于垂直。Tan[20]使用平均尺寸为17±5 μm的钨粉末,系统阐述了SLM过程中激光参数的协同调控,提出在激光扫描下的粉末全部熔化需满足式(2):式中 r为熔化区域半径;α为激光吸收率;P为激光功率;Δt为曝光时间;Vm为单点粉末熔化体积;rb为激光束半径;Tm为粉末熔点;T0为粉末原始温度;ρ为材料密度;cp为比热容;Lf为融合潜热。

通过式(2)计算得出,当钨粉平均直径17 μm、层厚20 μm时,若要使粉末完全熔化,激光线能量密度应满足η≥0.42 J/mm,并通过优化参数得出当激光线能量密度为0.66 J/mm时,成型件力学性能最好,致密度可达98.50%,最高硬度和抗压强度为460 HV0.05和1 GPa,可达到传统制造方法生产的纯钨试样的力学性能。Xie[25]使用平均直径17.8 μm的钨粉末,研究了激光功率和扫描速度对壁厚和表面形貌的影响。结果表明,壁厚随着激光功率的增强而线性增大,增大激光线能量密度和重熔工艺可以降低表面粗糙度,激光功率小于250 W、扫描速度在200 mm/s時,试样表面最为平整,并提出了用于选择合适的激光功率和激光扫描速度来制造钨薄壁件的数学模型。Gu等人[26]在SLM制备纯钨的过程中添加了质量分数2.5%的TiC,得到了致密度为97.8%的钨基试样,并通过实验发现,TiC的加入可显著改善SLM制备钨的致密度,并提高钨试样的磨损性能。现阶段连续激光SLM成型钨零件参数研究汇总如表1所示。

虽然连续激光制造成型钨的致密度高达98%以上[20],但打印件中不可避免地存在裂纹、气孔及表面粗糙等缺陷,造成力学性能的下降。飞秒激光(fs)具有热影响区小、峰值功率密度高的优点,能有效减少成型件裂纹并提高打印件尺寸精度。Nie等人[27]首次使用飞秒激光成功成型纯钨,并通过改变激光参数控制熔池温度,改善了成型件的致密度,通过对比发现1 MHz频率最适合飞秒激光成型钨试样[28]。Robby等人[29]观察飞秒激光对小于1 μm钨粉末的熔化过程,详细分析了激光功率、扫描速度、扫描次数对钨晶粒尺寸和显微缺陷的影响,证明在制造过程中需综合考虑工艺参数,每个因素的变化都会对成型质量造成显著影响。同时得出在施加功率密度6.74×1012 W/cm2、频率125 kHz的情况下,最优点距选择范围为5~20 μm。Bai等人[30]通过优化激光参数得到具有可控孔隙率的钨试样,并与连续激光试样进行了对比,发现连续波激光成型的钨晶粒尺寸为飞秒激光成型钨晶粒尺寸的4倍,飞秒激光成型件具有较少的缺陷和较高的显微硬度。现阶段虽已证明飞秒激光模式可有效减少缺陷、优化晶粒尺寸,但相关研究仍然较少,因此作者认为基于飞秒激光的SLM工艺有望成为未来增材制造成型钨零件的主要发展方向。

1.2 缺陷研究现状

在SLM过程中,熔池与未熔化区域之间存在较大的温度梯度,液态的钨熔滴因具有较高的热导率(137 W/m·K)、粘度(8 mPa·s)、表面张力(2 361 mN/m)在熔化过程中粉末未完全熔化或在成型过程中液态熔滴未完全铺展时便已凝固,在扫描层上呈现出凹凸的球体,如图3所示,即“ 球化现象 ”[31]。球化现象会降低纯钨的密度和尺寸精度,进而影响零件性能,因此避免球化现象是保证钨成型质量的重点[32-33]。Zhou[34]等人通过观察平均直徑19.4 μm的钨粉末SLM过程中的球化现象,得出熔滴的铺展是熔滴流动和凝固同时存在的过程,球化现象的出现会导致激光熔化过程不稳定,熔池的氧化会加剧球化倾向。使用双向扫描方式,层间夹角选用67°以消除残余应力,证明二次激光扫描的重熔作用可消除球化现象。并有实验证明[35],对基板和粉体进行黑漆处理进而增强基板、粉体对激光的吸收有助于提高熔滴峰值温度并延长凝固时间,从而减弱球化倾向;相对于降低扫描速度,增加激光作用时间可更为显著地减少球化现象。若熔滴在凝固前完全铺展,需满足式(3):式中 ρm为熔体密度;a为熔滴初始尺寸;σ为熔体表面张力;α为热扩散系数;T0为熔体温度;Tf为液固相线温度;Tt为基板温度。由式(3)可以看出,减小熔滴尺寸、减小热扩散系数及增加基板温度可促进熔滴的铺展,进而消除球化现象。

SLM钨试样过程中经常出现裂纹缺陷,Iveković等人[36]研究了SLM工艺参数对钨和钨合金熔化和凝固行为的影响,发现高的能量密度和低的含氧量可以减少裂纹的出现,但不会完全消除裂纹。在钨中添加钽元素可以减少晶粒尺寸并加大裂纹方向的不规则性。对底板进行400 ℃以上的高温预热可以有效减少凝固过程中的热应力,同时促进熔滴的铺展,进而降低裂纹出现的机率。

理论上在粉末熔化之前对基板和粉末进行预热可有效减小SLM过程中熔体与未熔化区域间的温度梯度,从而促进液态熔滴的铺展,但温度梯度的降低会导致液态熔滴过冷度的降低,造成晶粒粗大,不利于钨零件性能的提升,因此作者认为,探索既可有效促进熔滴铺展又避免晶粒粗大的预热温度及预热方式可作为未来研究的着力点。

随着对SLM成型钨工艺研究的不断深入,现阶段钨打印件在医疗领域已有初步应用。Deprez等人[37]使用平均直径35 μm的钨粉末,通过SLM技术成型了致密度为89.92%的复杂准直器,生产精度范围为-260~+650 μm,孔径位置的平均偏差为5 μm。医疗零部件制造商Smit Rontgen使用SLM技术制造X射线透射设备(如 CT/PET/SPECT)上的高精度钨零部件,空间可达度比传统工艺更好,此外,还精确高效地使用SLM技术制造了高度复杂的工业用纯钨零部件。欧洲航天局使用SLM技术制造了可用于核聚变反应堆和火箭喷嘴的钨部件[16]。

2 SEBM制备钨研究

SEBM使用电子束为热源[38],与激光相比,具有能量高、无反射、加工速度快、无污染等优点,逐渐成为成型钨的一种可靠手段[39-41]。杨广宇[42]公布了一种钨金属零件的SEBM成型方法,通过提高电子束功率和高温(1 000~1 200 ℃)预热基板成功避免了球化现象,获得致密度为99%的钨试样。杨广宇等人[43]为得到成型钨铜复合材料所用的钨骨架,利用SEMB技术熔化钨粉末获得高强完整的钨三维空间点阵结构,无明显变形、坍塌等缺陷,如图4所示。经测试,SEBM成型的孔壁厚度为0.5 mm,等效孔径分别为0.5 mm、0.8 mm、1.0 mm,且孔径内部为全致密结构,无孔洞、裂纹等成型缺陷,抗压强度可达400 MPa。

现阶段SEBM主要应用于Ti合金及不锈钢的增材制造[44-45],对钨的研究较少,一方面对电子束成型钨过程中组织结构和残余应力变化的研究有待增加,另一方面,目前SEBM技术使用的钨材料为粉末材料,而以电子束为热源、棒状材料为填充物的电子束熔炼(Electron Beam Melting,EBM)已广泛应用于钨的提纯,具备较完善的工艺研究[46-48],并将钨纯度提升到99.98%[41]。因此作者认为,以钨棒或钨丝代替钨粉末进行增材制造,可有效提高钨的制造效率,缩短生产周期,同时由于其提纯效应可降低填充钨材料的质量要求,降低生产成本,此技术可能成为未来SEBM的发展方向。

3 展望

目前钨的增材制造技术主要有激光选区熔化技术和电子束选区熔化技术。基于激光选区熔化技术制造纯钨的研究已经取得了一定的进展,国内外研究人员已对粉末状态、激光工艺参数、球化现象等因素对钨试样组织及性能的影响有了深入探讨,并已在医疗设备以及其他领域有了初步应用。电子束选区熔化技术具有能量利用率高、加工速度快、无球化,无污染等优点,现阶段虽然已有成功制造纯钨的案例,但对电子束参数对钨成形过程、组织结构和残余应力的影响仍有待深入研究。

因此,为实现纯钨增材制造技术的高效化和市场化,以下两个方面可作为未来纯钨增材制造的研究方向:一是结合有限元建模技术设计合理的监测系统和视觉传感系统,加大对高能热源扫描过程中温度梯度、重熔和冷却速率的研究,实现通过控制热循环过程来调整钨试样的晶粒大小、组织结构及残余应力。二是结合拓扑优化技术,实现结构优化和先进制造的一体化,避免传统结构设计对钨性能的限制,促进钨增材制造技术的市场化。总之,增材制造技术是生产纯钨的可靠手段之一,将有力促进纯钨产品生产的低耗化、绿色化、短周期化,成为纯钨生产的重要立足点。

参考文献:

Zhang X,Yan Q,Lang S,et al. Preparation of pure tungsten via various rolling methods and their influence on macro-texture and mechanical properties[J]. Materials & Design,2017(126):1-7.

Huang L,Jiang L,Topping T D,et al. In situ oxide dispersion strengthened tungsten alloys with high compressive strength and high strain-to-failure[J]. Acta Materialia,2017(122):19-22.

葛昌纯. 面向等离子体材料与可控核聚变[J]. 中国科技财富,2009(17):28-33.

崇伟,黄江波,魏修宇. 纯钨棒材锻造和退火工艺研究[J].硬质合金,2015,32(2):83-87.

Jing Ma,Junzhan Zhang,Wei Liu,et al. Suppressing pore-boundary separation during spark plasma sintering of tungsten[J]. Journal of Nuclear Materials,2013,438(s1-3):199-215.

Lassner E,Schubert W D. Tungsten:Properties,Chemistry,Technology of the Element,Alloys and Chemical Compounds[D]. Berlin:Springer,1999.

Zhang D,Cai Q,Liu J,et al. Microstructural evolvement and formation of selective laser melting W-Ni Cu composite powder[J]. Int. J. Adv. Manuf. Tech,2013,67(9-12):22-33.

呂延伟,颜彬游,宋久鹏,等.化学气相沉积钨制品的研究现状与发展趋势[J]. 中国钨业,2015,30(2):53-59.

Gu D D,Meiners W,Wissenbach K,et al. Laser additive manufacturing of metallic components:materials,processes and mechanisms[J]. Int. Mater. Rev,2012,57(3):133-138.

关桥. 焊接/连接与增材制(3D打印)[J]. 焊接,2014(5):1-12.

王泽力,张元彬,史传伟. 丝材增材制造技术研究现状与展望[J].热加工工艺,2019,48(3):6-12.

Ding D,Pan Z,Cuiuri D,et al. A tool-path generation strategy for wire and arc additive manufacturing[J]. Int. J. Adv.Manuf. Tech,2014,73(1-4):173-175.

陈球武,胡特生,徐有涛. 焊接电弧形态和电弧温度场[J]. 北京航空学院学报,1986(3):12-21.

Wu B,Pan Z,Ding D,et al. A review of the wire arc additive manufacturing of metals:properties,defects and quality improvement[J]. Journal of Manufacturing Processes,2018,35(10):127-129.

Yap C Y,Chua C K,Dong Z L,et al. Review of selective laser melting: Materials and applications[J]. Applied Physics Reviews,2015,2(4):518-523.

杨广宇,汤慧萍,刘楠,等. 增材制造技术制备钨材料研究进展[J]. 热加工工艺,2016,45(24):16-19.

Huang Q,Mazumder J,Hyungson K. Numerical simulation of heat transfer and fluid flow in coaxial laser cladding process for direct metal deposition[J]. J. Appl. Phys,2006,100(2):1-6.

Wang D Z,Yu C F,Zhou X,et al. Dense pure tungsten fabricated by selective laser melting[J]. Appl. Sci,2017,7(4):1-11.

Zi X,Chen C,Wang X,et al. Spheroidisation of tungsten powder by radio frequency plasma for selective laser melting[J]. Materials Science & Technology,2017:1-4.

Tan C,Zhou K,Ma W,et al. Selective laser melting of high-performance pure tungsten: parameter design, densification behavior and mechanical properties[J]. Sci. Technol. Adv. Mat,2018,19(1):370-376.

谢琰军,杨怀超,王学兵,等. 选择性激光熔化成型钨块体材料的研究[J].粉末冶金技術,2018,36(2):89-92.

Enneti R K,Morgan R,Atre S V. Effect of process parameters on the Selective Laser Melting (SLM) of tungsten[J]. International Journal of Refractory Metals and Hard Materials,2017(71):315-317.

张丹青. 钨及钨合金的选择性激光熔化过程中微观组织演化研究[D]. 湖北:华中科技大学,2011.

Zhang D,Cai Q,Liu J. Formation of Nanocrystalline Tungsten by Selective Laser Melting of Tungsten Powder[J]. Mater.Manuf. Process,2012,27(12):1267.

Xie Y J,Yang H C,Wang X B,et al. Control of wall thickness and surface morphology of tungsten thin wall parts by adjusting selective laser melting parameters[J]. Journal of Iron and Steel Research,International,2019,26(2):182-186.

Dongdong Gu,Donghua Dai,Wenhua Chen,et al. Selective Laser Melting Additive Manufacturing of Hard-to-Process Tungsten-Based Alloy Parts With Novel Crystalline Growth Morphology and Enhanced Performance[J]. Journal of Manufacturing Science & Engineering,2016,138(8):56-62.

Nie B,Huang H,Bai S,et al. Femtosecond laser melting and resolidifying of high-temperature powder materials[J]. Appl. Phys. A,2015,118(1):37-39.

Nie B,Yang L,Huang H,et al. Femtosecond laser additive manufacturing of iron and tungsten parts[J]. Appl. Phys. A,2015,119(3):1075-1079.

Robby E,Frank U,Dorena H,et al. Laser processing of tungsten powder with femtosecond laser radiation[J]. J. Laser. Micro. Nanoen,2012,7(1):3-9.

Bai S,Liu J,Yang P,et al. Femtosecond fiber laser additive manufacturing of tungsten[C]. International Society for Optics and Photonics.,San Francisco,2016.

张格,王建宏,张浩. 金属粉末选区激光熔化球化现象研究[J]. 铸造技术,2017,38(2):262-268.

戴冬华,顾冬冬,李雅莉,等. 选区激光熔化W-Cu复合体系熔池熔体运动行为的数值模拟[J]. 中国激光,2013,40(11):74-79.

Jhabvala J,Boillat E,Antignac T,et al. On the effect of scanning strategies in the selective laser melting process[J]. Virtual and Physical Prototyping,2010,5(2):99-101.

Zhou X,Liu X H,Zhang D D,et al. Balling phenomena in selective laser melted tungsten[J]. J. Mater. Process. Tech.,2015(222):33-39.

周鑫,刘伟. 钨单层铺粉激光选区熔化/凝固行为[J]. 中国激光,2016,43(5):1-15.

Aljaž I,Neda O,Bey V,et al. Selective laser melting of tungsten and tungsten alloys[J]. Int. J. Refract. Met. H,2017,5(12):27-29.

Deprez K,Vandenberghe S,Van Audenhaege K,et al. Rapid additive manufacturing of MR compatible multipinhole collimators with selective laser melting of tungsten powder[J]. Med. Phys.,2013,40(1):012501.

郭超,张平平,林峰. 电子束选区熔化增材制造技术研究进展[J]. 工业技术创新,2017,4(4):10-12.

Korner C. Additive manufacturing of metallic components by selective electron beam melting—a review[J]. International Materials Reviews,2016,61(5):361-368.