飞机金属零件焊接及增材制造修复研究与应用现状

杨爱民 秦仁耀 张国栋

摘要:金属零件的修复技术是飞机维修的核心技术,其发展关乎我国航空维修水平与能力的提高。针对飞机领域涉及的金属零件修复技术,包括鎢极氩弧焊、等离子弧焊、搅拌摩擦焊等焊接修复技术和激光直接沉积、电子束熔丝沉积、冷喷涂等增材制造修复技术,分析其工艺特点、优势,梳理其技术研究和工程应用现状。指出了国内外航空修复技术研究与应用存在的差距,并对该领域未来的发展趋势、研究方向和重点做出了研判。

关键词:航空维修;飞机;金属零件;焊接修复;增材制造修复

0 前言

飞机、现代铁道车辆等承载结构在制造和服役过程中产生的缺欠和伤损,会降低结构的承载能力和服役寿命。对经安全评估后不可接受的缺欠和伤损(即缺陷)进行修复,是提升结构寿命和减低成本的重要手段和途径之一,近年来得到工业界的广泛重视[1]。其中,航空修理是指飞机及航空发动机在服役期间的维护及定期修理,以确保航空飞行的安全可靠[2]。飞机在起降与飞行过程中经受复杂的拉压弯扭及振动和冲击载荷,承受大气腐蚀、沙尘等环境的侵蚀作用,其金属零件会发生磨损、腐蚀甚至裂纹等损伤。在日常检修和周期性维修过程中,对损伤严重但尚未达到报废要求的金属零件进行可靠、及时和成本可控的修复,对于保障飞机运行的安全性、经济性,以及保障任务执行和出勤率,具有重要的作用和意义[3-4]。飞机金属零件的修复是航空维修的核心技术,是各国竞相发展的维修保障技术。随着飞机设计、材料和制造技术的发展,现有的维修技术越来越难以满足先进飞机安全、可靠、经济运行的需求[5]。因此,发展和掌握飞机起落架、框梁等承力关重件和传动器、齿轮箱等复杂零件的修复技术,是提高飞机自主维修能力、保障航空安全运行、保障军队战斗能力的内在要求,也是控制航空运行成本和加快形成国内航空维修产业化能力、降低民航国外送修率的客观需求。

目前在飞机修理领域,以钨极氩弧焊为代表的焊接修复技术和以激光直接沉积为代表的增材制造修复技术共存互补,各有所长和适用场合。增材制造在维修领域的应用包括两个方面,一是可作为再制造技术用于航空零件损伤的修复,二是可用于维修所需备件的增材制造。文中仅涉及零件损伤的增材制造修复,即损伤零件的再制造。

1 飞机金属零件修复技术种类与特点

1.1 焊接修复

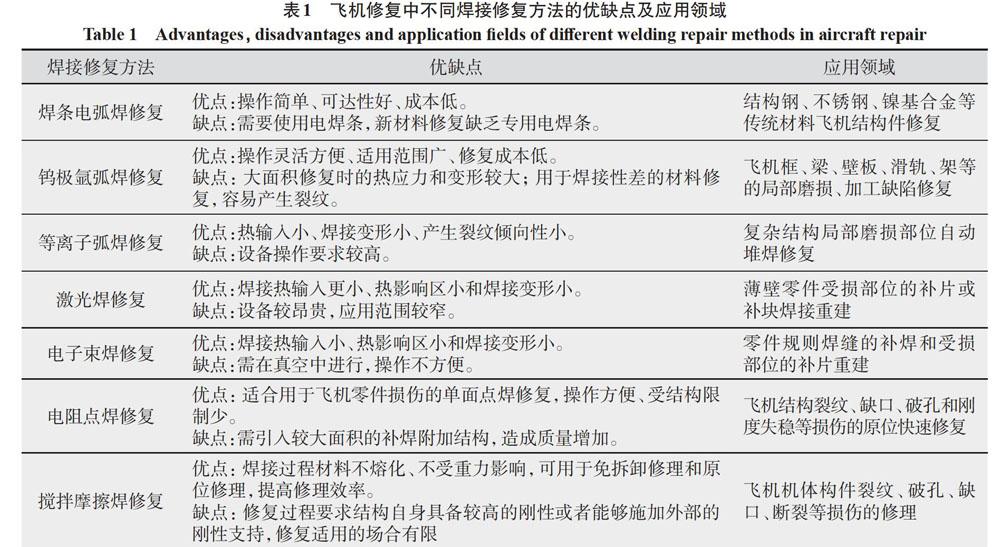

飞机零件主要损伤形式有磨损、裂纹、腐蚀和加工缺陷。根据零件、材料、缺陷类型的不同,采用不同的焊接方法进行修复[6],常用的焊接方法主要有焊条电弧焊、氩弧焊、等离子弧焊、激光焊、电子束焊等,近年来单面电阻点焊、搅拌摩擦焊等修复新方法开始出现。不同焊接修复方法的优缺点及应用领域如表1所示。

(1)焊条电弧焊修复。

焊条电弧焊修复是采用药皮焊条对部件损伤进行补焊,主要用于结构钢、不锈钢、镍基合金类材料部件的修复,优点是操作简单、可达性好、成本低。一代、二代等早期飞机零件多采用该方法修复,目前应用较少。

(2)钨极氩弧焊修复。

钨极氩弧焊修复主要采用手工焊方式,是目前最常用的焊接修复方法。其特点是操作灵活方便、适用范围广、修复成本低。其不足是:大面积修复时的热应力和变形较大;用于焊接性差的材料,如碳含量高的高强度钢等材料修复时容易产生裂纹。

(3)等离子弧焊修复。

与氩弧焊相比,等离子弧焊能量密度高、热输入小、焊接变形小、产生裂纹倾向性小,多用于复杂结构局部磨损部位的自动堆焊修复。

(4)激光焊修复。

激光焊修复的主要方式是激光焊接补片,即利用激光焊接将补片或补块焊接到零件受损部位进行重建,然后再按零件形状要求进行修磨。主要优点是能量密度更高、焊接热输入更小、热影响区小和焊接变形小。

(5)电子束焊修复。

电子束焊修复的特点与激光焊相似,主要采用焊接补片的形式,适用于补焊规则的焊缝。一般需要对待补焊部位进行标准形状加工,再进行补片焊接。

(6)电阻点焊修复。

电阻点焊最适合用于飞机零件损伤修复的方式是单面点焊。其基本原理是:由焊件的一侧施加电极压力,通过点焊机向焊接区输送焊接电流,对焊件接触面通电加热,利用塑变能和热能激活接触点的原子,形成熔核、实现连接。单面点焊操作方便、受结构限制少,适合于飞机结构裂纹、缺口、破孔和刚度失稳等损伤的原位快速修复[7]。

(7)搅拌摩擦焊修复。

搅拌摩擦焊是一种固相连接技术,焊接过程中材料只是软化而非熔化,软化的组织不受重力影响,因而可用于免拆卸修理和原位修理,提高修理效率。适用于飞机机体构件裂纹、破孔、缺口、断裂等损伤的修理[8-9]。

1.2 增材制造修复

由于在维修过程中发生变形、开裂或热损伤而造成零件报废,或者由于修复后使用寿命缩短,许多零件不能用现有焊接技术维修。此外,维修效率低、沉积成形差、后续加工量大也是制约焊接修复技术应用的因素[10]。在这种情况下,增材制造技术为航空维修和大修提供了新颖独特的解决方案。该技术适用的材料更为广泛,能够维修可焊性差的材料,具有自动化程度高、热应力小、变形小等优点[5]。目前适用于飞机金属零件修复的增材制造技术主要有激光直接沉积、电子束熔丝增材制造、电弧增材制造[11]。冷喷涂作为一种更广义的增材制造工艺,在飞机修复领域也极具应用前景。

(1)激光直接沉积修复。

采用激光熔敷技术可以避免普通焊接维修带来的很多问题,但是仍然存在生产效率低、表面质量差、报废率高和后续加工困难等一系列问题。激光直接沉积是激光熔覆技术的进一步发展。激光直接沉积修复技术以金属粉末为材料,在CAD/CAM软件支持下,NC控制激光头、送粉喷嘴和工作台按指定空间轨迹运动,依据缺陷几何形状,在待修复部位逐层成形,最后生成与缺陷部位近形的三维实体,完成对损伤零件的几何形状和力学性能的恢复[12]。

激光直接沉积修复是目前应用最广的增材制造修复技术,其优点有:

a.高能密度激光作为能量源,热输入小,零件修复区域的热影响区小,因而应力及变形小。

b.零件基体和激光修复区界面处为致密的冶金结合,不会出现脱落、剥离等问题。

c.激光修复区的力学性能良好。

d.激光修复区形状和零件缺损形状接近,表面质量好,修复后仅需少量的处理即可使用。

e.修复过程可由计算机控制,无需人为干涉,修复可靠性高、重复性好,可修复形状复杂零件。

修复步骤包括修复前准备(损伤部位信息采集、加工和清理)、修复、修复后处理(修复部位机械加工及热处理)。

(2)电子束熔丝增材制造修复。

电子束熔丝增材制造在真空室内进行,用于重要钛合金零件的修复,有利于保证零件性能。

(3)电弧增材制造修复。

电弧增材制造技术可采用非熔化极和熔化极惰性气体保护焊、熔化极活性气体保护电弧焊以及冷金属过渡焊方法。其中冷金属过渡焊更适合用于修复。该技术通过数字化协调熔滴过渡和送丝运动,实现数控方式下的短电弧和焊丝的换向送丝监控。熔滴过渡时电弧熄灭,焊接电流降低为0,从而大大降低焊接热输入,实现无焊渣飞溅,而且电弧更加稳定。

此外,微束等离子弧增材制造也可归类于电弧增材制造范畴,用于修复时多采用送丝模式。该技术以小电流(通常小于30 A)的等离子弧为热源,通过熔丝方式在工件表面以拟定的路径实现逐层材料的堆积[13]。其具有自动化程度高、型面近净成形、力学性能高等独特的优点。

(4)冷喷涂增材制造修复。

冷喷涂增材制造是一种基于高速粒子固态沉积的涂层制造方法,修复的零件表面温度低、变形小。特别适用于温度敏感材料(Al、Cu、Mg)合金的零件修复。在航空维修领域应用前景广泛,配合便携式喷涂设备,可实现失效零件的现场快速修复。

(5)微弧沉积与激光熔覆复合修复技术。

微弧沉积与激光熔覆复合修复技术是利用微弧沉积和激光熔覆交替在损伤零件表面形成冶金修复层的再制造技术。其具有热影响区极小(0.1~0.2 mm),熔覆層与基体金属为冶金结合等特点[14]。主要用于超高强度结构钢等飞机关键重要受力构件的表面损伤修复。

2 国外飞机零件修复技术研究与应用

2.1 焊接修复

钨极氩弧焊修复技术在国外飞机维修领域已获得了成熟应用。

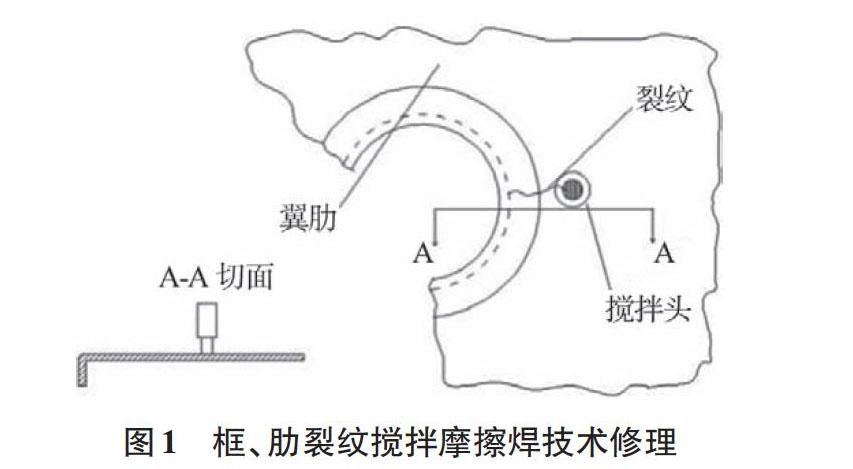

英国空中客车公司对在役商用客机的机翼蒙皮结构的搅拌摩擦焊修理进行了研究[15]。文献[8-9]指出,采用搅拌摩擦焊修理机翼裂纹能消除高应力集中,使蒙皮表面需要的首次安全检验时间推迟3.5 倍,并减少了随后的检验次数。对框、肋裂纹进行搅拌摩擦焊修理时,搅拌头沿裂纹方向进行焊接,如图1 所示,即可消除裂纹,并且基本达到等强度修理的性能指标。与铆接加强片修理方案比较,搅拌摩擦焊提高了修理速度和修理质量,而且不会增加额外的修理重量。

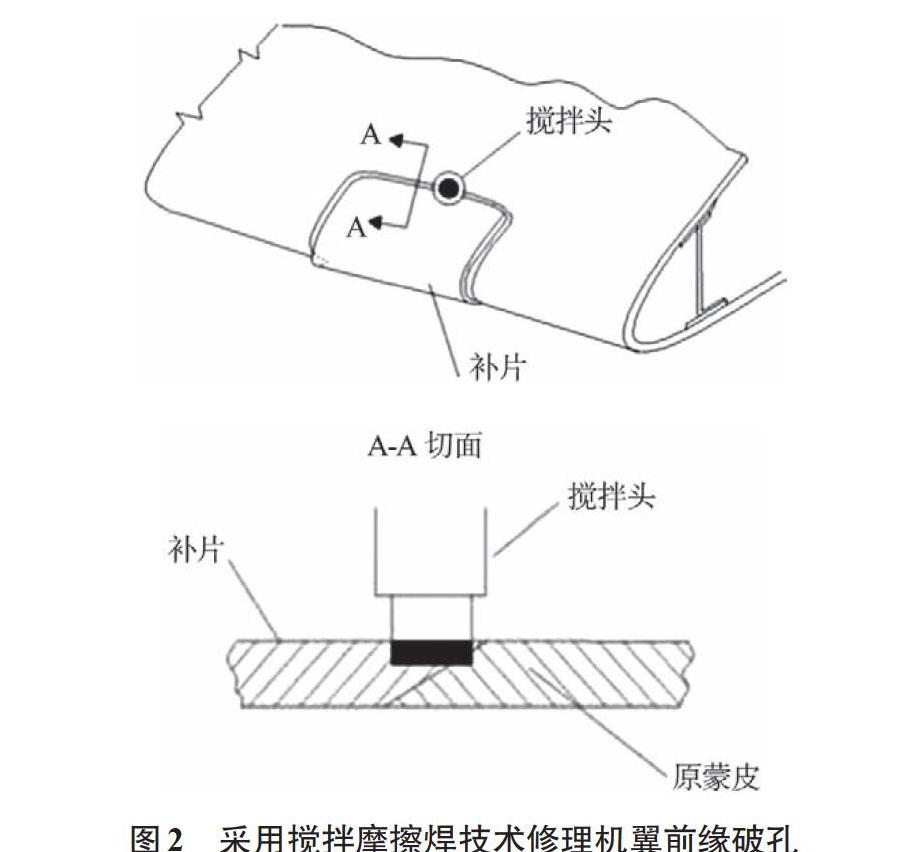

搅拌摩擦焊用于蒙皮破孔修理时,先将破孔切割成规则形状,再对切割孔和补片边缘进行机械加工,使边缘成一定互补的角度,再进行搅拌摩擦焊接,如图2所示。不仅可满足飞机结构强度要求,而且不改变气动性能。

对于位于翼梁、翼肋等飞机骨架构件上的缺口损伤,采用搅拌摩擦焊技术修理时,仅需对腹板作局部更换,然后操纵搅拌头沿新腹板和原腹板连接处进行移动焊接,即可完成修理。

2.2 增材制造修复

随着增材制造技术的发展,高附加值、修复性能要求高的飞机零件更多地采用增材制造技术修复[16-17]。

美国AeroMet公司率先将激光直接沉积应用于飞机修复,使F15战斗机中机翼梁的检修周期缩短为1周[12]。美国宾州大学研制出便携式1 800 W Nd:YAG激光修复设备,利用光纤与机器人结合的系统对海军舰艇与飞机进行现场原位激光直接沉积修复。

2000年,美国陆军研究实验室(ARL)开始开展冷喷涂修理技术在航空领域中的应用研究,涉及B-1轰炸机、F-18战斗机、“ 黑鹰 ”直升机和“ 海鹰 ”直升机的冷喷涂修理工作。目前,该中心应用冷喷涂修理军机的成功实践经验已经被移植至民用领域[18]。穆格(Moog)公司采用钛、不锈钢、铜和其他原料粉末对机轮、机身板类件等进行冷喷涂修理。美国Villafauerte等人采用冷喷涂技术修复飞机铝-镁合金零件的腐蚀区域。美国Champagne等人采用冷喷涂Al涂层,对飞机传动器和齿轮箱的镁合金外壳进行修复,修复件服役超过7 000 h而未见明显腐蚀。该技术的推广有望减少40%的零件更换。

FAA目前批准的冷喷涂维修技术应用范围限于变速箱或壳体等附件。Airborne维修工程公司(AMES)正致力于向FAA证明冷喷涂技术可应用于机体结构件。AMES首先选择次级结构件进行修理验证,如蒙皮面板、空气负载拱肋和波音767的机轮等结构件。为降低成本和提高环保性, AMES率先在军机的冷喷涂修理中以氮气替代氦气,目前还在试图获得民航维修领域的应用许可。

2.3 修复结构完整性和寿命评估

现代修复技术从技术上需要考虑结构失效部位是否修复完全、修复过程中的焊接缺陷以及修复后的性能能否达到工作要求等问题,因此应将焊接修复的完整性评定作为修复系统工程的一部分进行配套解决。根据国外已经比较成熟的技术标准,金属结构焊接修复完整性评定工作应包含失效分析、断裂性能测试和寿命预测等方面[19]。

零件修复后重新投入使用,由于补修技术、操作技术和实施工艺参数等不尽相同,尤其是补修后局部材料性能随着服役时间的延长会有所变化,需要对补修后部件的材料性能、服役寿命的演化关系及相应的检查监控方法开展深入探索[1]。

补焊区域的高温热效应会改变补修区域的材料组织和力学性能,形成一定程度的应力集中,引入复杂的残余应力场(拉伸应力会促进裂纹萌生和扩展),因此焊后通常要采取局部热处理和冲击处理等措施以均匀化近焊缝区的微观组织,提高其材料性能。

热等静压可以有效消除内部疏松、缩孔和裂纹等缺陷,同时具有均匀化组织和残余应力的作用,主要适用于零件内部缺陷的补修[20],在增材制造零件完整性评价中也得到了广泛应用[21-22]。

目前,飞机结构疲劳寿命的计算方法通常采用应力寿命和损伤容限分析方法[23]。通过对不同种类的军用飞机进行机身结构疲劳试验,Molent等得出了Paris疲劳裂纹扩展公式,用于处理飞机典型结构的疲劳裂纹扩展问题[24]。

3 国内航空零件修复技术研究与应用

国内各专业航空修理厂、制造厂和相关研究单位采用焊接和增材制造技术对高强度钢、高温合金、钛合金材料和复杂结构件的裂纹、磨损和腐蚀等故障开展修复研究,取得了重要进步。

3.1 焊接修复

国内在高强钢或超高强度钢起落架等零件长期焊修的过程中,已经形成了成熟的焊条电弧焊修复裂纹技术。对于壁厚大于3 mm的零件中产生的非穿透性裂纹,首先沿裂纹的整个深度剔槽,使其呈U形面。然后烘干焊条,以不超过最终热处理回火温度的温度预热零件,采用HT-4焊条焊满U形槽,焊接结束后,立即将零件放入200~250 ℃做等温处理[25]。

国内目前仍普遍采用钨极氩弧焊方法修复飞机的服役损伤零件。飞机上故障率较高的焊接件主要有5A05合金导管,3A21合金油箱和导管,1Cr18Ni9Ti钢燃油导管、喷管和GH3030合金尾喷管等。针对这些零件的裂纹损伤,已经形成较为成熟的钨极氩弧焊修复工艺[26]。

国营芜湖机械厂针对某型飞机30CrMnSiA高强钢封严盖内侧肋条表面机械磨损,采用脉冲钨极氩弧焊修复[27]。选用材质相近焊丝,严格控制焊接电流和焊接速度,采用小电流焊接,道间温度控制在100℃以下,并留有0.5~2.0 mm加工余量。修复零件的力学性能和变形量均能满足技术要求。

北京航空材料研究院针对飞机的钛合金滑轨、不锈钢滑轨、镁合金支座和壳体、铝合金摇臂组件等服役损伤零件,開展钨极氩弧焊修复研究,解决了焊接材料、力学性能和变形控制等技术问题,实现了修复零件的交付、使用[28]。

空军第一航空学院针对TC4钛板裂纹和破孔损伤进行了单面点焊修理试验研究,如图3、图4所示。静力试验表明,裂纹和破孔经单面点焊加强后的强度回复率分别达到无损伤件的86.07%和86.95%,均满足飞机结构原位修复的强度要求[7]。

3.2 增材制造修复

北京航空材料研究院针对 A320、A330、第三代战机、伊尔 76 飞机超高强度钢起落架、不锈钢端轴颈、大螺栓、钛合金襟翼滑轨等承力构件,开展了激光直接沉积修复工艺研究,突破高强韧粉末材料设计与制备以及超高强度钢等高性能材料的修复组织、缺陷及性能控制关键技术,建立了系列标准及规范,修复零件通过装机评审或装机应用[6,29-32]。修复的部分零件如图5所示。其中修复的伊尔 76 飞机超高强度钢起落架作动筒经 900 h起落飞行,状态良好,已得到批量应用,见图5b。

微弧沉积与激光熔覆复合修复技术已经用于飞机端轴颈表层损伤的修复、起落架活塞杆法兰盘裂纹的修复等,如图6所示[14]。

3.3 修复结构完整性和寿命评估

承载零件修复后还必须从结构完整性角度进行考核,以确保在实际运用中不形成新的缺陷源。对于缺损件的再制造,必须“ 修形修性 ”并行。目前国内欠缺在部件补修后服役过程中的更新检查和持续监控方面的深入系统研究[1];关于修复部件使用寿命评定还没有系统、可靠的修复技术标准和规范[19]。

零件修理过程中的焊接或补焊会导致材料的性能损失。一些零件焊接或补焊后无法通过热处理消除应力和恢复性能,对产品性能和质量影响极大,如何恢复或增强焊缝性能一直是难以解决的工艺问题。超声冲击和振动时效技术属于非热处理消除焊接残余应力的方法,它通过微观塑性变形和应力均匀化作用能够消除或降低焊接残余应力水平,避免热处理带来的焊接变形问题,并可大幅提高焊接接头疲劳寿命[33]。近年来,国内越来越关注激光表面冲击强化技术的研究,铝合金激光表面冲击强化研究的结果显示,激光强化后零件抗塑性变形能力、耐磨性和抗疲劳性均得到了相应的提高[34]。

飞机结构疲劳寿命预测受不确定性因素影响较大。为了克服这种缺陷,林琳[35]等提出了将扩展卡尔曼滤波(EKF)和实时状态数据相结合的结构剩余寿命预测方法。通过对结构的疲劳裂纹扩展模型中的不确定性参数进行实时更新,使模型具有自适应消除噪声能力,提高了寿命预测精度。整个预测流程分为参数评估和寿命预测两部分。在参数评估部分,EKF算法利用实时状态参数观测值,不断更新疲劳裂纹扩展模型中的状态参数,以更好地反映结构裂纹的扩展趋势。在寿命预测部分,基于更新后的疲劳裂纹扩展模型,通过不断迭代来求得结构的剩余寿命。

国内针对飞机机身结构的修复寿命预测研究开展还较少。典型的航空修复寿命评估研究是发动机涡轮盘再制造低周疲劳寿命预测。王常浩[36]等针对再制造涡轮盘低周疲劳参数数据缺乏的现实,提出了再制造涡轮盘寿命修正系数,对应用新品涡轮盘低周疲劳参数数据和寿命预测模型得到的寿命预测结果进行修正,实现再制造涡轮盘低周疲劳寿命预测。

3.4 国内外差距分析

(1)航空零件修复的自动化水平。目前国内航空零件的修复主要依靠传统的钨极氩弧焊,并且以手工氩弧焊为主,对焊工的操作水平要求高,零件修复质量和性能因人而异,产品修复性能的稳定性较难控制。而国外公司重视发展自动化修复装备和工艺技术。美国2000年启动的用于维修行动的工业技术项目(CTMA),很早就将第二阶段目标锁定在通过软、硬件闭环控制提高零件修复质量[10]。

(2)航空零件修复的新方法研究方面。国外在材料加工和制造技术方面的原创性能力强,并且具备很强的设计制造新工艺装备的能力。因此,激光直接沉积增材制造、冷金属过渡CMT焊接等材料加工和零件制造新方法出现后,很快就被国外用于航空零件的修复。国内对修复新方法的初期研究主要依赖进口国外的工艺设备,这导致国内新方法的研究与应用有所滞后。

(3)修复技术应用研究方面。国内激光、电子束焊接与增材制造修复等先进的修复方法研究不足,缺乏高强钛合金、超高强度钢等关键材料修复性能基础数据;修复过程中裂纹等缺陷控制和应力变形控制研究不足;专用修复粉末、丝材需要研发,材料体系需要完善;铝、镁等轻质合金零件的修复研究尚不系统,暂时无法应用;损伤零件可修复性评估基础工作不足,缺乏指导性标准文件;修复缺陷控制和产品验收标准仍主要依据制造标准;修复零件损伤容限和寿命预测等研究缺乏。

(4)航空零件修复产业化方面。国外已形成军民用飞机和发动机修复产业,既有整机维修企业,也有部件修复维修企业,形成完整的产业链。国内仅整机维修形成产业,尚无专业化修复规模企业,零件修复业务零散分布于高校、科研院所和整机制造厂、整机维修厂,未形成零件修复产业。

除了在设备、工艺、应用研究和产业化等技术本身和产业应用方面外,国内外对飞机修复的重视程度也存在差距。认识论上的差距在一定程度势必导致航空修复技术发展和产业应用的滞后。西方主要发达国家早已认识到修复技术在保证航空装备正常运行、延长使用寿命方面的重要意义和巨大的技术经济效益,并在零件损伤机理、损伤容限、可修理性评估、修复工艺方法、修复后的质量评定和使用可靠性评定等方面进行了大量系统的基础性研究[37]。而国内的航空修复基础和应用研究,其启动往往较迟、经费投入不及国外。

4 航空零件修复技术发展趋势、研究方向和重点

4.1 发展趋势

为适应飞机和发动机结构设计、材料和制造技术的发展,并满足新形势下的军事保障、环境保护、资源节约、职业健康等要求,对航空金属零件修复的质量性能、可靠性、现场可实施性、效率成本等提出越来越高的综合要求。相应地,航空领域修复技术发展呈现出以下趋势:

(1)零件修复所使用设备的自动化水平提高,修复工艺标准化,手工作业逐渐减少。

(2)新材料、新结构的零件修复需求增加,修复过程裂纹防止、性能调控、变形控制难度增大。

(3)低热量输入、高成形精度的焊接和增材制造修复方法应用更加广泛。

(4)航空零件修复专业化的规模企业逐渐形成,修复的产业化水平提高。

4.2 研究方向和重点

为顺应航空领域修复技术发展的趋势,促进修复技术发展和维修保障能力提升,推动修复产业化发展,应重点开展以下研究工作:

(1)自动化修复工艺设备的研制,解决功率管理、高精度进料、质量在线监控等关键技术。

(2)高能束焊接与增材制造修复、冷喷涂增材制造修复、搅拌摩擦焊修复等技术应用研究。

(3)高强韧和轻质材料的焊接与增材制造修复技术研究。

(4)关键重要承力结构的损伤容限性能、寿命预测研究。

(5)战场条件便携修复设备和工艺研究。

5 结论

钨极氩弧焊在国内外飞机和发动机维修领域已获得普遍应用。增材制造为零件修复提供了个性化、高效率的实现手段,是欧美发达国家首选的航空发动机零件再制造技术。随着激光增材制造技术的发展,国内附加值高、修复性能要求高的航空零件开始采用增材制造技术修复,并取得了明显成效,提升了飞机自主修理保证能力。

但与国外相比,国内航空零件修复技术研究与应用仍存在自动化水平低、新方法研究滞后、应用研究不足、未形成产业化以及重视程度不够等差距。随着飞机结构设计、材料和制造技术的发展,以及新形势下的军事保障、环境资源、职业健康等方面要求的提出,零件修复技术发展呈现出新特点、新趋势。为促进国内修复技术的发展和维修保障能力的提升,推动修复产业化发展,应重点开展自动化修复工艺设备、增材制造修复应用、高性能材料和复杂结构修复、损伤容限及寿命预测、战场条件修复等研究。

相信通过国内科研院所和航空产业部门的共同努力,我国的飞机修复技术的基础理论研究、工藝应用和工程实践水平必将取得快速和质的提升,促成国内航空修复产业的快速和健康发展局面,使我国跻身世界航空修复强国。

参考文献:

周希孺,吴圣川,郭峰,等. 现代铁道车辆结构伤损形式与再制造修复技术[J]. 电焊机,2020,50(9):147-160.

刘继臣. 航空及空军修理系统焊接市场分析[J]. 电焊机,2000,30(7):35-37.

姜舟,任斌斌. 3D打印技术在航空维修中的应用研究[J]. 中国设备工程,2017(18):42-43.

贾婷婷. 航空维修中3D打印技术的有效应用[J].粘接,2019(8):105-107.

徐向阳,陈光南,刘文今.先进的激光直接制造技术与现代航空装备维修[J]. 航空维修与工程,2004(3):28-30.

张学军. 焊接技术在航空部件修复中的应用[J]. 航空维修与工程,2014(5):47-48.

代永朝,郑立胜,胥凯晖.飞机钛合金结构损伤单面点焊修理试验研究[J]. 航空制造技术,2013(4):75-76,90.

丁丽丽,何旭斌,胡进,等.搅拌摩擦焊技术在军用飞机航空修理中的应用[J]. 电焊机,2004(增刊):131-134.

涂明武,潘庆军,胡进.搅拌摩擦焊在飞机机体结构损伤修理中的应用[C].中国第一届搅拌摩擦焊接技术国际会议论文集,珠海:2010:1-6.

徐向阳,陈光南.激光直接制造技术及在航空维修工程领域的应用[C].全国航空维修技术学术研讨会论文集,上海:2003:141-145.

熊华平,郭绍庆,刘伟,等. 航空金属材料增材制造技术[M]. 北京:航空工业出版社,2019.

薛蕾,黄卫东,陈静,等.激光成形修复技术在航空铸件修复中的应用[J]. 铸造技术,2008(3):391-394.

郭双全,钱磊,谢京,等.微束等离子弧增材制造技术在航空发动机维修中的应用[J]. 航空维修与工程,2015(8):75-76.

曹强,韩梁,程宗辉,等. 浅析军用飞机修理中的表面工程技术及应用[J]. 航空维修与工程,2017(8):62-65.

Shepherd G E. The potential for using solid phase welding to repair cracks that may occur on thin aluminium aircraft wing structure[C]. The 2nd International Symposium on Friction Stir Welding,Sweden:Gothenburg,2000.

刘伟,李能,周标,等.复杂结构与高性能材料增材制造技术进展[J]. 机械工程学报,2019,55(20):128-151,159.

朱忠良,赵凯,郭立杰,等.大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机,2020,50(1):1-14.

王娟. 冷喷涂技术有望应用于民用飞机结构件修理[J]. 航空维修与工程,2018(8):24-25.

王浩,李天赐,张乐乐. 焊接技术在金属结构修复中的应用和发展现状[J]. 焊接,2017(1):18-26.

张永军,韩静涛,段丽红. 金属构件修复的物理模拟研究[C]. 中国钢铁年会,2003.

Prashanth K G,Scudino S,Klauss H J,et al. Microstructure and mechanical properties of Al-12Si produced by selective laser melting:effect of heat treatment[J]. Materials Science Engineering A,2014(590):153-160.

Kahlin M,Ansell H,Moverare J J. Fatigue behaviour of additive manufactured Ti-6Al-4V,with as-built surfaces,variable amplitude loading[J]. International Journal of Fatigue,2017(103):353-362.

何宇廷,杜旭,张腾,等.飞机结构寿命控制中的几个基本问题[J]. 空军工程大学学报:自然科学版,2017,18(3): 1-8.

MOLENT L,BARTER S A.A comparison of crack growth behaviour in several full-scale airframe fatigue tests[J]. International Journal of Fatigue,2007,29(6):1090-1099.

杨苹,王东锋. 飞机起落架裂纹的焊接修理[J]. 热加工工艺,2006,35(3):76.

戚佳睿,张丹峰,孙海霞,等. 焊接技术在飞机修理中的应用[J]. 设备管理与维修,2017(2):107-108.

曾晓利,秦仁耀,张学军,等. 飞机封严盖的焊接维修[J]. 航空维修与工程,2015(9):123-124.

秦仁耀,孙兵兵,肇恒跃,等. 2ZM5镁合金TIG焊接接头组织与力学性能[J]. 材料工程,2016,44(6):92-97.

Renyao Qin,Xuejun Zhang,Shaoqing Guo,et al. Laser cladding of high Co-Ni secondary hardening steel on 18Cr2Ni4WA steel[J]. Surface & Coatings Technology,2016(285):242-248

秦仁耀,張学军,于波,等.飞机端轴颈的激光3D熔覆维修[J]. 航空维修与工程,2015(9):125-126.

Neng Li,Shuai Huang,Guodong Zhang,et al. Progress in additive manufacturing on new materials:A review[J]. Journal of Materials Science & Technology,2019(35):242-269.

秦仁耀,周标,马瑞,等. 激光熔化沉积修复40CrNiMoA高强钢的组织与性能[J]. 失效分析与预防,2018,13(5):275-280,302.

曲伸,宋文清,黄青松,等.先进航空焊接技术[J].航空制造技术,2013(11):32-35.

黄舒,周建忠,协月庆,等. 激光喷丸强化6061-T6铝合金板料的表面完整性研究[J]. 应用激光,2007(6):450-455.

林琳,罗斌,钟诗胜. 基于视情维修的机队维修决策方法[J]. 计算机集成制造系统,2019,25(3):661-672.

王常浩,刘淑杰,王轶凡,等. 再制造航空发动机涡轮盘LCF寿命预测研究[J]. 大连理工大学学报,2019,59(4):366-371.

张胜,侯金保,李晓红. 大推力航空发动机热端部件损伤修复技术综述[A]. 大型飞机关键技术高层论坛暨中国航空学会2007年学术年会论文集[C]. 2007:1-6.