陶瓷涂层结构对锂离子电池性能影响

吴 斌,周旭苗,刘子英,章峰勇,王 莉,王小记

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

锂离子电池主要由正负极、隔膜和电解液组成,其中隔膜通常为多孔膜,隔离正负两极,拒绝电子而允许离子通过,避免正负极直接接触发生短路[1-3]。隔膜的性能决定了电池的界面结构、吸液性和内阻等,并能影响电池的容量、电池的充放电倍率、循环使用寿命以及安全性能等。目前,工业上采用干法和湿法两种工艺制备的聚烯烃微孔隔膜,如聚乙烯(PE)膜、聚丙烯(PP)膜等,因为其具有良好的力学性能、优异的化学稳定性和很好的热闭孔性能,已经成为用于锂离子电池的主要隔膜[4-5]。但是,聚烯烃微孔隔膜存在电解液浸润性差和高温热收缩率大等缺点。

为了克服聚烯烃微孔膜存在的缺点,采用在聚烯烃隔膜涂覆无机颗粒(Al2O3、SiO2、TiO2等)涂层的方法,可以有效提高隔膜的电解液浸润性和高温尺寸稳定性[6-8]。目前,各种功能化无机颗粒涂层的锂电隔膜应用研究较多[9-10],但涂层结构对锂电隔膜性能的探索鲜有报道。本文在聚烯烃隔膜上单面涂覆和双面涂覆Al2O3陶瓷涂层,考察了涂层结构对隔膜的吸液率、高温尺寸稳定性、离子导通能力的影响。同时,将三种隔膜组装成软包电池,测试了电池的循环和倍率性能。

2 实验

2.1 实验原料

实验原料:Al2O3、聚乙烯醇(PVA)、羧甲基纤维素钠(CMC)、丙烯酸乳液粘结剂、去离子水、锂离子电池电解液(湖北九邦新能源科技有限公司,NP608-3TJ)、商品化聚烯烃隔膜(乐凯胶片,12 μm)。

实验仪器:电化学工作站(VersaSTAT4, Ametek)、电导率测试装置(天津艾达恒晟科技发展有限公司)、透气度测定仪Gurley densometer(4110N, Gurley Precision Instruments)、电池测试系统(CT2001A,武汉蓝电)。

2.2 涂层隔膜制备

2.3 隔膜基本物理性能测试

隔膜透气度值[11]:隔膜透气度值采用透气度测定仪Gurley densometer(4110N,Gurley Precision Instruments)进行测量,参照JIS P8117标准。

隔膜吸液率[12]:25 ℃下,将待测隔膜称重后浸入电解液中浸泡1 h,使电解液充分浸润隔膜。取出隔膜后,用滤纸吸取隔膜表面多余电解液后称重,通过下式计算陶瓷隔膜的吸液率:

式中,W0为隔膜吸收电解液前的质量,W为隔膜吸收电解液后的质量。

隔膜热收缩率[13]:将隔膜裁切成12 cm×12 cm的正方形样品,置于130 ℃的真空干燥箱中1 h。隔膜取出后,测量隔膜前后的尺寸变化,计算横向(TD)、纵向(MD)的热收缩率。

式中,L0为隔膜放入真空干燥箱前的尺寸,L为隔膜从真空干燥箱取出后的尺寸。

2.4 隔膜电阻和电导率测试

隔膜电阻[14]:在手套操作箱内,将隔膜样品组装成不锈钢/隔膜/不锈钢阻塞型电极,采用电化学阻抗谱(EIS)方法测量隔膜电阻Rb,扰动电压5 mV,频率范围1 Hz~106 Hz。利用电化学工作站测试并采集隔膜样品的阻抗谱数据,Nyquist图中阻抗谱与实轴交点即为隔膜电阻Rb,测试温度为25 ℃。

隔隔膜离子电导率(σ)公式见下:

式中,l为隔膜的厚度,S为隔膜与不锈钢电极的接触面积,Rb为隔膜电阻。

2.5 软包电池制作

软包电池制作过程如下:首先,采用Z形叠片工艺,将NCM523正极,石墨负极以及隔膜制作成电芯。过程中, B隔膜陶瓷面朝向正极;其次,电芯烘干后封装入铝塑膜中,注入电解液浸润24 h;再次,真空封装软包电池,预化成后抽气;最后,电池主化成后进行二次封装。软包电池设计容量为5 500 mAh。所有电池制作工艺步骤均在干燥间中完成。

当然,他并不是简单地将观者眼中看见的世界拍摄下来,而是按照他预设好的想法、视野和幻想创作出一个世界——一个充满典故、参照与引用的空间——威特金在那些并不尊崇传统美丽典范的地方寻找这个世界的“居民”。

2.6 电池电性能测试

电池循环性能:在25 ℃条件下,将电池以1 C恒流恒压模式充电至4.2 V,再以恒流1 C模式放电至3 V,循环150周。

电池倍率性能:在25 ℃条件下,将电池以1 C恒流恒压模式充电至4.2 V,分别再依次以恒流1 C、2 C、3 C、4 C模式放电至3 V,每个充放电模式循环10周。

电池阻抗测试:在25 ℃条件下,采用电化学阻抗谱(EIS)方法测量软包锂离子电池阻抗。电池循环150周结束后,进行阻抗测试,其中扰动电压10 mV,频率范围1 Hz~106 Hz。

3 结果与讨论

3.1 隔膜吸液率分析

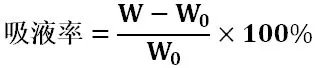

三种类型隔膜的吸液率见图1。隔膜的浸润性对锂离子电池性能起着至关重要的影响[15]。由图1结果可以看出,陶瓷隔膜的吸液率均高于A隔膜,并且C隔膜的吸液率高于B隔膜。聚烯烃基膜在涂覆陶瓷涂层后,对电解液的亲和性显著提升[16-17]。同时,陶瓷涂层中的涂层微孔、纳米Al2O3以及其他助剂也吸收电解液。因此B、C两种陶瓷涂层隔膜吸液率高于A隔膜。C隔膜为双面涂层,在相同涂层厚度条件下,双面涂层结构增强了隔膜表面对电解液的亲合性。因此,C隔膜吸液率高于B隔膜。

图1 隔膜吸液率Fig.1 Electrolyte uptake of the different separators

3.2 隔膜热稳定性分析

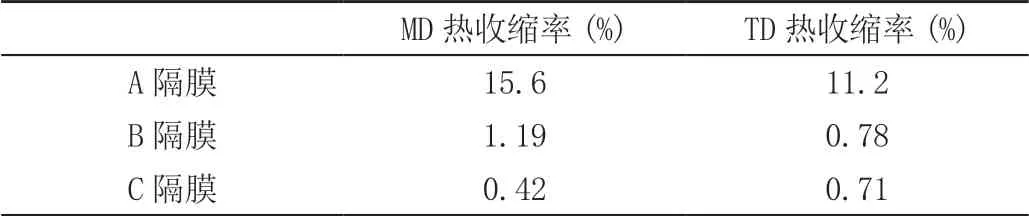

为评价隔膜热收缩率,三种隔膜在130 ℃,1 h条件下进行热收缩测试。热收缩率实验结果见表1。结果显示,A隔膜的热收缩率最大,涂布陶瓷涂层后,隔膜的热收缩率显著降低。同时,C隔膜的热收缩也低于B隔膜。C隔膜的热尺寸稳定性最好,这显示出双面陶瓷涂层结构可以比单面陶瓷涂层更好抑制隔膜的热收缩。双面陶瓷涂层隔膜可以避免电池在高温条件下隔膜热收缩发生的内短路。

表1 隔膜热收缩率Table 1 Thermal shrinkage of the different separators.

3.3 隔膜透气度值分析

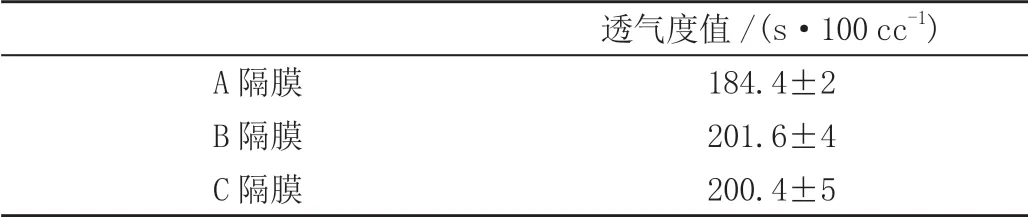

表2为三种隔膜的透气度值数据。在聚烯烃隔膜上设置陶瓷涂层后,单面涂层隔膜B和双面涂层隔膜C的透气度值皆有明显增加,但两者透气度值类似,均未超过250 s/100 cc。上述结果反映出陶瓷涂层的设置没有堵塞聚烯烃隔膜的微孔结构,可以保证锂离子导通。

表2 隔膜的透气度值Table 2 Gurley number of the different separators

3.4 隔膜离子电阻和电导率

隔膜电阻和电导率数据见图2。A隔膜、B隔膜以及C隔膜陶瓷涂层隔膜电阻分别为3.744 Ω、4.434 Ω和4.331 Ω。隔膜厚度增加,锂离子的传递路径增大,涂层隔膜电阻增加。因此,B、C涂层隔膜电阻均大于A隔膜。由表2透气度值数据可知,涂层厚度相同时,B隔膜和C隔膜透气度值相似,但是电阻数据结果显示C隔膜电阻值明显低于B隔膜。C隔膜电阻最低归因于双面陶瓷涂层结构,隔膜的亲液性得到增强,降低了隔膜界面处的锂离子传递阻力。

图2 隔膜电阻和电导率Figure 2 Ionic resistance and conductivity of the different separators

锂离子的电导率反映了锂离子在隔膜中传输的难易程度。相比于A隔膜,两种陶瓷涂层隔膜的电导率显著高于A隔膜,分别提升了18.9%和21.8%。隔膜厚度相同时,C隔膜的吸液性高,为锂离子传输提供了更多的通道,更加利于锂离子在电池内部的传输。

3.5 隔膜电化学性能测试分析

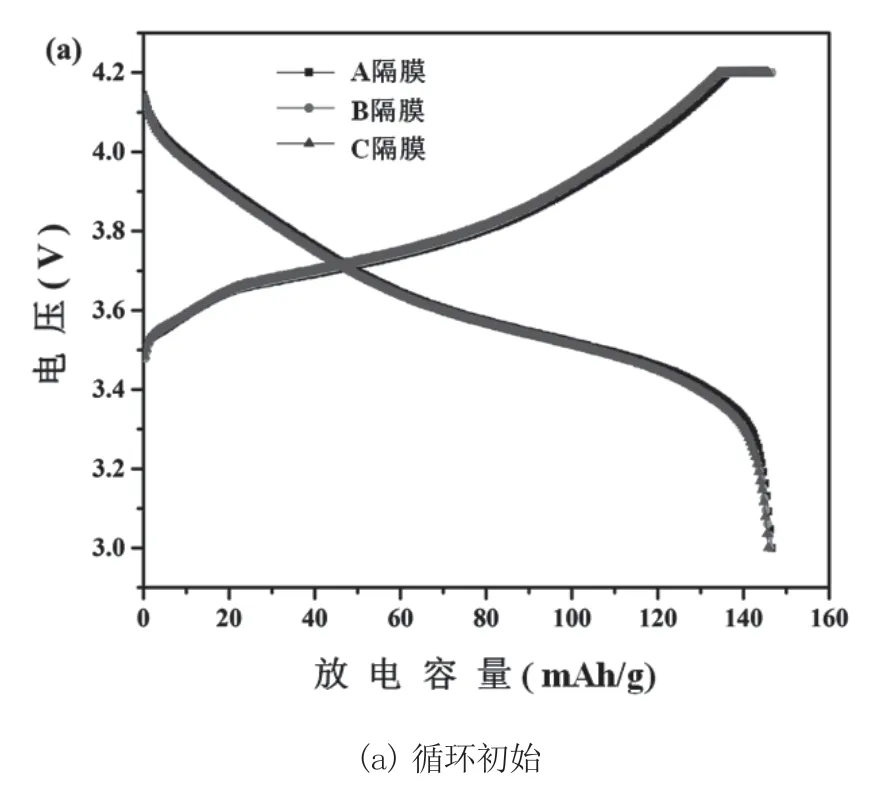

为进一步评价隔膜的电化学性能,将三种隔膜分别组装成软包电池进行了电池测试。电池在3.0~4.2 V循环的充放电曲线见图3。由图3a可以知道,三组隔膜组装的电池初始放电比容量相似。150周循环后的电池充放电曲线见图3b。A隔膜和B隔膜的放电比容量分别降至123.3 mAh/g,125.5 mAh/g。C隔膜的放电比容量为127.4 mAh/g,高于其他隔膜样品,这归因于C隔膜优良的离子导通性能。

图3 电池充放电曲线 Fig.3 (a) Charge–discharge profiles of the 1st cycle for cells with different separators and (b) Charge–discharge profiles of the 150th cycle for cells with different separators

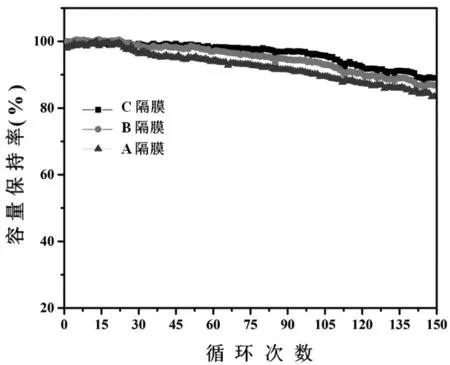

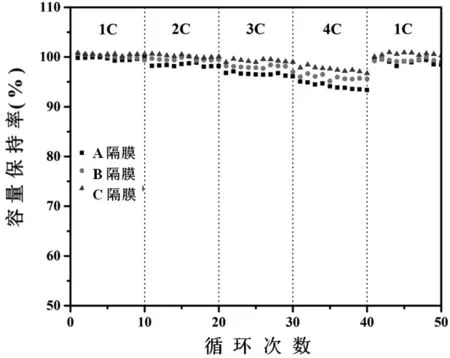

三种隔膜组装的电池1C循环性能见图4。电池的容量保持率均随着循环周数增加而逐渐降低。涂层隔膜的电池容量保持率均高于PE基膜,双面涂层隔膜电池容量保持率较单涂隔膜的电池高。C隔膜的电池具有最好的循环性能,A隔膜的电池循环性能最差。150周循环后,C隔膜的电池容量保持率为92.1%,A隔膜的电池容量保持率仅为87%。上述电池性能结果也与前文论述隔膜吸液和离子导通等性能一致。C隔膜组装的电池循环性能优良,归因于C隔膜的高吸液率和高电导率,在电池循环过程中,便于锂离子在电池内部的传输。相比其他两类隔膜,C隔膜组装的电池循环性能更优良。

图4 电池循环性能Fig.4 Cycle performance for cells with different separators

图5 为电池1C至5C的倍率放电曲线。随着放电倍率的逐渐增加,电池的容量保持率均呈下降的趋势。在三种类型的隔膜中,双面涂层的C隔膜倍率性能最优,A隔膜的倍率性能最差。C隔膜为双面陶瓷涂层结构,亲液的隔膜界面减小了锂离子在隔膜与电极传递的阻力。同时,双面涂层的结构具有高吸液率,也为锂离子的传递提供更多的传输通道,因此C隔膜的倍率性能最好。

图5 电池倍率性能Fig.5 Rate capability for cells with different separators

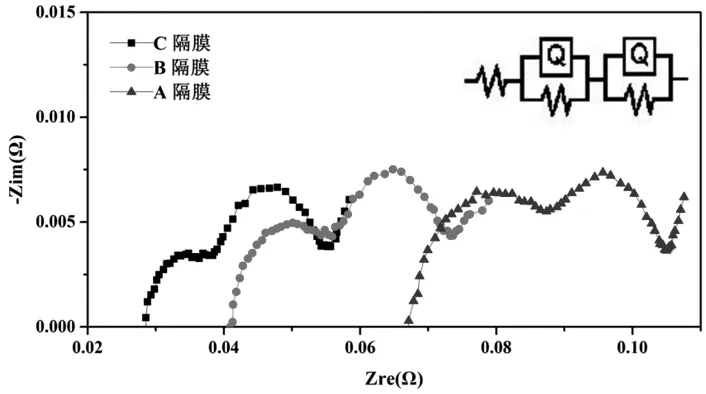

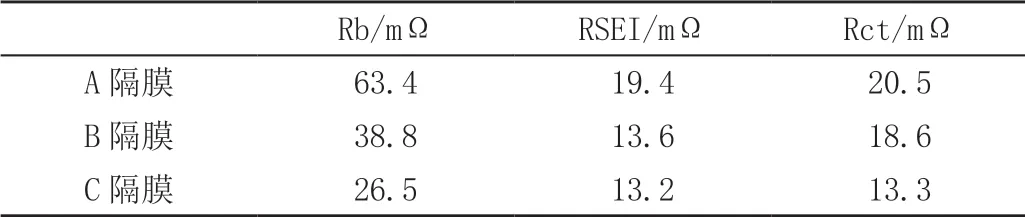

电池150周循环测试结束后,电池放电至3.0 V,进行电化学阻抗测试,测试结果见图6。阻抗谱图中,阻抗高频区与实轴的交点即为电池欧姆内阻(Rb),两个重叠的半圆分别代表了钝化膜层电阻(RSEI)和电荷转移电阻(Rct)[18-19]。进一步地,选取合适的锂离子电池阻抗等效电路模型[20],利用Zsimplwin软件对电池阻抗进行分析,阻抗拟合结果见表3。

图6 电池的阻抗谱Fig.6 Nyquist plots of the cells containing different separators

表3 电池阻抗参数Table 3 AC impedance parameters of cells with different separators

电池阻抗结果显示,在三种隔膜中,双面涂层的C隔膜电荷转移电阻最小,而A隔膜电荷转移电阻最大,阻抗测试结果和电化学测试结果趋势一致。双面陶瓷涂层结构的C隔膜的电荷转移电阻小,表明了锂离子在电池内部的传输阻力小,有利于锂离子在电解液-电极界面的传输。

4 结论

本文聚烯烃隔膜上通过凹版辊涂布方式涂布陶瓷浆料,制备了单面陶瓷涂层隔膜B隔膜和双面陶瓷涂层C隔膜。结论如下:

(1)双面陶瓷涂层C隔膜具有高吸液率、高电导率以及良好的高温尺寸稳定性;

(2)三种类型电池中,C隔膜组装的电池阻抗最小,同时具有优良的循环性能和倍率性能。双面陶瓷涂层结构的C隔膜更适用于高功率密度的动力电池。