废食用油脱硫胶粉/SBS复合改性沥青混合料的路用性能评价

赵梦珍, 徐周聪, 伍 杰, 李菁若, 池卓航

(1.招商局重庆交通科研设计院有限公司, 重庆 400067; 2.中国建筑第四工程局有限公司, 广州 510665)

为发挥废弃物的循环利用价值和改善石油沥青的技术性能,采用废轮胎制成的胶粉改性沥青和采用废食用油恢复老化沥青性能,得到越来越多公路技术研究者的关注。据报道,将胶粉掺入沥青中可改善沥青路面的高低温性能[1-2],而废食用油有利于将老化沥青的性能恢复到原状态[3],并可提高沥青路面的低温抗裂性和疲劳性能[4]。然而,橡胶沥青的存贮稳定性差限制了其性能发挥和工业化推广,以废食用油等生物质为原料的生物沥青高温性能不足也成为影响其推广应用的瓶颈。为了改善胶粉与沥青的相容性,出现了脱硫胶粉代替普通胶粉、添加交联剂、Terminal Blend胶粉改性沥青技术等方法[5-6];为了提高生物沥青的高温性能,添加聚合物等进行复合改性成为备受青睐的方式[7]。然而,上述方法在不同程度上存在无法工业化推广或技术复杂、成本较高等问题,且大多数研究还停留在实验室阶段。

针对橡胶沥青和生物沥青存在的问题,本研究提出采用废食用油对胶粉进行预脱硫处理,脱硫产物命名为ODR改性剂,然后将SBS改性剂、硫磺添加至ODR改性沥青以发生交联反应,弥补脱硫胶粉与小分子量废食用油对沥青高温性能的损伤,获得综合性能优异的复合改性沥青。该工艺基于美国的Terminal Blend胶粉改性沥青技术,即将胶粉在高温沥青中长时间脱硫以改善二者相容性,然后利用SBS和交联剂获得具有优异性能的胶粉改性沥青。实践表明,Terminal Blend技术在使用过程中,由于长时间高温搅拌导致沥青轻组分挥发,易发生燃烧与爆炸,也易使沥青老化。因此,该技术的制备工艺要求极高,且需要使用闪点高、品质好的石油沥青。上述问题限制了该技术的发展与推广。本研究提出的工艺将胶粉的脱硫液体环境替换为闪点高、高温稳定的废食用油,具有以下优点:1) 消除了胶粉在沥青中长时间脱硫存在的安全隐患和沥青老化,且可将胶粉的脱硫程度控制在合理范围;2) 利用废食用油对沥青低温性能和抗疲劳性能的改善作用;3) 废食用油的再回收利用具有显著的环保意义。

目前,ODR与SBS改性剂对沥青胶结料性能的影响已见报道[8],但鲜有对ODR/SBS复合改性沥青混合料路用性能的研究,其在沥青路面中的应用潜力尚不清楚。为此,本研究通过混合料路用性能试验对ODR/SBS复合改性沥青混合料进行评价,并探讨其路用性能变化的原因,以普通沥青混合料、常规SBS改性沥青混合料和未复合的ODR改性沥青混合料为参照。

1 材料与方法

1.1 原材料

基质沥青为东海牌AH-70#石油沥青,SBS改性剂为YH791型,硫磺为工业硫磺,ODR改性剂为40目胶粉在高温废食用油中脱硫降解形成的混合物。根据笔者之前的研究[8],ODR的最佳制备方法如下:1) 将质量比为6∶4的胶粉与废食用油混合均匀,然后在280 ℃条件下搅拌;2) 保持搅拌温度在220 ℃以除去轻质组分,获得的黏稠态残留物即ODR改性剂。粗集料为玄武岩,细集料和矿粉均为石灰岩,依据相关规范对集料和矿粉进行技术指标检测,材料各项指标均满足规范要求。

1.2 改性沥青的制备

1) SBS改性沥青。参考以往研究[9],将基质沥青加热至流动状态后添加4%的SBS改性剂并不断搅拌,待温度恒定至180 ℃后,在4 000 r/min条件下剪切30 min。剪切结束后搅拌发育1 h,然后添加0.2%的硫磺搅拌1 h即完成制备。

2) ODR改性沥青。室温下将内掺30%的ODR改性剂添加至基质沥青,在加热筒中升温至200 ℃,保持搅拌速率为150 r/min,搅拌2 h后得到ODR改性沥青。

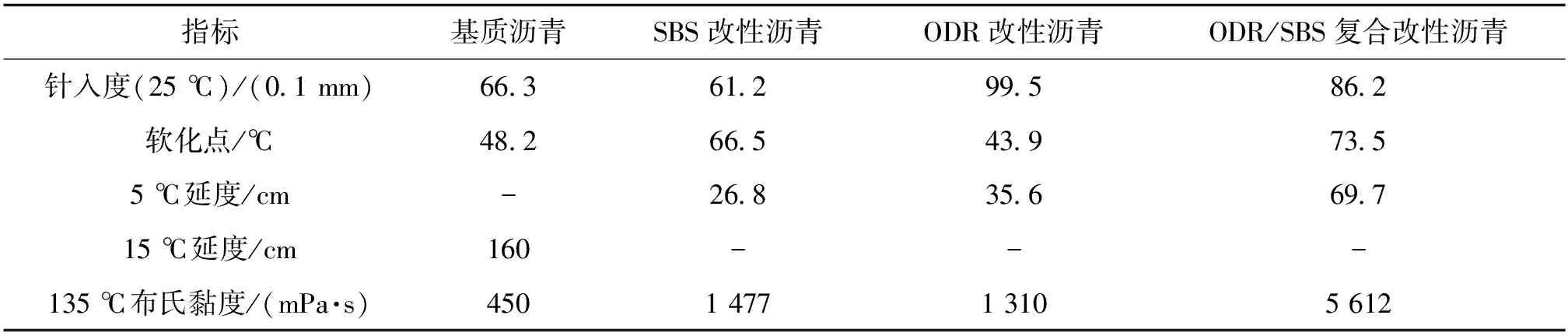

3) ODR/SBS复合改性沥青。参考SBS改性沥青制备方法,将基质沥青替换为ODR改性沥青,其他参数不变,将硫磺掺量提高至外掺0.4%,得到ODR/SBS复合改性沥青。参照规范对基质沥青和3种改性沥青胶结料相关性能进行测试,结果如表1所示。

1.3 混合料设计

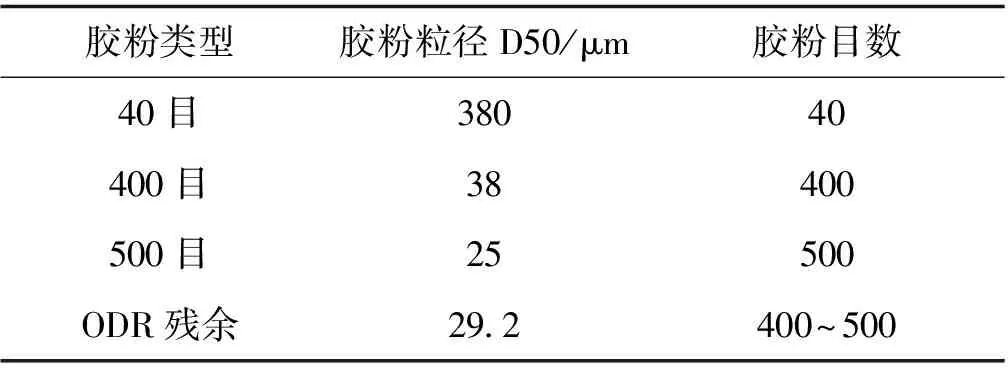

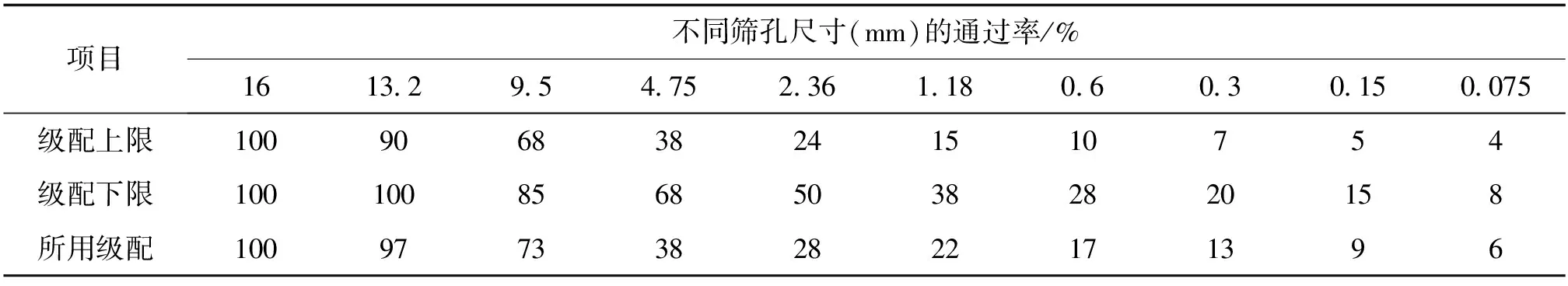

1) 级配选择。众所周知,因常用的40目胶粉颗粒对集料存在明显的干涉作用[10],实际工程中往往采用间断级配代替密级配对橡胶沥青进行混合料设计,以降低胶粉溶胀对压实效果的影响。ODR改性剂中,由于胶粉发生脱硫降解,其残余胶粉颗粒粒径大大减小,可认为其对集料的干涉作用不明显。为验证该判断,在确定矿料级配前,采用粒度分析仪(Mastersizer 2000型)对ODR中残余胶粉颗粒进行了粒径测试,结果如表2所示。由400目和500目胶粉的粒径中值D50可推断ODR改性剂中胶粉粒径在400~500目之间,与普通的40目胶粉相比,其对集料的干涉作用可不予考虑。因此,同时为消除部分系统误差,本研究中4种沥青混合料的矿料级配均选择国内公路建设最常用的AC-13密级配[11],级配设计如表3所示。

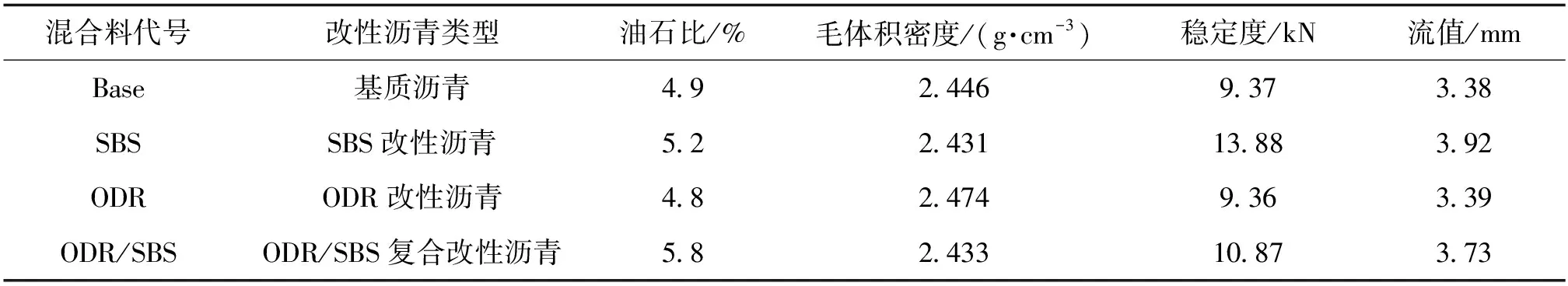

表1 4种沥青胶结料基本性能指标

2) 最佳油石比。采用标准马歇尔设计方法确定4种沥青混合料的最佳沥青用量,试验结果列于表4。

表2 胶粉粒径与目数对照

表3 矿料级配

表4 4种沥青混合料的马歇尔试验结果

2 混合料性能试验

参照相关规范,在最佳油石比条件下成型混合料车辙板、标准马歇尔试件和疲劳板,其中基质沥青与改性沥青的拌和温度分别在160 ℃~165 ℃和180 ℃~190 ℃。然后进行车辙试验、弯曲试验、冻融劈裂试验和四点弯曲疲劳寿命试验以对比4种沥青混合料的路用性能。

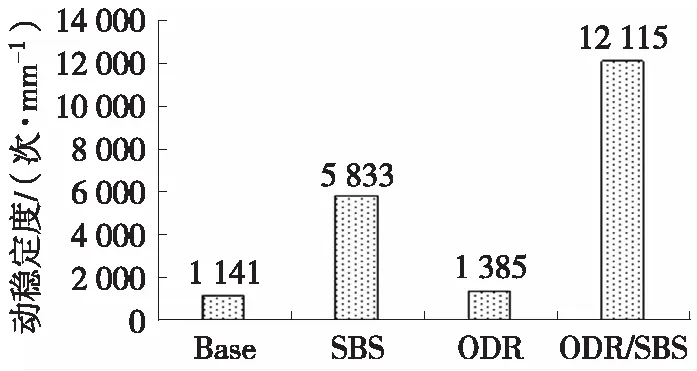

2.1 高温抗车辙性能

4种混合料的60 ℃车辙试验结果如图1所示。由图1可知,与普通沥青混合料相比,含ODR的沥青混合料车辙深度明显减小,但较SBS改性沥青混合料的大;ODR改性沥青混合料动稳定度(DS)略高于普通沥青混合料,但不满足改性沥青混合料的DS临界要求(DS≥2 400次/mm)。添加SBS改性剂的复合改性沥青混合料DS大幅提高,远大于未添加的试件,且超过SBS改性沥青混合料,表现出最优的高温性能。

(a) 车辙深度

(b) 动稳定度

对于添加胶粉或SBS等聚合物的改性沥青,一方面沥青中的轻组分被聚合物吸收,沥青质比例提高,强度和粘度增大;另一方面,沥青产生塑性变形过程中,大部分破坏能量被聚合物吸收[12],使改性沥青的抗塑性变形能力增强,进而聚合物改性沥青混合料的抗车辙变形能力得到提高。胶粉脱硫后,其网络结构遭到破坏,上述2方面作用减弱,导致ODR改性沥青抗变形能力降低,相应的沥青混合料车辙深度较大。ODR改性沥青中添加SBS后形成新的交联网络结构,有效增加了沥青中大分子物质的比例以及体系的弹性和韧性,恢复了弹性变形能力,故车辙深度下降。但由于链段橡胶小分子和废食用油的存在,ODR/SBS复合改性沥青混合料的车辙深度较SBS改性沥青混合料的大。从图1(b)动稳定度结果来看,由于复合改性沥青混合料具备更加优异的变形恢复能力,即使车轮动荷载引起的竖向变形较大,相较SBS改性沥青混合料,其仍然拥有最佳的高温抗车辙能力。该结果也证明了ODR改性沥青中复合SBS的方法是有效、可行的。

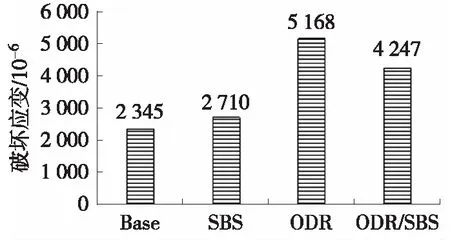

2.2 低温抗裂性能

通过低温弯曲试验获得的破坏应变和应变能密度临界值对4种混合料的低温抗裂性能进行评价,结果如图2所示。由图2可知,3种改性沥青混合料的破坏应变均满足规范中≥2 500 με的要求,其中ODR改性沥青混合料的破坏应变最大,ODR/SBS复合改性沥青混合料次之,二者均表现出优异的低温抗裂性能。应变能密度临界值表征材料的韧性,该值越大,材料发生断裂破坏所需的能量越大,越不易发生开裂[13]。综合应变能密度临界值结果:ODR改性沥青混合料应变能密度临界值超过30 kPa,远大于其他3种沥青混合料;ODR/SBS复合改性沥青混合料次之,略优于SBS改性沥青混合料,发现含ODR的沥青混合料均具有优异的低温抗裂性能。添加SBS后,复合改性沥青混合料低温性能受到一定损伤,但仍优于SBS改性沥青混合料。

(a) 破坏应变

(b) 应变能密度临界值

引起上述现象主要是ODR改性剂中富含溶胶[14],同样的破坏荷载下,相比普通沥青混合料与SBS改性沥青混合料,ODR改性沥青混合料具有更大的断裂伸长率,断裂所需的能耗提高。此外,胶粉脱硫后产生橡胶微粒子,较小的胶粉微粒有利于形成连续致密的微观结构,产生银纹或剪切屈服带[15],降低应力集中风险,进而改善混合料的低温抗裂性能。加入SBS后,改性沥青弹性增强、柔性下降;而橡胶微粒更多地参与和SBS、基质沥青间的交联反应,降低了银纹或剪切屈服带发生几率,削弱了沥青胶结料的低温变形能力,故ODR/SBS复合改性沥青混合料的低温抗裂性能有所下降。

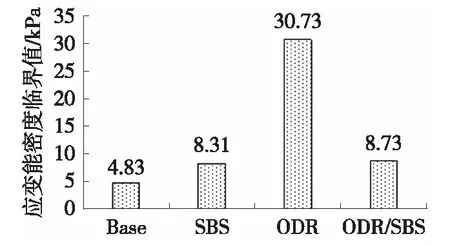

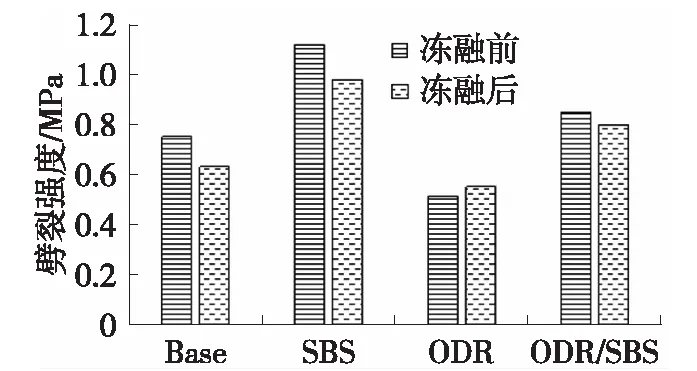

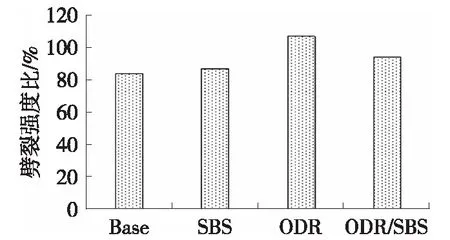

2.3 水稳定性试验

冻融前后的劈裂抗拉强度与冻融劈裂强度比TSR结果如图3所示。由图3可以看出,SBS改性沥青混合料的冻融劈裂强度最大,ODR改性沥青混合料冻融前后的劈裂强度均最小,添加SBS改性剂后劈裂强度分别提高67%和45%,这与混合料中沥青胶结料在剪压作用下抵抗滑移能力的不同有关。脱硫胶粉改性沥青抗剪变能力最差,即使添加SBS改性剂后其抗剪强度依然不及单独采用SBS进行改性的沥青胶结料。从TSR值来看,3种改性沥青混合料TSR均满足规范≥80%的要求,具有良好的水稳定性。其中ODR改性沥青混合料TSR超过100%,相比之下,ODR/SBS复合改性沥青TSR值降低,但高于SBS改性沥青混合料。

(a) 劈裂强度

(b) 劈裂强度比

Huh[16]指出,废食用油中脂肪酸充当粘结剂,降低了集料和裹覆沥青的表面张力,增强了新旧沥青的融合效果。ODR改性剂中含有游离废食用油,冻融过程会导致油脂分子重新分布在沥青膜与集料间,油脂中的脂肪酸进一步增强二者的粘结,进而改善了混合料在剪压作用下的力学性能。因此,ODR改性沥青混合料出现冻融后劈裂强度不降反升的现象。加入SBS后,ODR/SBS复合改性沥青存在新型网络结构,降低了油脂含量且约束了油脂运动,从而削弱其对混合料力学强度的贡献,冻融劈裂强度比有所下降。

综上分析,当仅考虑冻融前后劈裂强度的衰减情况时,可认为ODR改性沥青混合料与ODR/SBS复合改性沥青混合料均具有优异的水稳定性。

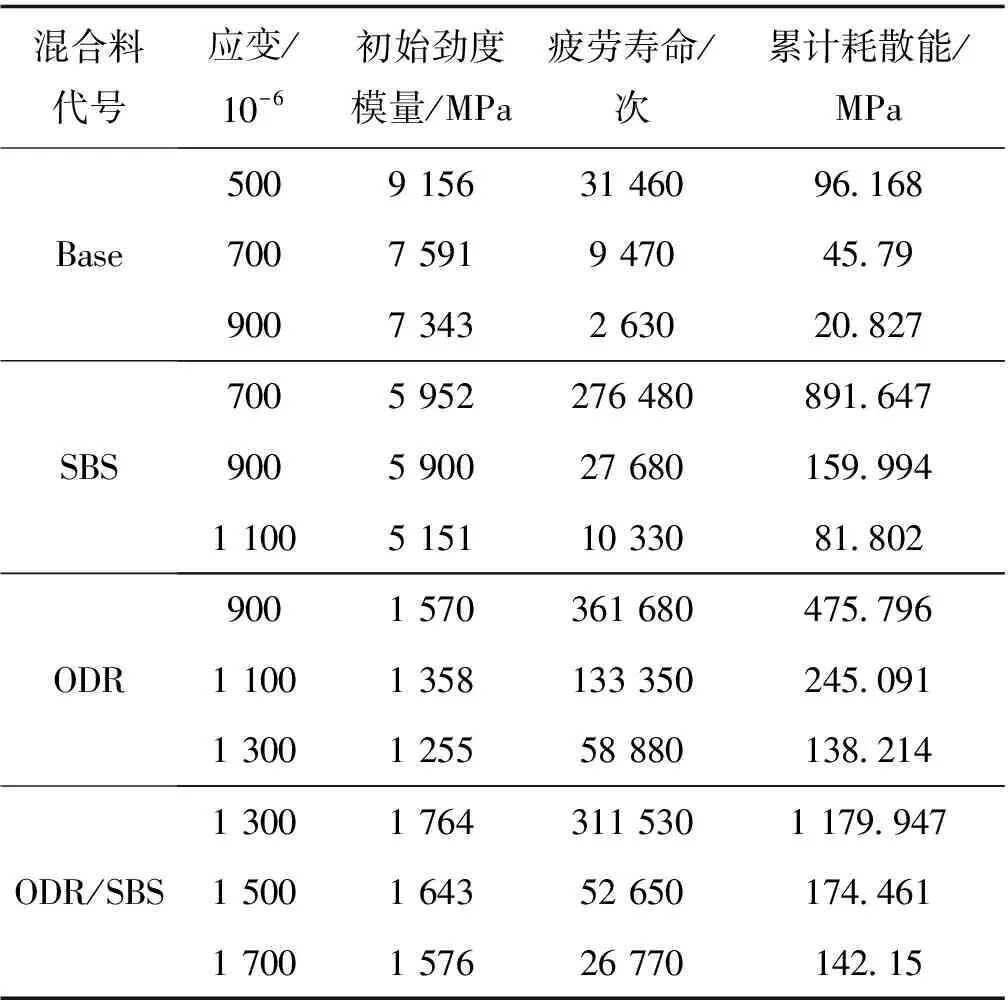

2.4 疲劳性能试验

混合料的四点弯曲疲劳寿命试验在15 ℃±0.5 ℃下进行,加载频率10 Hz±0.1 Hz,应变控制模式。为获取疲劳寿命曲线,对不同混合料分别设置3个合理的应变水平,应变范围根据预试验调整。预加载过程中发现4种混合料的疲劳性能差异较大,如在同一应变水平下测试,如500微应变,普通沥青混合料在加载31 460次后劲度模量降至初始劲度模量的50%,而其他3种混合料在加载结束后模量仍未降至初始劲度模量的50%,无法获取有效数据。

3种疲劳寿命评价指标:初始劲度模量、疲劳寿命和累计耗散能数据由数据采集系统直接给出,具体数值如表5所示。由表5可以看出,在同一控制应变下对比(如普通沥青混合料与SBS改性沥青混合料在700微应变下对比,SBS改性沥青混合料和ODR改性沥青混合料在900微应变下对比),4种沥青混合料的疲劳寿命大小均为ODR/SBS复合改性沥青混合料>ODR改性沥青混合料,ODR改性沥青混合料>SBS改性沥青混合料,SBS改性沥青混合料>普通沥青混合料,累计耗散能亦有相同规律,意味着添加SBS的脱硫胶粉改性沥青混合料拥有优异的抗疲劳性能。

表5 疲劳试验结果

ODR改性剂中由于胶粉的交联键破坏,线性橡胶分子链从网络大分子中释放,提高沥青柔性的同时改善了其温度敏感性。混合料方面表现为较低的环境温度(15℃)下,劲度模量下降、耗散能增加,疲劳寿命延长。SBS的加入能提高沥青的韧性和变形恢复能力,因此SBS改性沥青混合料承受的疲劳次数增多,疲劳寿命增大。ODR/SBS复合改性沥青既保留了ODR对沥青的增柔降敏作用,又延续了SBS的增韧抗变形效果,且ODR、SBS与基质沥青间的再交联作用提高了改性沥青的微损伤愈合恢复能力。因此,复合改性沥青混合料的抗疲劳性能远大于单一改性的混合料,并非ODR和SBS改性剂单独作用下的线性叠加。

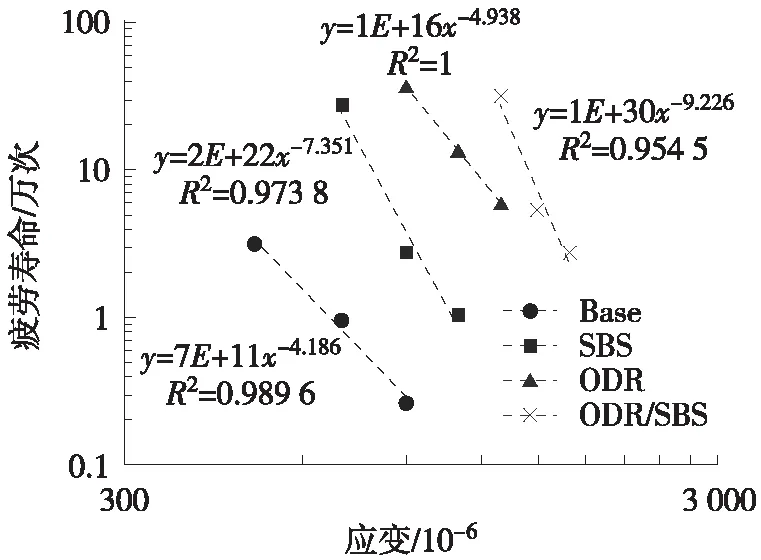

选取疲劳寿命建立混合料疲劳方程,得到如图4所示的疲劳曲线。由图4可以看出,不同类型混合料的疲劳寿命与控制应变在双对数坐标下呈现良好的线性相关性,拟合优度均在0.95以上。通过疲劳曲线可对宽应变域的疲劳性能进行预测,在可预见的应变范围内,低应变水平下复合改性沥青混合料的疲劳寿命均比其他3种沥青混合料的大,SBS改性沥青混合料的疲劳性能优于ODR改性沥青混合料,而高应变时ODR改性沥青混合料的疲劳寿命更胜一筹。

图4 疲劳寿命回归曲线

由此可知,不同控制应变水平下得到的混合料疲劳性能优劣排序并不相同,但ODR/SBS复合改性沥青混合料至少在1 700微应变水平内拥有最佳的疲劳性能。

3 结论

本研究以普通沥青混合料、常规SBS改性沥青混合料、ODR改性沥青混合料为参照,对ODR/SBS复合改性沥青混合料的路用性能进行了评价,得到如下结论:

1) ODR/SBS复合改性沥青混合料的车辙深度较SBS改性沥青混合料深,但动稳定度远大于后者,拥有优异的高温抗车辙性能。ODR改性沥青混合料拥有最佳的低温抗裂性能,加入SBS后对低温性能有一定损伤,但仍优于SBS改性沥青混合料。

2) 含ODR的改性沥青混合料水稳定性相比普通沥青混合料与SBS改性沥青混合料有较大提升,但ODR削弱了改性沥青的抗剪变能力,导致沥青混合料的冻融劈裂强度较低。

3) ODR/SBS复合改性沥青混合料至少在 1 700微应变水平内拥有最佳的疲劳性能。单独采用SBS或ODR改性沥青与同时将二者用于改性沥青对混合料疲劳性能的影响差异较大,ODR/SBS复合改性沥青混合料的疲劳性能并非二者单独作用下的线性叠加。

4) 混合料路用性能试验结果表明,ODR/SBS复合改性沥青具有优异的高温抗车辙、低温抗开裂、抗水损害以及疲劳性能,证明本研究提出的废食用油脱硫胶粉复合改性沥青工艺对于获取高性能改性沥青混合料有重要的工程指导意义。