废弃泥浆的固化处理及路用性能研究

吴尚东, 陈权盛, 吴 鸿, 伍 杰, 陈 伟, 梁旭之

(1.招商局重庆交通科研设计院有限公司 山区道路工程与防灾减灾技术国家地方联合工程实验室, 重庆 400067; 2.广州市公路工程公司, 广州 510075; 3.重庆交通大学, 重庆 400074; 4.云南大永高速公路建设指挥部, 云南 大理 671000; 5.贵州省遵义市公路管理局, 贵州 遵义 563000)

桥梁桩基成孔中常使用泥浆进行护壁、清理桩孔[1],泥浆经过多次重复使用后,其性质会逐渐变差不能继续使用时,成为废弃泥浆。废弃泥浆的堆积既占用土地资源又污染生态环境,亟待处理[2]。目前针对废弃泥浆的处理方法主要有直接排放法、固液分离法、土地耕作处理法和化学固化法等[3-4]。直接排放法实施简单,但运输费用高,且极易造成环境污染,随着环保要求的提高,该方法已很少使用。固液分离法是采用物理或化学的方式达到固液分离的目的,可减少运输和弃置费用,但试剂成本和设备投入及运维费用较高,且分离效果有限,使用局限性较大[5-6]。土地耕作处理法是将泥浆直接抛洒在土体中,采用耕作的方式自然处理,这种方法比较简单,费用不高,缺点是泥浆中的有害成分可能造成环境污染,甚至破坏耕地[7]。化学固化法是采用固化剂对泥浆进行固化处理[8],使其达到一定强度,方便进行运输、填埋等处理,此法还可对泥浆中的砂砾、黏土等资源进行回收再利用,比如用于路基填料等[9],因此是目前最有推广和研究价值的一种泥浆处理方式。虽然已有一些关于河道淤泥、油田钻井泥浆的固化及应用研究[10-11],但针对公路沿线废弃泥浆回收利用的研究较少,且目前的泥浆处理工艺也存在一定缺陷,而公路建设行业生态建设、资源回收再利用已成为亟需解决的问题,因此,有必要开展公路沿线废弃泥浆综合处理治理技术研究,并对废弃泥浆资源进行回收和加以利用。

响应国家“资源节约、生态环保、节能高效的绿色公路建设”要求,本文针对初步脱水后的废弃泥浆采用无机固化法对其进行处理,采用水泥作为固化剂对废弃泥浆进行固化,以改善废弃泥浆的工程性能,从而实现对公路施工废弃泥浆的处理和资源化利用。

1 废弃泥浆的物理学性质

泥浆试样为广州某依托工程产生的废弃泥浆,经机械脱水工艺处理后的泥浆。该废弃泥浆主要由水和粘土组成,同时含有少量的钻渣、细砂和添加剂等物质,含水率较高,呈现很大的流动性。按照JTG E40—2007《公路土工试验规程》的试验方法,对废弃泥浆进行了基本的物理学性质测试分析。通过含水率测定得知,脱水后泥浆含水率约为95%。说明废弃泥浆形成的胶体稳定性较好,脱水处理后,其含水率依然较高,常规物理方法难以处理施工废弃泥浆。同时还对脱水处理后的泥浆进行了一系列的性能指标测试,如颗粒特征、最大干密度、最佳含水率、塑限、液限等。

1.1 颗粒特征

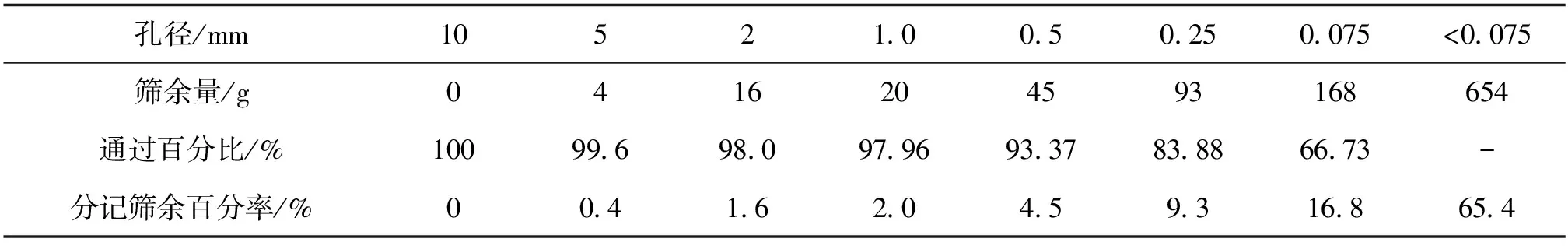

采用筛分法对烘干后的脱水泥浆进行筛分试验,了解泥浆的颗粒特征,级配筛分结果如表1所示。

表1 废弃泥浆的颗粒筛分结果

从表1可以看出,公路施工废弃泥浆的粒径分布主要在0 mm~2 mm之间,其中93%以上的粒径小于0.5 mm,属于细粒土。

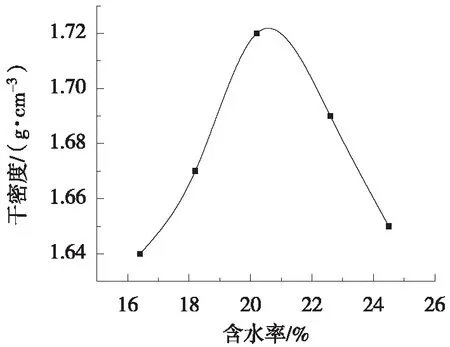

1.2 击实性能

采用重型击实法对泥浆进行击实试验,以测试泥浆的最大干密度和最佳含水率。由于脱水泥浆含水率太高,试验前先将脱水泥浆进行烘干处理,然后通过外加水分的方法来准确获取不同含水率的泥浆试样,如图1所示。将试验结果绘成含水率和最大干密度的关系曲线,如图2所示。

图1 泥浆试件

图2 含水率与干密度关系曲线

由图2可知,脱水废弃泥浆的最大干密度为1.72 g/cm3,最佳含水率为20.4%。

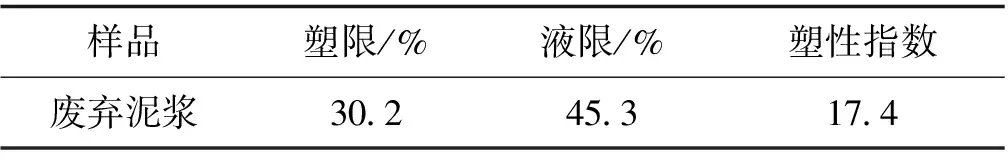

1.3 液限和塑限

液限和塑限是路基填土的重要物理特性指标,其值直接影响土基承载能力。本文采用液塑限联合测定仪测试废弃泥浆的液、塑限,采用的试锥质量为100 g,试验结果如表2所示。

表2 液限塑限联合测定试验结果

将表2结果按照JTG E40—2007《公路土工试验规程》中“T0118-2007液限和塑限联合测定法”的方法,处理得到泥浆的塑性指数,结果如表3所示。

表3 泥浆的塑性指数结果

由表3可知,废弃泥浆的塑性指数为17.4,相对较高。塑性指数高的材料,吸水性强,体积膨胀率大,会对其路用性能造成较大的影响,需选用合适的固化剂对其进行固化处理,以达到路用性能的要求[12],本文拟采用水泥作为固化剂对其进行固化处理。

2 废弃泥浆水泥固化机理分析

水泥掺入泥浆后,会与泥浆中的水和粘土等物质发生一系列复杂的物理化学反应,主要为离子交换反应、硬凝反应和碳酸化反应[13],最终形成水泥骨架,提高泥浆的稳定性和强度,起到改善土体工程性能的作用。

2.1 离子交换

在水化过程中,水泥与水反应会生成Ca(OH)2,其中含有大量Ca2+离子,这些Ca2+离子会吸附在土粒表面形成一层薄膜。土颗粒和水会形成胶体体系,此时土体中的Na+、K+等阳离子会与前面所提的Ca2+离子进行交换,使得Ca2+离子形成的薄膜厚度降低,这增强了土体颗粒的粘聚性[9]。粘聚性增强后,各个分散的土体颗粒就能黏聚在一起形成土团粒,结果使土体空隙率降低,从而提高土体的强度。前面所生成的土凝胶粒子因为是土颗粒之间分子作用而相互吸附,形成很大的表面能,这不仅可链接各个较大的土团粒,还可降低各土团之间的空隙,从而大大提高固化土的强度[14]。

2.2 硬凝反应

离子交换反应中所产生的Ca2+离子含量很高,随着水化反应的进行,液相中离解出的Ca2+离子会远远超出离子交换所需要的量,由于整个过程均在碱性环境中进行,因此多出来的Ca2+离子会与土体中的矿物成分发生化学反应,产生不溶于水的结晶化合物。

新生成的化合物会在水中逐渐硬化,该化合物结构也会随着硬化过程变得更加致密,从而能提高固化土的强度和水稳定性。

2.3 碳酸化反应

碳酸化反应主要是液相中的Ca(OH)2与二氧化碳发生反应,生成不溶于水的碳酸钙,能填充土体颗粒间的空隙,以降低土颗粒的分散度,从而增强泥浆强度和稳定性[15]。由于Ca(OH)2含量较高,使得整个水化反应都是在碱性环境下进行。在高pH值的环境下,Pb、Cu、Zn、Cd、Ce等重金属离子都能形成不溶性的氢氧化物或碳酸盐,产生的物质会因团粒化作用被固定在土体中,且因固化土的高抗渗透性而不会流失出去,这在实际工程应用能起到很好的环境保护作用。

3 废弃泥浆固化效果研究

经过上述分析可知,水泥能有效地提高泥浆的强度和稳定性。本文分别采用掺量为5%、8%、11%、14%的水泥对脱水废弃泥浆进行固化处理,并以无侧限抗压强度和含水率为指标对固化效果进行分析。

3.1 无侧限抗压强度

无侧限抗压强度试件成型方法参考JTG E51—2009《公路工程无机结合料稳定材料试验规程》中的试验方法进行,采用的模具为100 mm×100 mm×100 mm的立方体模具,试件成型1 d后脱模,并移至标准养护室中养护至规定的天数,如图3所示。

图3 养护中的试件

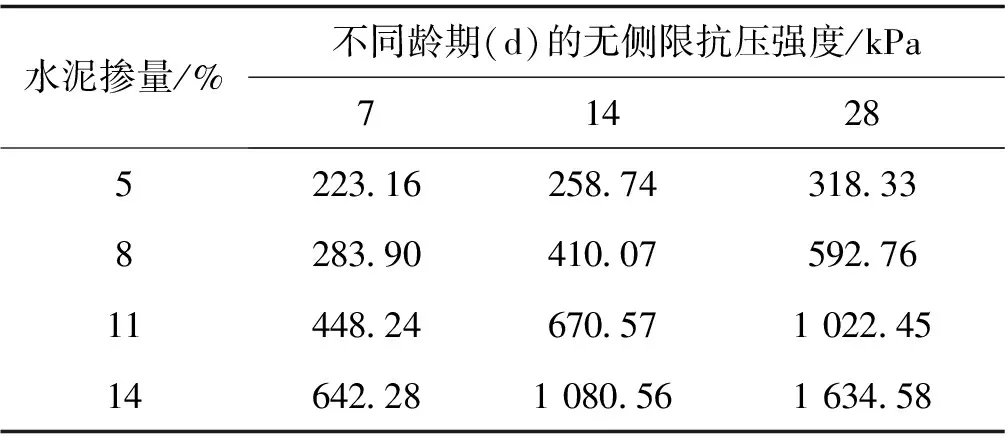

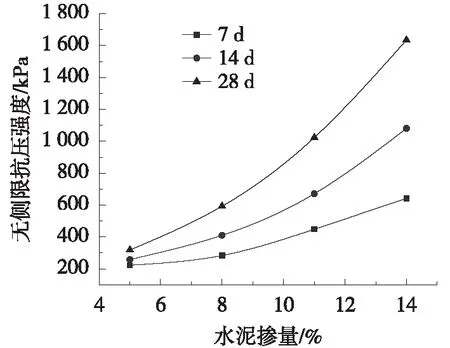

分别测试不同水泥掺量的试件养护7 d、14 d、28 d后的无侧限抗压强度,测试结果如表4所示,并将测试结果绘成固化泥浆的无侧限抗压强度与水泥掺量的关系曲线,如图4所示。

由表4和图4可知,随着水泥掺量的增加,固化泥浆的7 d、14 d和28 d龄期无侧限抗压强度逐渐增大,且增长速率也逐渐加快。以14 d龄期为例,水泥的掺量从5%增加至14%,固化泥浆的无侧限抗压强度提高了3倍多,当掺量为14%时,固化泥浆强度达到1.08 MPa。在相同的水泥掺量条件下,固化泥浆的无侧限抗压强度也随着龄期的增长而增大,呈先快后慢的趋势。

表4 水泥固化泥浆的无侧限抗压强度

图4 抗压强度与水泥掺量的关系

3.2 含水率

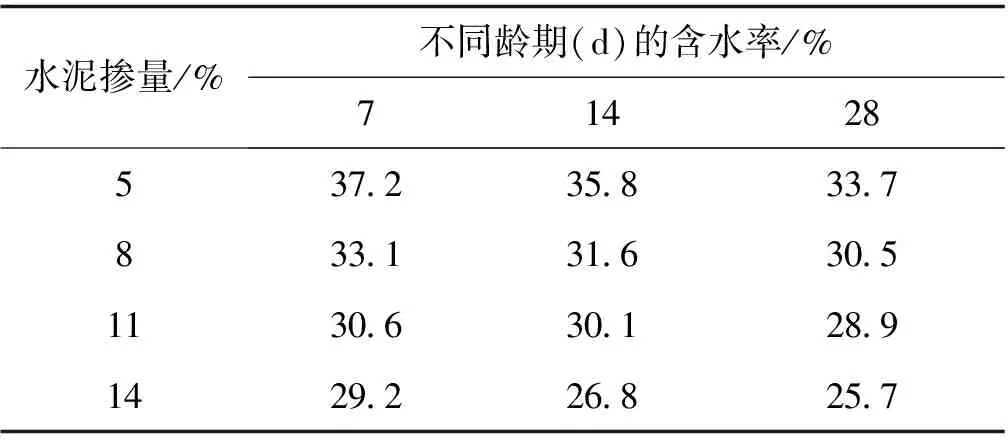

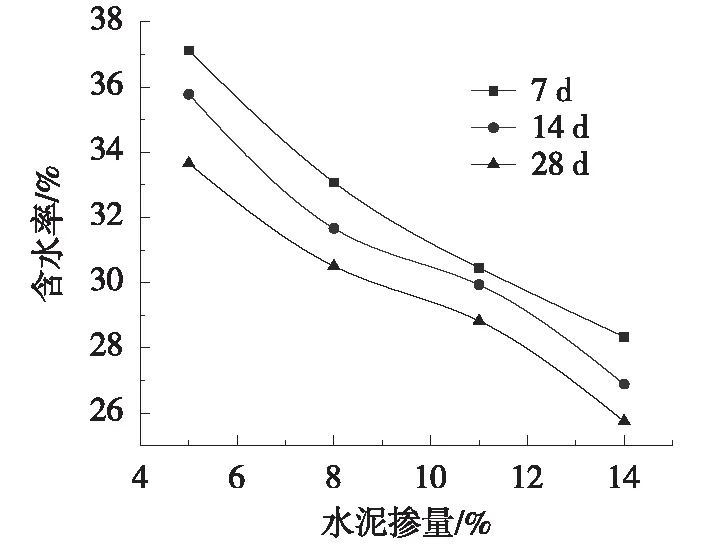

采用烘干法对固化后的泥浆进行含水率测试,测试结果如表5所示,得到水泥掺量与含水率的关系变化曲线,如图5所示。

表5 水泥固化泥浆的含水率

图5 含水率与水泥掺量的关系

由表5和图5可知,固化泥浆含水率随着水泥掺量的增加逐渐降低,基本呈线性下降趋势。以7 d龄期为例,水泥掺量为14%时,固化泥浆的含水率降至29.2%,这表明水泥作为固化剂有很好的降低废弃泥浆含水率的效果。

综上试验结果表明,用水泥作为固化剂可大幅提高废弃泥浆的强度,且有效降低废弃泥浆的含水率,能较好地改善废弃泥浆的工程力学性能。

4 固化泥浆路用性能分析

采用水泥对废弃泥浆进行了固化处理,试验表明水泥作为固化剂有着较好的泥浆固化效果,拟将固化处理后的泥浆用作路基填料应用,并对固化泥浆的击实性能和承载比进行了试验分析。

4.1 固化泥浆的击实性能分析

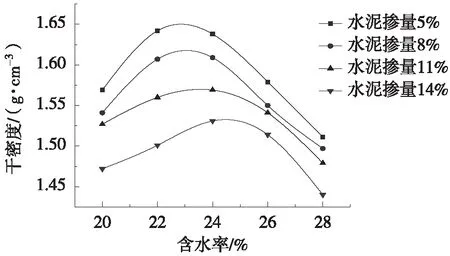

本试验以14 d龄期固化泥浆作为击实材料,根据JTG E40—2007《公路土工试验规程》中的步骤进行试验:1) 将固化泥浆破碎成小块并烘干,再用2 mm筛孔筛分;2) 将筛选好的土样保存在密封且干燥的容器中;3) 每份试样重约4.5 kg,一共制作5份试样;4) 在每份中加入一定质量的蒸馏水,使试样的含水率从20%逐步增加至28%,间隔为2%;5) 由于泥浆中可能存在未完全反应的材料,需在试样制备完成后1 h内完成击实试验。试验结果如图6所示。

图6 水泥固化泥浆的击实性能

由图6可知,随着水泥掺量的增加,固化泥浆的最大干密度逐渐减小,最佳含水率逐渐增大。当水泥掺量从5%增加到14%,其对应的最佳含水率由22.9%上升至25.5%,最大干密度从1.65 g/m3减小至1.54 g/m3。由前文可知,当水泥掺量为14%时,固化泥浆14 d龄期的含水率为26.8%,与最佳含水率相近,因此,此时将其进行碾压填筑可得到较好的压实度。

4.2 固化泥浆的承载比试验

尽管水泥固化剂可有效提高泥浆的强度,但固化后的泥浆是否能够作为路基填料使用,还需通过加州承载比(CBR)试验来验证。以14 d龄期的固化泥浆试样为原料进行了承载比试验,试验结果如表6所示。

表6 CBR试验结果

由表6可知,随着水泥掺量的增加,固化泥浆的CBR值逐渐增加,当水泥掺量为14%时,固化泥浆14 d龄期的CBR值达到7.5%。根据JTG F10—2006《公路路基施工技术规范》所规定的路基填料最小强度要求,此材料可满足二级及以下等级公路任何层位路基填料的路用性能要求。同时,水泥掺量为14%的固化泥浆在其养护龄期为14 d时,其含水率刚好也在最佳含水率附近,故可考虑直接将水泥掺量为14%的固化泥浆作为路基填料使用。

5 结论

针对公路桥梁桩基钻孔施工产生的高含水率废弃泥浆进行了固化试验,以水泥作为固化剂对其进行固化处理,并对固化产物的无侧限抗压强度、含水率、击实性能和加州承载比进行了试验分析,得出了以下结论:

1) 水泥对废弃泥浆有着良好的固化效果,能大幅提升废弃泥浆的强度和稳定性。

2) 由含水率试验和击实试验可知,固化泥浆的最佳含水率随着水泥掺量的增加而增大,最大干密度随水泥掺量的增加而减小;含水率随着水泥掺量增加而减小,随着养护龄期的增加而减小。

3) 由固化泥浆的击实试验和承载比试验可知,当水泥掺量为14%时,固化泥浆14 d龄期的含水率(26.8%)在其最佳含水率(25.5%)附近,且其承载比符合二级及以下等级公路对路基填料的使用要求,因此,可考虑直接将水泥掺量为14%的固化泥浆作为路基填料使用。

4) 该固化技术可将施工现场的废弃泥浆直接转变为路基填料使用,既解决了废弃泥浆占地问题和相关的环境保护难题,又实现了废弃泥浆资源的二次开发利用,变废为宝,具有良好经济和社会效益。