超薄磨耗层SMA-10在高速公路中的应用

张锦红

(广东冠粤路桥有限公司, 广州 511450)

沥青玛蹄脂碎石(SMA)路面具有良好的温度稳定性和抗疲劳性能,是一种使用性能优良的路面,SMA作为一种间断级配的骨架嵌挤型密实结构的沥青混合料,能够解决路面轻微裂缝、轻微松散,车辙,路面渗水,表面贫油、老化,抗滑性能降低等病害,具有良好的抗车辙能力、较高的抗滑性能及良好的密水性和耐久性,进入21世纪后,在国内逐步得到了推广应用[1-4]。本文结合超薄磨耗层SMA-10在惠清高速公路工程中的应用,对超薄磨耗层的材料选择、配合比设计、施工工艺、性能验证及应用的效果进行了分析,以供同类工程参考。

1 配合比设计

1.1 原材料技术指标

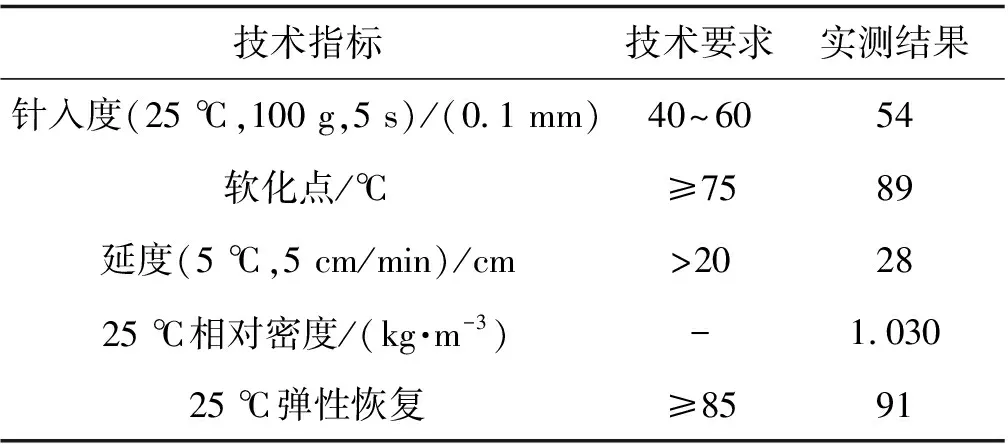

为了提高超薄磨耗层SMA-10的抗车辙和抗滑能力,本试验段采用某品牌SBS改性沥青。各项指标检测结果见表1。

1) 集料

SMA-10型沥青玛蹄脂碎石混合料所用集料为芙蓉石场采购的碎石和机制砂。岩质为辉绿岩,洁净、干燥、质地坚硬、表面粗糙、富有棱角、形状接近立方体,具有足够的强度和耐磨性。

表1 SBS改性沥青检测结果

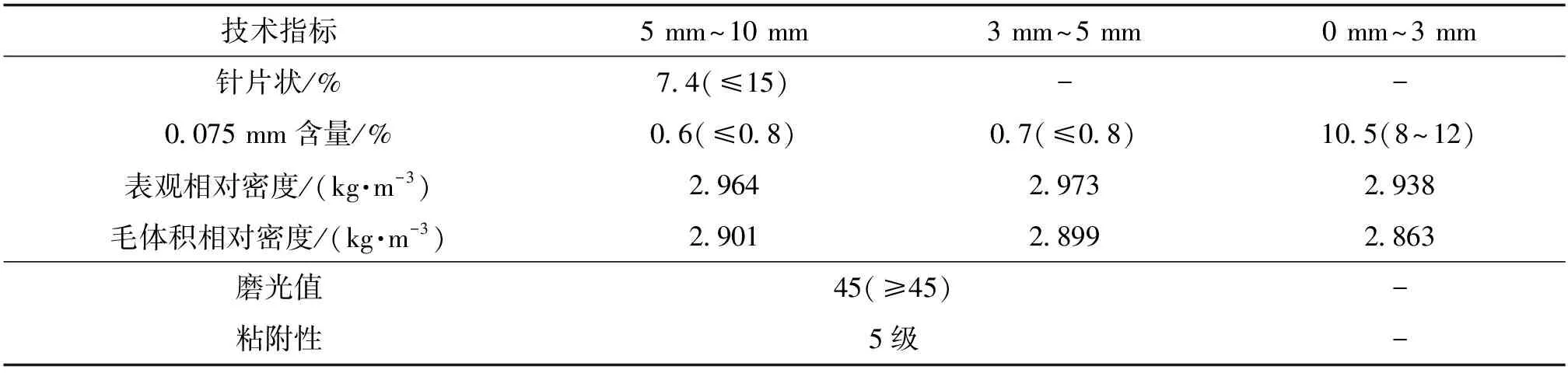

集料规格为5 mm~10 mm碎石、3 mm~5 mm碎石、0 mm~3 mm机制砂,各技术指标检测结果见表2。由表2可知,检测结果均符合JTG F40—2004《公路沥青路面施工技术规范》高速、一级公路“沥青混合料用集料质量要求”。

2) 填料

选择某品牌生产的P·O 42.5R水泥、牛角窝北石仔场矿粉,试验检测结果表明该水泥、矿粉均符合JTG F40—2004《公路沥青路面施工技术规范》“沥青混合料用矿粉质量要求”及设计文件要求。

3) 纤维

纤维掺量为混合料重的0.4%,密度1.13 g/cm3。各项指标均满足设计文件要求。

表2 集料检测结果

1.2 目标配合比设计

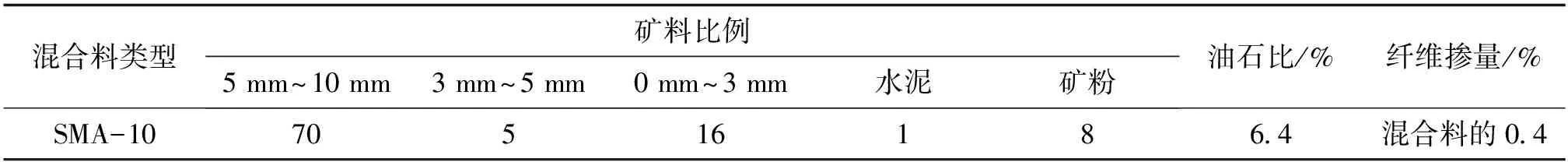

1) 确定矿料级配组成

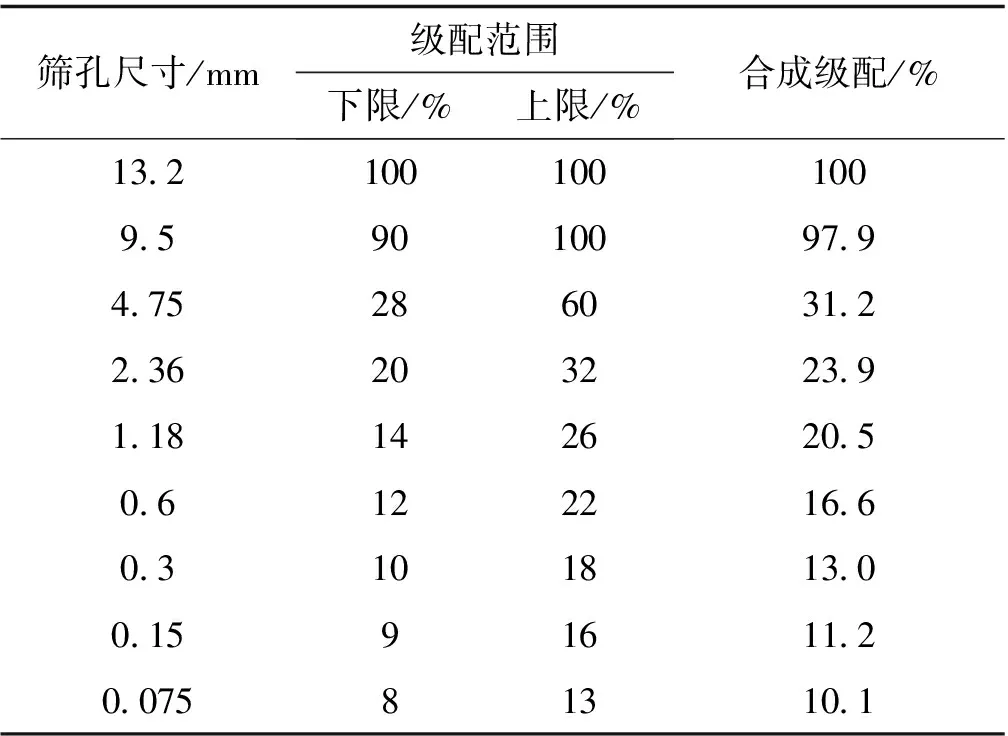

根据各集料、矿粉的筛分数据,按照设计文件中SMA-10沥青混合料级配范围,经反复计算、调整、试验比选后确定目标配合比各材料比例,见表3,合成级配结果见表4[5-11]。

表3 目标配合比各材料比例

表4 目标配合比合成级配

2) 最佳油石比验证

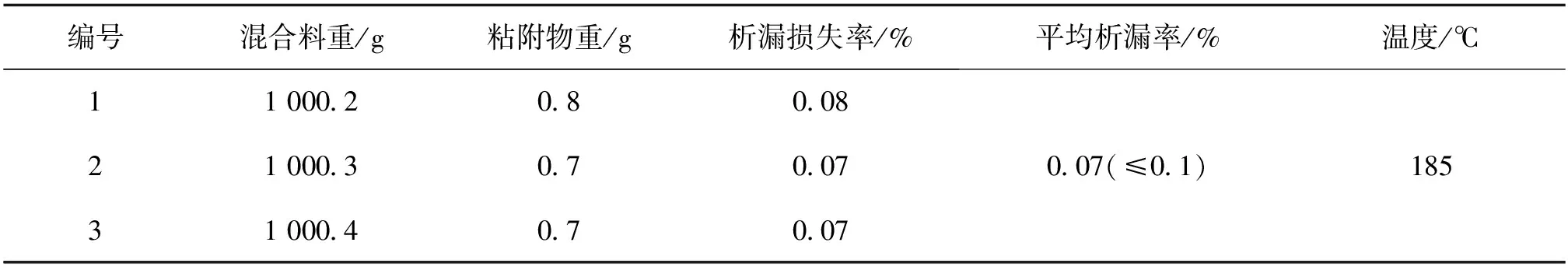

根据热拌沥青混合料配合比设计程序和设计文件,采用上述设计级配,对最佳油石比6.4%进行验证,并开展谢伦堡沥青析漏试验、车辙试验、浸水马歇尔试验及铺砂试验,各试验参数指标结果见表5~表8。

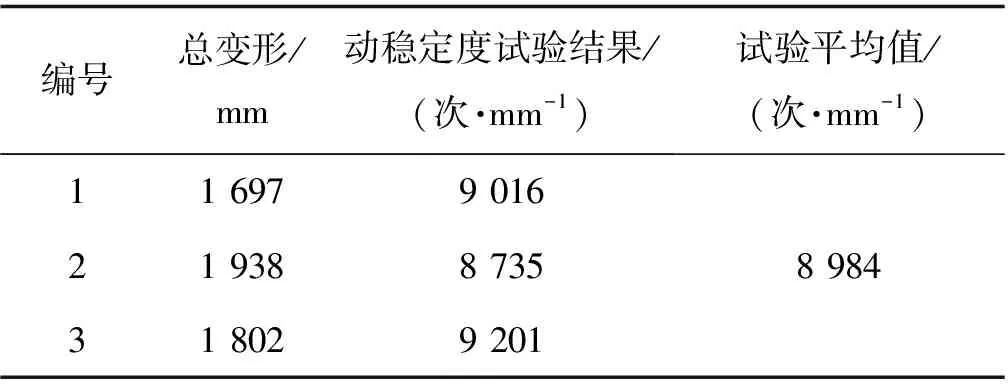

(1) 高温稳定性能检验

采用最佳油石比6.4%制备车辙试件,试验温度为60 ℃,压强为0.7 MPa,试验结果见表6。从表6中数据可知,动稳定度达到8 984次/mm,说明该超薄磨耗层的高温稳定性较好。

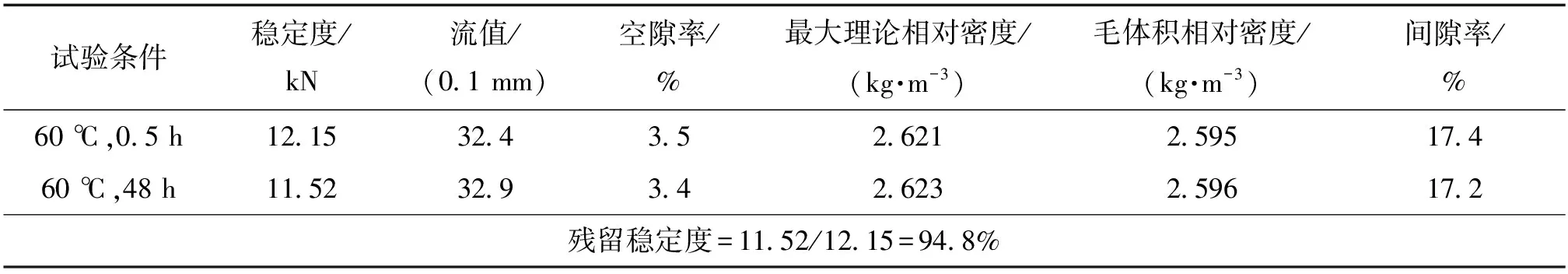

(2) 水稳定性能检验

按规范方法成型2组马歇尔试件并进行试验,结果见表7。第1组试验条件:60 ℃恒温水浴中浸泡0.5 h;第2组试验条件:60 ℃恒温水浴中浸泡48 h。从表7中可知,浸水马歇尔试件残留稳定度为94.8%,满足该设计指标大于80%的要求。

表5 谢伦堡沥青析漏试验结果

表6 车辙试验结果

(3) 抗滑性能检验

在室内成型3块车辙板,采用铺砂法测定沥青玛蹄脂碎石(SMA)路面上面层的构造深度,试验结果见表8。从表8可知,SMA-10的构造深度大于1.0 mm,满足抗滑性能不小于0.8 mm的标准要求。

表5~表8试验结果表明,最佳油石比6.4%下,SMA-10作为路表层的各项检测指标均满足设计要求,且高温性能、水稳定性能及抗滑性能较好。

表7 浸水马歇尔试验结果

表8 构造深度试验结果

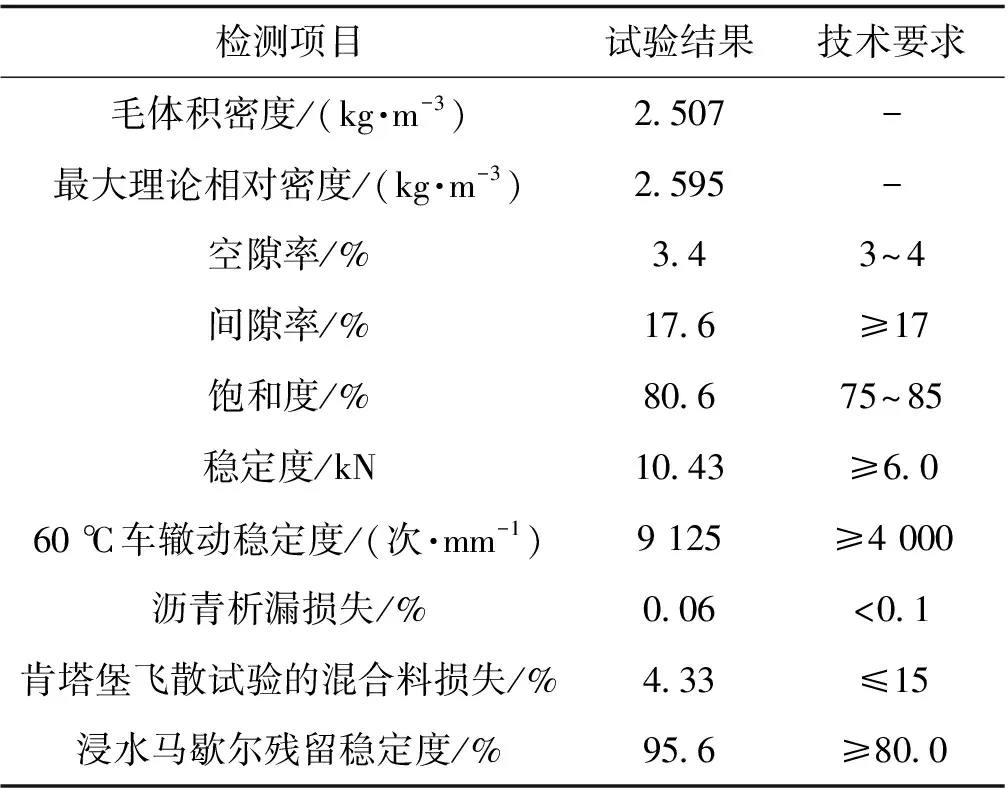

1.3 配合比验证

根据确定的矿料级配和最佳油石比,对SMA-10沥青混合料配合比设计进行检验,主要试验为沥青混合料马歇尔试验、谢伦堡沥青析漏试验、车辙试验、肯塔堡飞散试验、残留稳定度试验,结果见表9。由表9可知,混合料各项性能均满足规范和设计文件的技术指标要求。

1.4 生产配合比设计

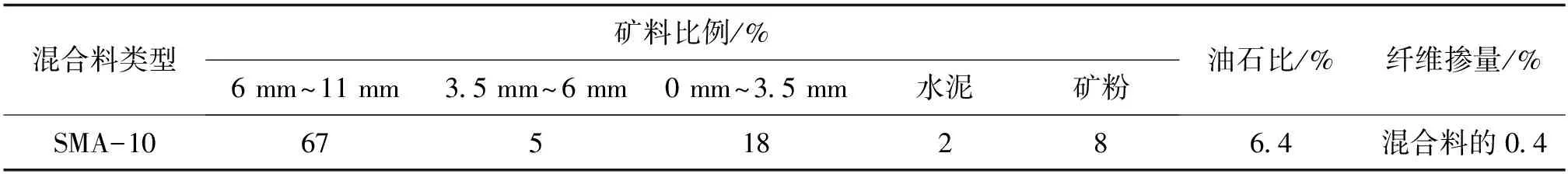

经过对拌和站热料仓材料进行筛分,以目标最佳油石比6.4%为中值,进行±0.3%马歇尔试验等,试验结果均满足设计技术指标要求,选定最佳油石比为6.4%,并按照相应比例形成生产配合比,见表10。

表9 配合比设计检验结果

表10 生产配合比各材料比例

2 上面层试验段施工

为验证沥青玛蹄脂碎石混合料上面层(SMA-10)的工程应用效果,选取惠清高速公路工程项目为依托工程,在桩号K117+693~K118+193左幅路段铺筑了长度500 m的沥青玛蹄脂碎石混合料上面层(SMA-10)试验段,探索其施工工艺、质量控制方法,并进行了跟踪检测。

1) 施工准备

(1) 施工前对施工图纸进行会审,对施工图纸有疑问的以书面形式上报业主,并得到答复。

(2) 对项目部人员、班组进行施工技术交底、安全交底。

(3) 拌和站采用经过相关试验抽检合格的5 mm~10 mm碎石、3 mm~5 mm碎石、0 mm~3 mm机制砂、沥青、矿粉、水泥。

(4) 对准备施工的工作面范围进行交通管制,在距离施工区或准备施工路段前后300 m范围内设置“前方施工减速慢行标志牌、施工车辆导向标志牌、道路封闭标志牌、限速标志牌”等。

(5) 工作面应保持平整、清洁、干燥,不得有尘土、杂物或油污。

2) 洒布粘层

沥青上面层与中面层之间应洒布粘层沥青, 粘层沥青采用PCR型改性乳化沥青,洒布量控制在0.3 kg/m2~0.6 kg/m2。洒布时,洒布车保持匀速行驶。气温低于10 ℃和遇大风及降雨时不洒布。对于局部未洒到部位,应进行人工补涂。

3) 测量放样

(1) 上面层采用非接触式平衡梁控制标高及平整度。

(2) 试验段松铺系数初步定为 1.20,具体松铺系数根据试验段检测后得出的最佳松铺系数为准,以指导后续大面积施工。

4) 混合料拌和、运输

拌和楼采用中交西筑JD5000沥青拌和楼,标准产能为250 t/h~320 t/h(本试验段暂定200 t/h)。根据配合比所需的不同规格碎石采用了4个冷料仓,且有良好的除尘设备。

生产SMA-10沥青玛蹄脂碎石混合料时,絮状木质素纤维采用专用风送设备添加,可保证计量准确及添加的均匀性。生产过程中絮状木质素纤维在喷入沥青的同时,采用专用絮状木质素纤维风送设备喷入拌和锅喷纤维大约5 s,如图1所示。

图1 专用絮状木质素纤维风送设备

SBS改性沥青加热温度宜控制在163 ℃,范围160 ℃~165 ℃;集料加热温度控制在205 ℃左右,范围190 ℃~220 ℃。SMA -10出料温度控制在180 ℃左右,变化范围170 ℃~185 ℃;间歇式拌和楼上面层施工每盘的生产周期不宜少于70 s (湿拌时间50 s,干拌时间20 s)。

沥青混合料的运输采用自卸汽车运送,根据拌和站到试验段的运距为2 km,本试验段暂定12台运输车运输,使得后场生产和前场摊铺相匹配。运输前运输车司机对车厢进行清理,车厢底板及周壁涂一层油水(植物油∶水=1∶3)混合物液体,以防粘料,但不应有余液积存在车厢底部。

5) 混合料摊铺

(1) 摊铺前检查摊铺机、压路机等相关设备的正常运转情况,提前0.5 h~1 h对摊铺机熨平预热,使熨平板不低于100 ℃,并将摊铺设备移至摊铺起点就位。

(2) 主线1台摊铺机进行全幅摊铺,装机宽度为12 m,两边可伸缩0.75 m,最大摊铺宽度13.5 m,最小摊铺宽度12 m,以满足摊铺宽度的要求(本次试验段铺筑宽度为12.4 m),并通过非接触式平衡梁控制标高及平整度。

(3) 混合料摊铺按缓慢、均匀、连续不间断的原则摊铺,不得随意变换速度或中途停顿,摊铺速度应根据拌和楼产量、施工机械配套情况及摊铺厚度、宽度确定,一般为2.5 m/min。

(4) 为减少混合料离析,在摊铺机布料器中间分料位置加装了反向螺旋,在摊铺机前挡板位置改装了铁质链条网,在摊铺机接料斗处增设了挡板。

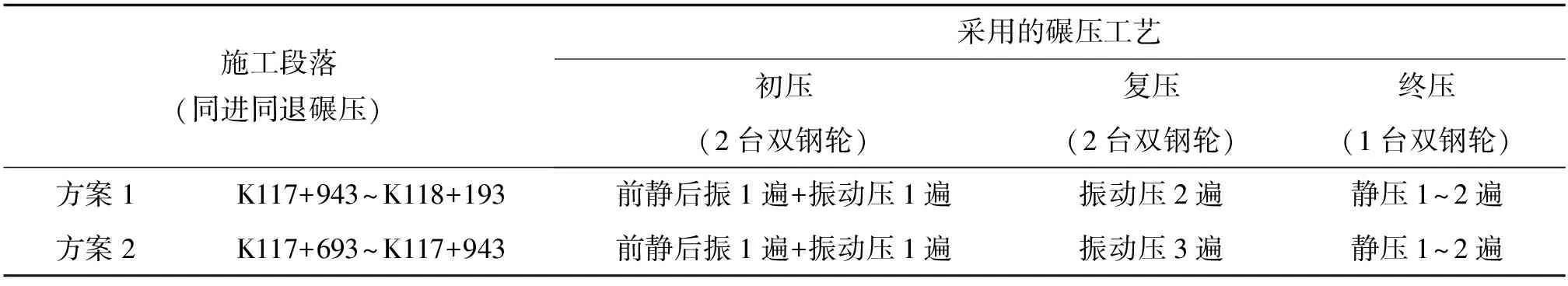

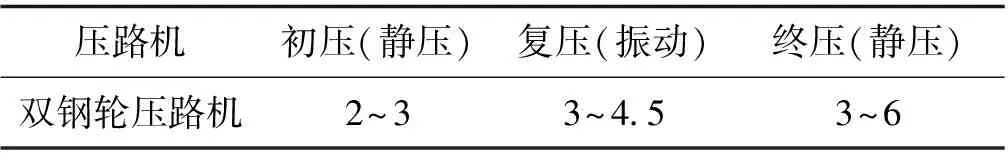

6) 混合料碾压

试验路拟定2种碾压工艺,碾压组合方案见表11、表12。

沥青混合料摊铺后,压路机紧跟碾压,以缩短碾压作业段长度,但以不产生推移、拉裂为原则。碾压过程严格按照“高频、低幅、紧跟、慢压”由低向高的原则进行。碾压时将压路机的驱动轮面向摊铺机,从外侧向中心碾压,在超高段则由低向高碾压,在坡道上将驱动轮从低处向高处碾压。沥青上面层施工初压温度不低于150 ℃,终压温度不低于90 ℃。

表11 碾压组合方案

表12 压路机碾压速度 km/h

3 试验路段检测

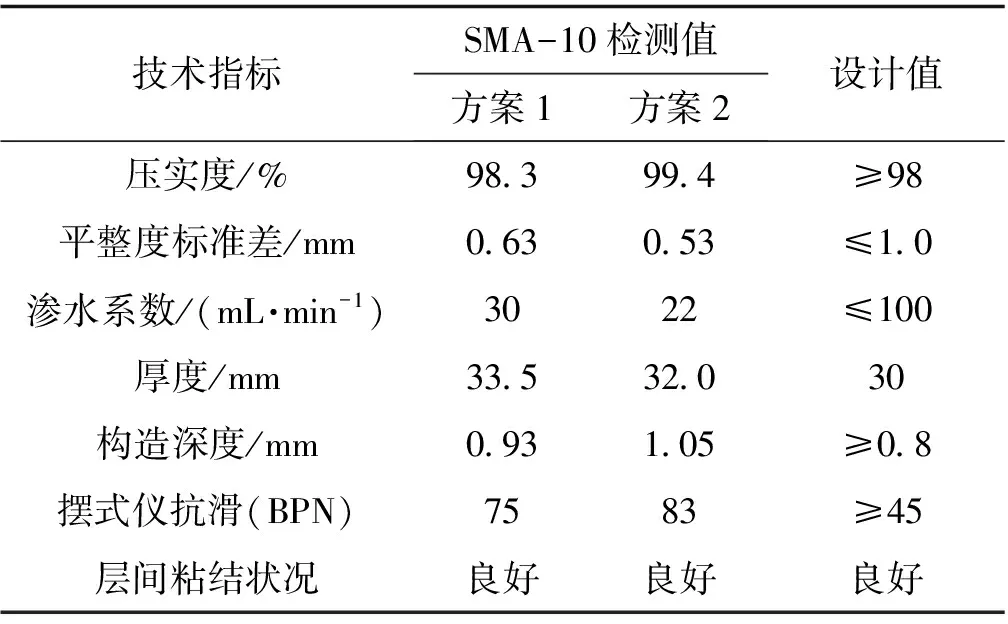

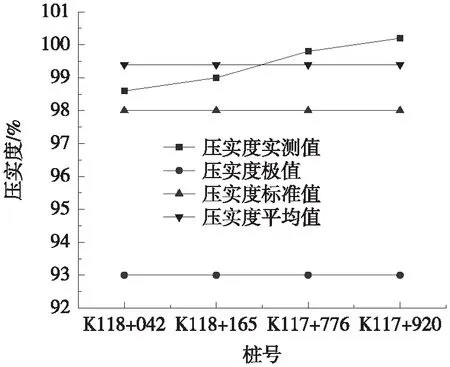

对广东惠清高速公路铺筑的超薄磨耗层SMA-10试验路段进行了检测,内容包括构造深度、摩擦系数及渗水系数,并对路面进行了钻芯取样,观测厚度、级配及层间粘结情况,检测结果见表13,压实度曲线如图2所示。

表13 超薄磨耗层SMA-10试验路段检测结果

图2 压实度曲线

由表13可知,试验段各项指标值均满足设计要求。分析图2压实度曲线可见,2个碾压方案的压实度均能满足规范及设计要求,但选方案2更优,初压双钢轮压路机振压2遍,复压双钢轮压路机振压3遍,终压双钢轮压路机静压1~2遍。试验段施工总体上是成功的,施工成果可指导今后大面积施工。

4 结论

通过材料选择、配比优化及性能验证,并通过实体工程的铺筑与效果对比,分析了SMA-10在惠清高速公路工程中上面层摊铺的应用效果并得出以下认识:

1) 沥青玛蹄脂碎石上面层必须选择坚硬耐磨的优质材料,通过优化配比,采用6.4%油石比设计的SMA-10沥青混合料,确定了生产配合比为:6 mm~11 mm∶3.5 mm~6 mm∶0 mm~3.5 mm∶水泥∶矿粉=67∶5∶18∶2∶8,外掺0.4%的絮状木质素纤维。

2) 通过试验段施工,对混合料的拌和、运输、摊铺、碾压等施工工艺及施工过程质量控制办法等方面进行了可靠性检验,并具体确定了3 cm沥青玛蹄脂碎石上面层SMA-10施工的施工方案以及各项施工技术参数和施工工艺,可用于指导上面层SMA-10的后续施工。

3) 超薄磨耗层SMA-10经高温性能、水稳定性能以及抗滑性能等试验验证并通过试验段检测,所设计的沥青玛蹄脂碎石上面层具有较优的路用性能,可供同类工程参考。