充-岩界面耦合体爆破动力响应机理*

胡建华,张 涛,丁啸天,温观平,文增生,郭萌萌

(1. 中南大学资源与安全工程学院,湖南 长沙 410000;2.山东华联矿业股份有限公司,山东 淄博255000)

充填采矿法能最大限度地回收矿产资源,保护地下、地表环境,被广泛运用于地下矿产资源开采[1-4]。充填体强度一般为0~10 MPa[5-6],与相邻间柱或顶底板矿岩耦合形成特殊的结构体,主要起到控制地压、防止地表沉降等作用。爆炸应力波经过这些结构体时,将在界面处发生多重透、反射现象,加剧界面处的破坏,为二步骤开采的采场带来安全隐患[7-8]。

对不同介质间应力波传播规律及损伤情况的研究较多,李夕兵等[9]给出了一种求解应力波在层状矿岩结构中传播效应的算法—等效波阻法,该方法可以用来计算不同波形瞬态应力波通过各种夹层后的透射波形式和能量传递效果[10]。应力波在节理、断层和层面等不连续面岩体中传播,主要有两种不同的理论研究方法:位移不连续法[11-12]和等效介质法[13-14]。Li 等[15]提出了平行节理岩体的等效黏弹性介质模型,该模型能用来有效地分析具有平行节理的不连续介质中纵波的传播规律。Ma 等[16]进一步发展了等效黏弹性介质方法,并对等效黏弹性介质法的参数进行了解析求解。杨立云等[17]采用超高速图像试验系统分析了爆炸应力波在含节理结构试件中的传播,结果发现应力波遇到层理后会发生反射和折射现象,导致入射波和反射波叠加形成较强的应力集中区,并沿着层理向两端扩展。杨仁树等[18]利用霍普金森压杆对层状复合岩样进行冲击试验,揭示了复合岩体的动力学特性、破坏特征和能量耗散规律。包会云[19]采用C61非金属超声波检测仪测试了多种层状岩石试样的波速,探究了岩石波速与节理角度、岩石密度之间的关系。武仁杰等[20]同样利用霍普金森压杆对不同层理倾角的试样进行冲击实验,得到不同层理倾角下层状岩石的动态抗压强度特性与宏观破坏模式。刘婷婷等[21]采用二维离散元程序UDEC(universal distinct element code)研究了应力波在含一组平行充填节理岩体中的传播规律,探究了充填材料、厚度等因素对应力波折、反射的影响。李秀虎等[22]利用LS-DYNA 软件对不同数量、宽度与充填强度的节理岩体爆破进行了数值模拟分析,研究了节理对岩体中应力波与爆炸能量传播特性的影响。孙宁新等[7]采用LS-DYNA 软件研究了含软弱夹层的岩体爆炸应力波的传播过程,探究了软弱夹层厚度、位置及角度对爆炸应力波传播的影响规律。

对于充填体和围岩构成的耦合体,朱鹏瑞等[23]理论分析了爆破动载下胶结充填体的力学特性,推导了相邻矿柱爆破对充填体产生的拉应力计算公式,并利用ANSYS/LS-DYNA 软件建立了边孔爆破数值模型,探究了爆破对充填体及矿岩结构面的影响。刘志祥等[24]分析了爆炸应力波在充填体界面的传播规律,对动载作用下充填体的稳定性进行了系统研究。王振昌[25]研究了二步回采作用下充填体及围岩的爆破损伤特性。针对充-岩耦合体的动力响应规律,特别是在不同的界面条件、充填体力学特性和起爆方式的差异性研究上,仍存在机制不清、规律不明的现象。

基于上述,本文中拟采用显式动力分析软件ANSYS/LS-DYNA,建立充-岩耦合体动力仿真模型,探究结构面特征、充填体力学特性和起爆方式等因素变化对界面耦合体动载破坏的影响,分析不同工况下爆破扰动对界面耦合体的影响规律,探讨爆破冲击对界面耦合体的作用机理。

1 模型构建

1.1 物理模型

1.1.1几何模型构建

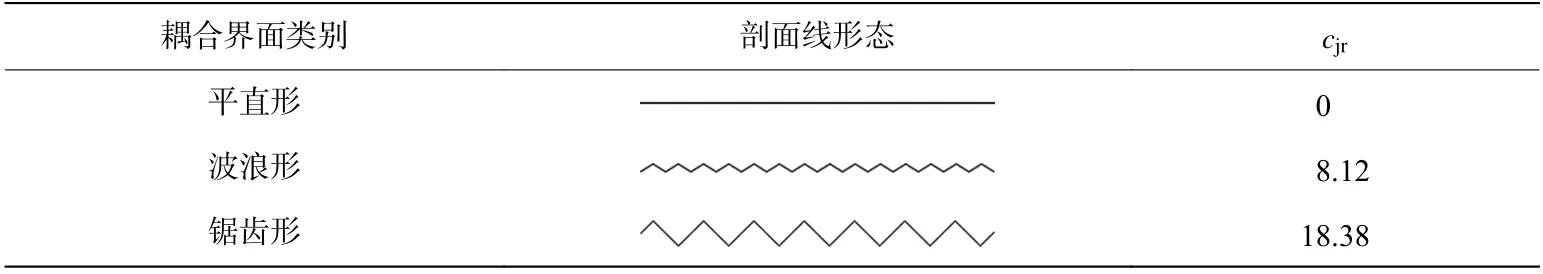

模型背景依托山东华联矿业股份有限公司卧虎山矿的预控顶分段凿岩分段出矿嗣后充填采矿法采场,采场阶段高度为50 m,分段高度为12.5 m,预控顶凿岩硐室高度为4.5 m。在阶段内沿走向分条带交替布置矿房和矿柱,矿房采用间隔回采、嗣后充填的方式进行开采。矿房长度为矿体的厚度,即矿房长度为50~80 m,宽度为12.5 m。矿山实际生产过程中炮孔布置参数及所采用的炮孔布置如表1、图1 所示。

表1 炮孔布置参数Table 1 Parameters of blasting hole arrangement

图1 炮孔布置Fig.1 Arrangement of blasting holes

1.1.2耦合界面简化

伸长率R表达式为:

式中:L0为剖面的水平距离,L为剖面线的曲线长度。

相对起伏度Rr表达式为:

式中:Ra为剖面绝对起伏度。

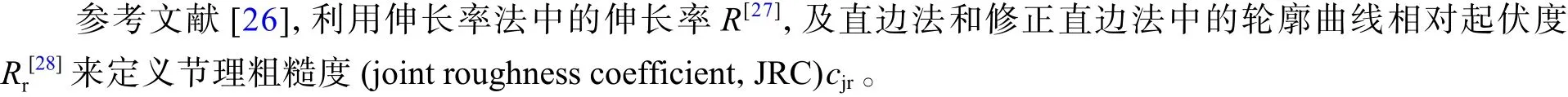

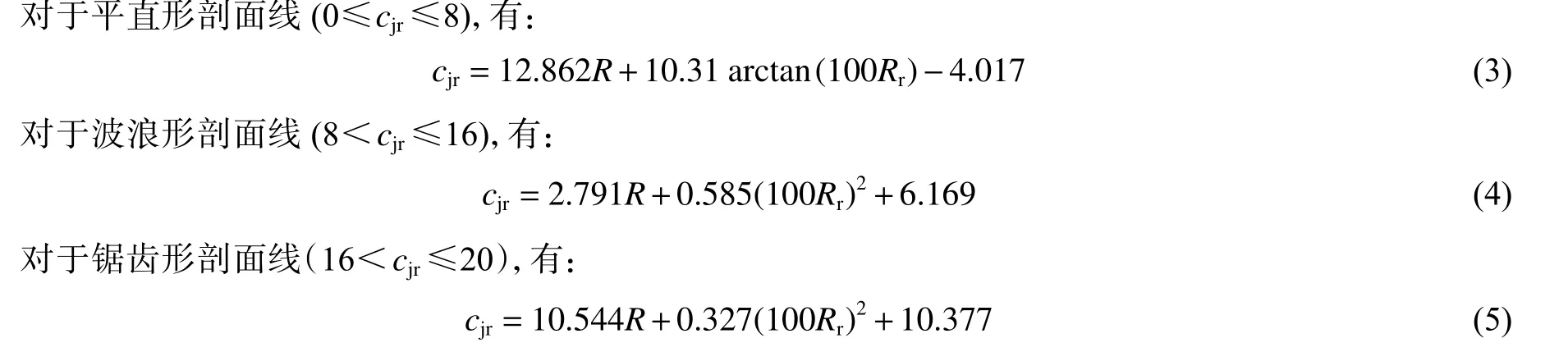

根据文献[26],结构面剖面常区分为平直形、波浪形和锯齿形。这3类剖面其结构面JRC值与剖面相对起伏度Rr和伸长率R的回归方程如下。

根据上述JRC计算方法,为简化耦合界面形状,将耦合界面简化成表2中的3种情况,其中波浪形界面和锯齿形界面的凸起分别为底边长0.4 m、高度为0.1 m 以及底边长0.8 m、高度为0.4 m 的等腰三角形。

表2 耦合界面形态及对应节理粗糙度Table 2 Coupling interface morphologies and the corresponding joint roughness coefficients

1.1.3模型确定

采场爆破采用垂直布孔的方式,孔间平行,为提高计算效率,将采场三维模型简化成垂直于炮孔的平面模型。在矿山实际生产过程中,3排炮孔一次起爆,按实际工况应建立3×3共9个炮孔的起爆模型,考虑到软件的计算效率,将模型拆分简化成一排和两帮两种方式。针对某一排炮孔而言,将其简化成单排炮孔模型;针对整体3排炮孔,考虑到起爆是从第1排逐渐向第3排推进,且由于临近耦合界面的炮孔起爆对界面影响最大,因此将其简化成靠近界面的两帮炮孔模型。所建立的模型及网格示意如图2~3所示。

图2 物理模型(以单排炮孔模型为例)Fig. 2 The physical model (taking thesingle-row blasting hole model as an example)

图3 网格划分(以两帮炮孔模型为例)Fig.3 Grid division (taking the edge blasting hole model as an example)

需要说明的是,两种模型忽略了多排炮孔同时起爆时爆炸冲击波之间的叠加作用,模拟结果理论上比实际结果弱,但整体上呈现出来的裂隙扩展方式、扩展规律等方面可为现场提供参考,便于分析不同因素和工况下爆破扰动对界面耦合体的影响。

1.2 材料参数

炸药和空气采用多物质ALE(arbitrary Lagrangian-Eulerian)算法,其整体与岩石和充填体材料间采用流固耦合算法,其中空气作为耦合介质,将炸药爆炸所产生的力传递给岩石。

1.2.1炸药材料

炸药采用8号材料MAT_HIGH_EXPOLOSIVE,材料参数如表3所示,逐孔起爆孔间延期为5 ms,炸药状态方程(Jones-Wilkins-Lee(JWL)状态方程)如下:

表3 炸药材料及JWL状态方程参数Table3 Parameters for explosive materials and JWL equation of state

式中:p为由JWL状态方程定义的爆轰压力,V为相对体积,E为初始比内能,A、B、R1、R2、ω 为描述JWL 状态方程的5个独立参数[29-30]。

1.2.2岩石和充填体材料

采用具有运动硬化特性的弹塑性动态破坏本构模型来模拟爆炸高应力下的岩石响应情况,同时引入MAT_ADD_EROSION 关键字观察微裂隙生成情况,并按照拉应力破坏准则对破坏条件进行限定,岩石与充填体材料参数如表4所示[31-33]。

表4 岩石和充填体材料参数Table 4 Parameters for rocksand filling materials

2 结果分析

2.1 爆破作用对界面耦合体的损伤机理

2.1.1爆破致裂时空演化规律

以养护时间为7天的平直形界面耦合体为例,起爆过程的应力以及裂隙的时空演化过程如图4所示。

由图4可知,第1 个炮孔起爆后,爆炸应力波经过1.5 ms到达耦合界面,在穿过耦合界面时,由于界面两侧的物质材料不同,应力波会产生不同程度的透射与反射现象,造成一定程度的衰减。第1个炮孔距界面较远,故起爆后对界面的扰动较小,未在界面处产生明显裂隙。第2个炮孔在5.0 ms时起爆,在爆炸应力波的作用下同样产生粉碎区以及径向裂隙,但此时炮孔距界面较近,爆破带来的扰动对界面产生了显著影响,导致界面处产生了由应力波剪切作用导致的沿界面的裂隙以及由拉伸作用导致的伸向充填体内部的裂隙。第3个炮孔起爆过程中产生的应力波会进一步扩展界面处已有裂隙,最终生成的爆破裂隙图如图4(h)所示。

图4 爆破应力云图(以7 d 龄期的平直形界面耦合体为例)Fig.4 Blasting stress nephograms (taking the 7-day-agecoupling body with a flat interface as an example)

2.1.2XY方向应力时程曲线

在模型中设置2条监测线,每条监测线上等距布置4个监测点,标号按顺序记为1~8。针对2种模型,监测点1~4布置方式不变,监测点5~8布置方式的差异是便于在分析时与监测点1~4进行对比。后续时程曲线分析均采用此监测点布置方式,如图5所示。

图5 监测点布置方式示意Fig.5 Layout of monitoring points

采用两帮炮孔模型,以7 d 龄期平直形界面耦合体为例,其监测点XY方向的应力时程曲线对比如图6所示。在模拟的均质岩体内,爆炸应力波是以炮孔为中心向四周呈放射状传播,体现为监测点1与监测点5应力时程曲线形状类似。但监测点1的峰值拉、压应力较监测点5的大,表明耦合界面对应力波的传播存在影响。这是因为监测点1更接近耦合界面右侧的充填体,相较于岩体,充填体力学性能弱,因此爆炸应力波倾向于朝力学性能弱的一侧发展,导致监测点1与监测点5应力波峰值的差异。监测点2与监测点6的应力时程曲线差异较大,在LS-DYNA 中监测应力是以体单元的形式进行,监测点2实际位于充填体内,受到的拉压扰动较小,应力峰值不超过1 MPa。监测点3在XY方向应力值几乎为零,而处于对称位置的监测点7受到的拉、压应力较大,峰值压应力达到3 MPa。由监测点2、6与监测点3、7的时程曲线对比图易知耦合界面会吸收大部分应力波能量,削弱应力波对充填体的拉、压作用。监测点3、4的应力时程曲线存在明显的先后关系,监测点4的峰值应力出现时间滞后于监测点3,体现了应力波的传播过程,且总体上监测点4的应力峰值低于监测点3,表明爆炸应力波随距离增大而逐渐衰减。

图6 监测点应力时程曲线对比(以7 d 龄期的平直形界面耦合体为例)Fig.6 Comparison of stress-time curvesat the monitoring points(taking the7-day-age coupling body with a flat interfaceasan example)

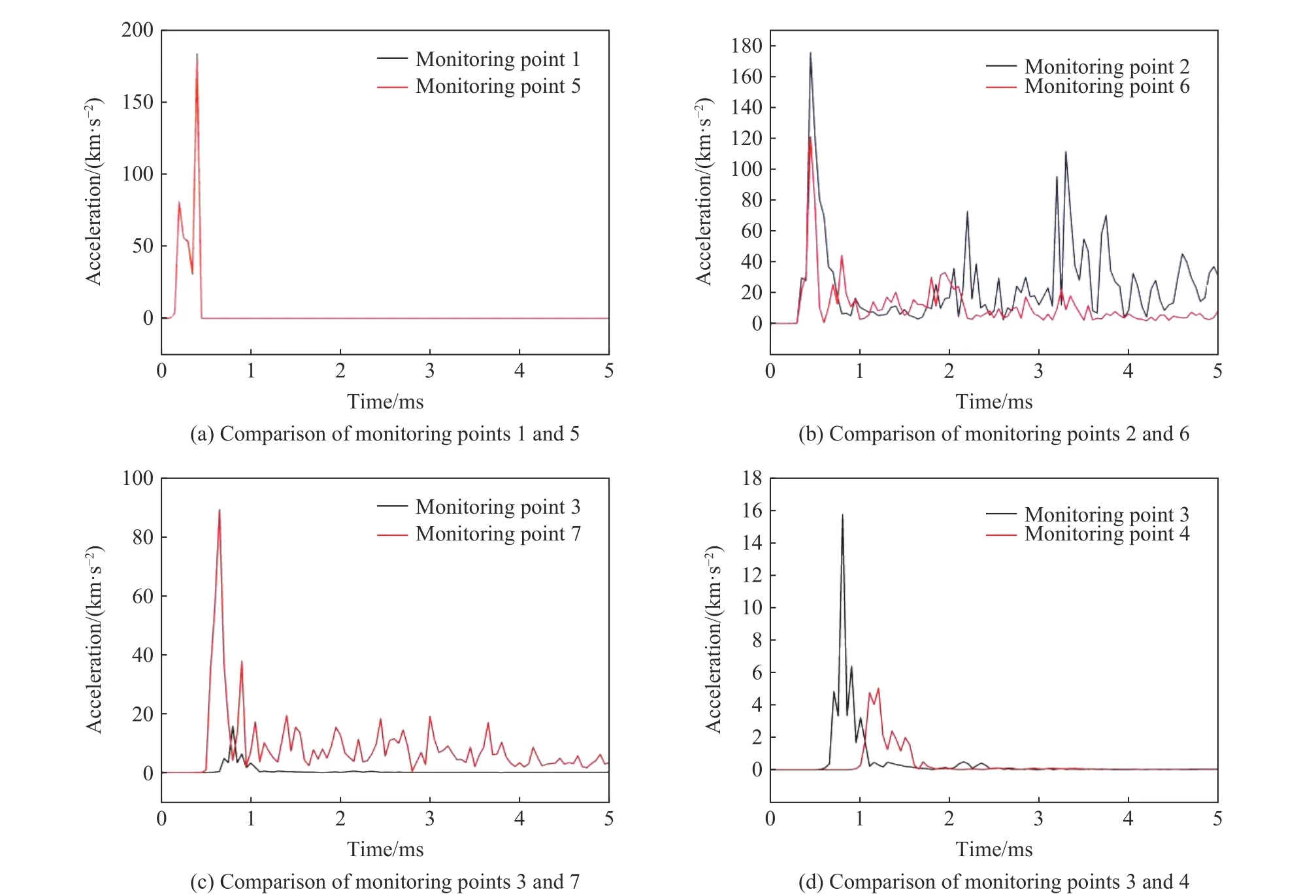

2.1.3加速度时程曲线

采用两帮炮孔模型,同样以7 d 龄期充填体平直形界面耦合体为例,其监测点加速度时程曲线对比如图7 所示。监测点1和5的加速度时程曲线图重合,表明爆炸应力波在同一介质内传播时,处于同一波阵面上的各监测点受到的动力扰动情况一致。LS-DYNA 中监测加速度能够以监测点单元的形式进行,即此时的监测点2正好位于耦合界面上,应力波在经过界面时会发生不同程度的折、反射现象,折射和反射的应力波叠加导致界面上的监测点加速度峰值更大。监测点3、7的加速度曲线差异说明爆炸应力波经过耦合界面后迅速衰减,考虑为应力波经过界面时损失了大部分能量,导致监测点3的加速度峰值低于监测点7的。在充填体中爆炸应力波的衰减情况显著,对应图7(d)中监测点4的加速度峰值较监测点3的小。

图7 监测点加速度时程曲线对比(以7 d 龄期的平直形界面耦合体为例)Fig.7 Comparison of acceleration-timecurves at the monitoring points(taking the 7-day-age coupling body with a flat interface as an example)

2.2 不同粗糙度对耦合界面爆破损伤影响

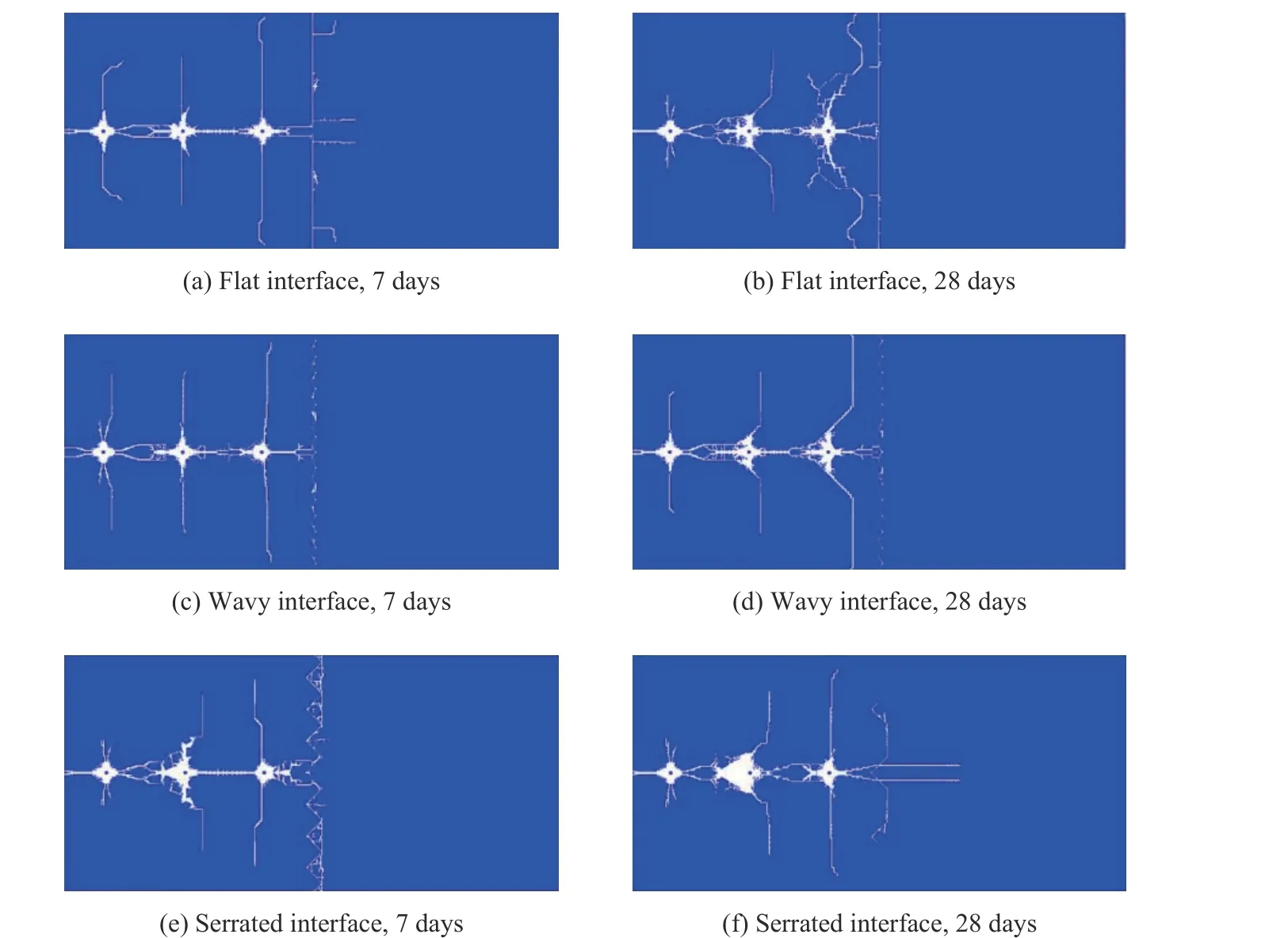

2.2.1裂隙扩展

图8为爆破后3种不同粗糙度界面耦合体的裂隙扩展情况。对于单排炮孔,平直形耦合界面主要产生沿耦合界面的裂隙和垂直于耦合界面的裂隙,此时的力学作用以拉、压、剪为主。而波浪形和锯齿形耦合界面主要产生沿耦合界面的裂隙和切齿裂隙两种,垂直于耦合界面向充填体内部延伸的裂隙仅在锯齿形耦合界面的2个齿中存在,且延伸长度较小,此时的力学作用以压、剪为主。

图8 不同粗糙度耦合界面爆破裂隙对比(以采用不同炮孔模型逐孔起爆的7 d 龄期界面耦合体为例)Fig.8 Comparison of blasting cracksat different roughness coupling interfaces (taking the 7-day-ageinterface coupling body detonated hole by hole based on different blasing holemodelsas an example)

对于两帮炮孔,3种不同粗糙度的耦合界面在第1 个炮孔起爆后就可产生沿界面的裂隙,并贯通整个模型。第2个炮孔和第3个炮孔爆破产生的碎石使得爆破裂隙进一步闭合,并产生剪切作用。而耦合面处的剪切性能与界面参数如齿高、齿宽有关,所以不同粗糙度耦合界面的剪切性能不同,从而导致耦合界面受损程度的差异。相较于单排炮孔,两帮炮孔距耦合界面更近,因此充填体受扰动情况更加显著,导致3种不同粗糙度的界面上都会产生更明显的深入充填体内部的裂隙。

分析裂隙扩展图可知,对于同种炮孔模型,粗糙度更大的锯齿形耦合界面受损程度相对较低,故认为在一定程度上提高界面粗糙度会降低其损伤程度。

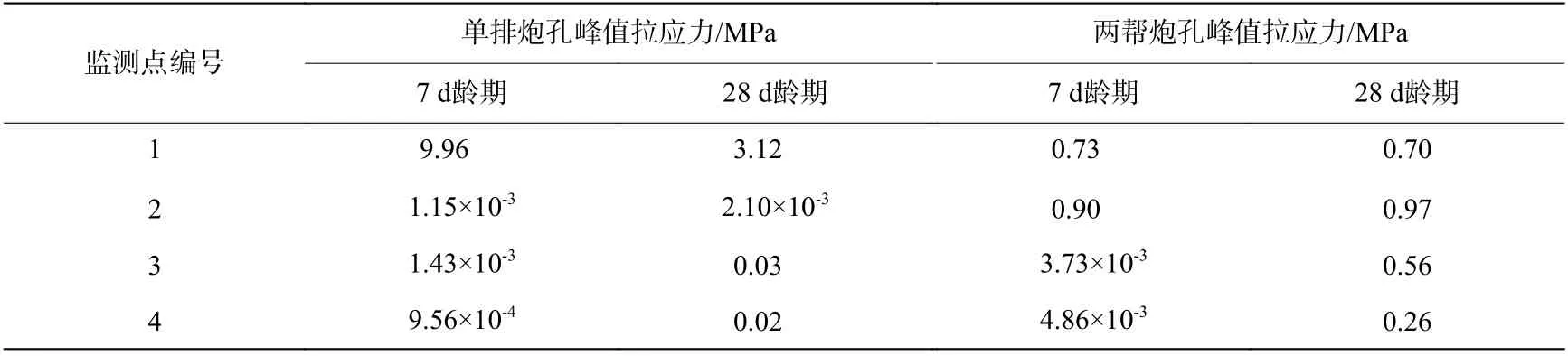

2.2.2峰值应力

表5为不同粗糙度界面耦合体的1~4监测点的峰值拉应力数值对比,其中界面耦合体养护龄期为7 d,起爆方式为同时起爆。

表5 不同粗糙度界面耦合体监测点1~4峰值拉应力Table 5 Peak tensile stressat monitoring points 1−4 in the interface coupling bodies with different roughnesses

由表5可知,对于单排炮孔,cjr=0的耦合界面在监测点1处受到的拉应力峰值较大,而监测点2~4 处拉应力峰值为零。cjr=8的耦合界面在监测点1处拉应力峰值较cjr=0界面的小,但其在监测点2处仍受到较大的拉应力作用,监测点3、4处受到的影响较小。cjr=20的耦合界面在监测点1处的应力峰值最小,在监测点2~4 处受到的拉应力峰值较小。分析可知:在界面JRC值由0提高至8的过程中,界面处受到的冲击波力学作用增强;JRC值由8提高至20的过程中,界面处受到的冲击波力学作用减弱。在模拟的3种JRC值耦合界面中,cjr=20的耦合界面受到的拉应力最小,可以推测出提高界面JRC值,界面处受力情况呈先上升后下降的趋势。这种变化趋势在两帮炮孔模型的各监测点峰值拉应力对比中呈现得更明显。

2.3 不同龄期充填体耦合界面爆破损伤分析

2.3.1裂隙扩展

不同龄期充填体耦合界面在受到爆破扰动后产生的裂隙如图9~10所示。对于单排炮孔,28 d 龄期充填体耦合界面受爆破扰动产生的裂隙范围更小,且主要为沿耦合界面的裂隙,仅在锯齿形界面中观察到存在向充填体内部延伸的裂隙,考虑为随充填体养护时间增长,粗糙度更大的界面力学性能更强,导致爆破不足以产生沿界面的贯通裂隙,从而使剩余爆生气体膨胀产生伸向充填体内部的拉伸裂隙,这属于模拟中遇到的偶然现象,当爆生气体足以产生沿界面的贯通裂隙时,不会产生伸向充填体内部的裂隙。对于两帮炮孔,两种不同龄期充填体耦合界面的损伤呈现出与单排炮孔相同的规律,同时28 d 龄期充填体耦合界面并未产生明显的向充填体内部延伸的裂隙,表明在两帮炮孔起爆时,耦合界面主要受到剪切作用。分析裂隙扩展图可知,增加养护时间会使耦合体受到的损伤减弱,同时界面破坏逐步从受拉转化成剪切损伤为主。

图9 不同龄期、不同界面粗糙度界面耦合体爆破裂隙对比(以基于单排炮孔模型逐孔起爆的界面耦合体为例)Fig. 9 Comparison of blasting cracksin different-ageinterfacial coupling bodies with different interface roughnesses(taking the interface coupling bodies detonated hole by hole based on the the single-row blasting hole model asan example)

2.3.2峰值应力

表6为不同龄期界面耦合体的监测点1~4的峰值拉应力数值对比,其中界面形态为平直形界面,起爆方式为同时起爆。

表6 不同龄期界面耦合体监测点1~4峰值拉应力Table6 Peak tensilestress at monitoring points1−4 in different-ageinterface coupling bodies

由表6可知,随着充填体养护时间增长,不同炮孔模型起爆在监测点1处产生的峰值拉应力减小,而在监测点2处峰值拉应力数值略有增加,监测点3、4处的峰值拉应力值增大。考虑随着充填体养护龄期增长,充填体力学性能增强,充岩耦合界面处应力波折反射程度加剧,导致界面及充填体内受到的拉应力值增加。

图10 不同龄期、不同界面粗糙度界面耦合体爆破裂隙对比(以基于两帮炮孔模型逐孔起爆的界面耦合体为例)Fig.10 Comparison of blasting cracks in different-age interfacial coupling bodies with different interface roughnesses(taking the interface coupling bodies detonated hole by hole based on the the edge blasting hole model as an example)

2.4 不同起爆方式对耦合界面爆破损伤分析

2.4.1裂隙扩展

图11~12为不同起爆方式下7 d 龄期充填体的单排和两帮炮孔爆破裂隙扩展图。对于单排炮孔,7 d 龄期充填体受到同时起爆的扰动后在界面处产生的裂隙较逐孔起爆少,其中平直形界面更能明显观察到这种差异。对于两帮炮孔,同时起爆产生的扰动会造成贯通整个界面的裂隙,而逐孔起爆会造成伸向充填体内部的裂隙,造成充填体受损。综合分析得出同时起爆对界面的扰动弱于逐孔起爆的规律。

图11 基于单排炮孔模型,不同起爆方式下,界面粗糙度不同的7 d 龄界面耦合体爆破裂隙对比Fig.11 Comparison of blasting cracks in 7-day-age interface coupling bodies with different interfacial roughnesses detonated by different modes based on the single-row blasting holde model

2.4.2峰值应力

表7为不同起爆方式下界面耦合体的监测点1~4的峰值拉应力数值对比,其中界面形态为平直形界面,界面耦合体养护龄期为7 d。

表7 不同起爆方式下界面耦合体监测点1~4峰值拉应力Table7 Peak tensile stressat monitoring points 1−4 in interfacial coupling bodies with different detonation modes

图12 基于两帮炮孔模型,不同起爆方式下,界面粗糙度不同的7 d 龄界面耦合体爆破裂隙对比Fig.12 Comparison of blasting cracks in 7-day-age interface coupling bodies with different interfacial roughnesses detonated by different modesbased on the edge blasting holde model

由表7可知,对于单排炮孔模型,同时起爆在监测点1处产生的拉应力峰值较逐孔起爆高,在监测点2~4处均小于逐孔起爆;对于两帮炮孔模型,同时起爆在各监测点处拉应力峰值都较逐孔起爆低,分析得出界面耦合体在不同起爆方式下受力情况不同,逐孔起爆产生的扰动比同时起爆大,在同等条件下耦合体的充填体部分受到的损伤更大。

3 结 论

采用显式动力分析软件ANSYS/LS-DYNA,建立了充-岩耦合体动力仿真模型,探讨了爆破冲击对界面耦合体的力学作用机理,探究了结构面特征、充填体力学性能和起爆方式等因素变化对界面耦合体受爆破扰动下裂隙扩展及应力波峰值应力的影响规律,得到的结论如下。

(1)模拟结果验证了爆炸冲击会对界面耦合体产生拉、压和剪3种力学作用,在应力波经过耦合界面时,会发生不同程度的折射和反射现象,导致应力波能量快速衰减等已知规律。

(2)不同的界面参数会影响爆破冲击对耦合界面的剪切作用,表现为不同节理粗糙度的耦合界面产生的主要裂隙类型不同,随着节理粗糙度的提高,界面处受力情况呈先上升后下降,整个耦合体的受损情况降低的规律。

(3)随着充填体养护时间的增长,充填体力学性能上的提高使得爆破对其拉伸作用效果明显减小,耦合面破坏逐步从受拉转化成剪切损伤为主。同时起爆比逐孔起爆对耦合界面的扰动弱,耦合界面处裂隙扩展范围比逐孔起爆小,且未出现沿齿根断裂的裂隙,剪切作用被削弱。