仿生波纹夹层结构耐撞性分析及优化*

黄 晗,许述财,陈 姮

(1.南京航空航天大学航天学院,江苏 南京211106;2.清华大学汽车安全与节能国家重点实验室,北京100084;3.陆军工程大学野战工程学院,江苏 南京210001)

夹层吸能结构是一种由两层外面板和中间波纹夹芯组成的复合结构,根据拓扑形式主要分为点桁架夹层结构、波纹夹层结构和蜂窝夹层结构等。其中波纹夹层结构具有隔热、降噪和防冲击等特性,被广泛应用于船舶、航空航天等领域。研究人员对金属波纹夹层结构在爆炸冲击、低速冲击作用下损伤变形模式和吸能特性进行大量的试验和仿真研究[1-2]。邓泽华等[3]提出了一种梯度波纹夹层防护结构,并对其超高速碰撞特性进行了仿真研究,结果表明夹层结构中前置波纹板对撞击动能中不可逆功的吸收量和吸收占比最大,该研究结果对被动防护结构的设计具有参考价值。潘晋等[4]探讨了不同焊接形式的波纹夹层结构在冲击荷载作用下的耐撞性能,结果表明未焊接形式的波纹夹层结构的耐撞性能最优。骆伟等[5]分析了芯层几何构型对复合材料波纹夹层结构冲击特性的影响,结果表明芯层的几何构型在低能冲击下对结构的冲击损伤范围和吸能特性有较大的影响,而在高能冲击下影响却很小。He等[6]、Liu 等[7]、He等[8]研制了一种由碳纤维面板和铝合金夹芯的复合夹层结构,开展了不同夹芯层厚度、冲击能量和冲击锤头位置条件下的冲击试验和仿真研究,分析了夹层结构吸能特性、变形模式和失效机理,结果表明随着冲击能量的增加,夹层结构损伤变形模式由脱层变为缩进和弯曲,研究结果可为多功能轻量化结构设计提供思路。

自然界生物经过长期进化,获得适应复杂环境的组织结构,且表现出优异的力学性能,受此启发,研究人员将生物结构特征应用于功能材料、吸能结构的设计中。近年来,随着工程仿生技术迅速发展[9-10],学者们采用结构仿生原理对夹层结构进行研究。甲虫外壳既可以缓冲外界冲击、吸收能量,同时保护体内器官免受外界的伤害,非常适合应用在结构抗撞性和能量吸收装置中。甲虫外壳微观结构呈现夹芯层状结构,被广泛应用于仿生设计中[11]。郭婷等[11]通过对甲壳虫外壳中层间芯柱的微结构分析,结合结构仿生学方法设计了一种轻量型的高强度缓冲吸能结构,利用ANSYS/LS-DYNA 软件分析其抗冲击特性,结果表明该结构与圆管结构相对比,压缩载荷稳定,抗冲击性能更好,其在结构防撞性和能量吸收装置中具有应用前景。Zhang 等[12]设计了一种仿甲虫翅鞘微观结构的蜂窝夹层板BEP,该夹层板抗压强度和能量耗散能力分别为普通蜂窝夹层板的2.44倍和5 倍。基于虾螯微观结构仿生原理,Yang等[13]设计了一种双向正弦波纹夹层结构,分析了波纹高度、数量和厚度对其耐撞性的影响,结果表明相较于三角形波纹和单向波纹夹层结构,该夹层结构通过降低初始峰值载荷提高其耐撞性。

为提高薄壁结构的耐撞性和吸能性,本文中基于雀尾螳螂虾螯抗冲击区域微观结构特点,结合结构仿生学原理设计多层薄壁夹层结构;利用有限元法分析仿生薄壁结构的变形、力学响应,开展不同冲击工况下仿生夹层结构缓冲吸能特性研究。采用粒子群优化算法进行多目标优化,获取仿生夹层结构最优结构尺寸,探讨夹层结构变形机理,建立载荷及变形模型。以期本文研究结果可为薄壁结构缓冲吸能元件的轻量化、仿生设计以及多目标优化提供新思路。

1 仿生夹层仿真分析

1.1 夹层结构仿生设计

雀尾螳螂虾属于口足类肉食性动物,通过前端虾螯高速冲击进行捕食,虾螯能轻易敲碎贝类、螺类动物的外壳。高速冲击过程中,虾螯瞬时速度达到23 m/s,且承受超过105m/s2的加速度和1.5 kN 的冲击力[14-15]。研究结果[14]表明,虾螯能够承受较高强度的冲击,并能够通过自身结构吸收冲击能量,呈现出优异的高强、止裂、耐冲击等特性。

微观分析发现,虾螯前端趾(见图1)顶部为与外界载荷接触部分,最外层结构由类似水晶矿物质组成,内层由平行的层叠状纤维结构组成,坚硬的外层和稍软的内层共同组成抗冲击区域(见图1(c))[15-17]。通过CT(computed tomography)扫描观察虾螯抗冲击区域微观结构(见图1(d)),发现沿载荷冲击方向存在近似的周期性的人字形单元。对人字形单元采用高度A和宽度λ 进行表征,其中,λ 基本保持在45µm,A则由外层的50µm 逐渐增大到100µm。由此可知,虾螯抗冲击区域沿载荷冲击方向存在不同梯度分布的人字形微单元。

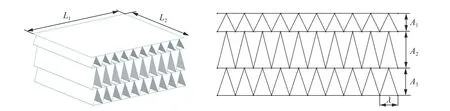

基于上述分析,本文中设计人字形(三角形)单元仿生波纹夹层结构,包括单层、双层和三层夹层结构。以三层波纹夹层结构为例,如图2所示,该结构借鉴了虾螯微观结构中梯度分布的人字形单元。夹层结构长度L1和宽度L2均为200 mm,厚度为0.1 mm。为保证每层人字形单元数目相同,各层人字形单元宽度λ 取相同数值20 mm。本文中定义高度A和宽度λ 的比值为人字形单元的高宽比γ,如下式所示:

图2 仿生波纹夹层结构(3层)Fig.2 Bionic corrugated-core sandwich structure (threelayers)

式中:γ1、γ2和γ3分别为第1、2、3层人字形单元的高宽比,A1、A2和A3分别为第1、2、3层人字形单元的高度。通过调整高度A数值实现不同高宽比γ,并分析不同γ 对结构耐撞性的影响。

1.2 仿生夹层有限元分析

为探讨波纹高宽比分布对薄壁管耐撞性的影响,选取结构参数γ 作为试验因素,其中单层和双层均采用全面试验,三层结构各种因素组合较多,采用正交试验方案。因素γ 水平范围为0.5~2.0,对应的A范围为10~40 mm,分为4个等间距水平,采用正交表L16(45)安排试验方案。

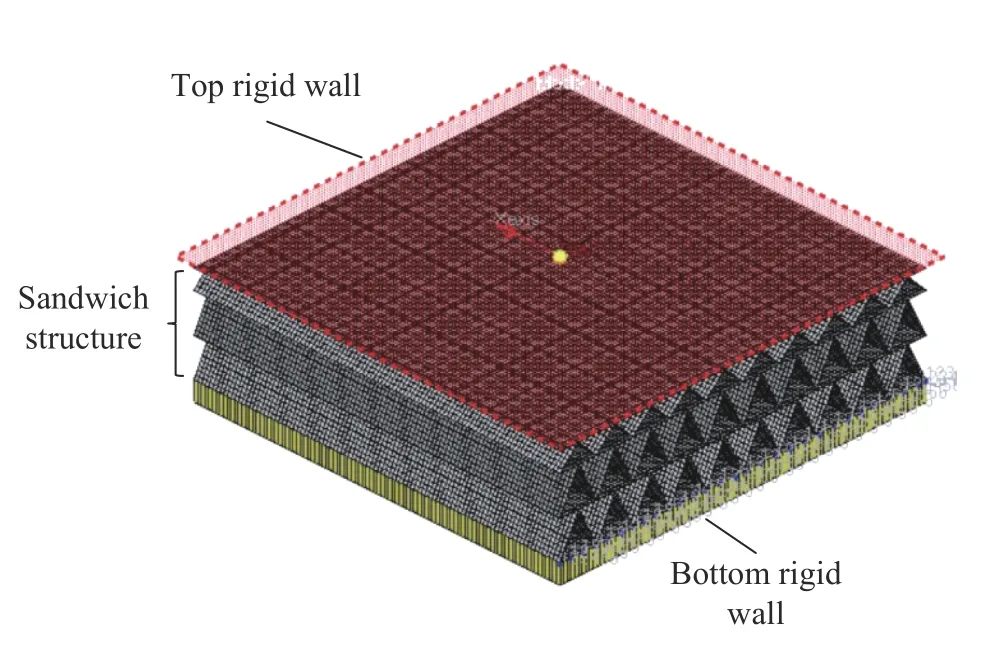

Hypermesh 中建立夹层结构有限元模型,材料选用5053铝基芯材,对应材料编号为MATL24(多线性弹塑性材料),材料密度为2.7×103kg/m3,弹性模量为68 GPa,泊松比为0.34,屈服强度为65 MPa[13]。夹层结构顶端施加100 kg 的移动刚性墙,底部为固定约束的刚性墙,材料编号为MATL20,顶端刚性墙的碰撞速度设置为10 m/s,模型网格尺寸划分为2 mm×2 mm,如图3所示。结构模型采用四边形Belytschko-Tsay 壳单元,积分点数目为5,接触设置为“面自接触”,摩擦因数设置为0.3。

图3 仿生波纹夹层结构有限元模型Fig.3 A finite element model for the bionic corrugated-coresandwich structure

为评价结构耐撞性,一般将初始峰值载荷Fp和比吸能Es作为指标。比吸能定义为:

式中:E为碰撞过程中吸收能量,m为夹层结构质量,F(δ)为碰撞力,δ 为碰撞压缩位移。

2 仿真结果分析

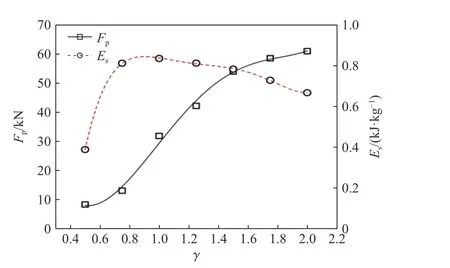

单层波纹结构耐撞性如图4所示。由图4可知,随着γ 的增大,初始峰值载荷增大,比吸能先增大,γ>1.0后,比吸能随γ 的增大逐渐减小。由此可知,波纹单元宽度不变的条件下,当单元高度超过一定值后,其结构耐撞性能逐渐变差。

图4 单层波纹结构峰值载荷和比吸能随高宽比变化关系Fig.4 The initial peak load and specific energy absorption of single-layer structure versus with height-to-width ratios

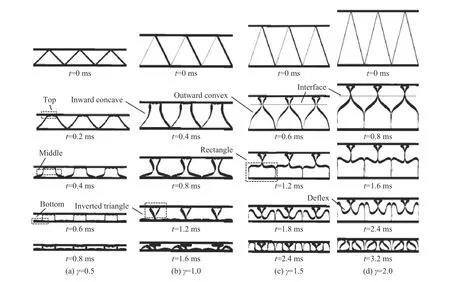

图5为不同γ 的单层结构变形模式。初始阶段夹芯被压缩的部分定义为顶端,以夹芯两边向内侧凹陷的位置为分界线(图5中虚线),分界线以下部分定义为底部,其余部分为夹芯中部。γ = 0.5时,三角形单元顶端首先被压缩,t= 0.4 ms时夹芯中部开始变形,直至呈现为矩形,此时夹芯底部与下底板贴合;γ =1.0时,单元顶端变形后,t=0.4 ms时夹芯中部向内侧凹陷,逐渐形成呈现倒三角形,进一步压缩后,夹芯底部产生向上的翘曲;γ =1.5时,t= 0.6 ms时夹芯中部内侧凹陷并接触,接触面上方呈现倒三角形(t= 1.2 ms),接触面下方夹芯逐渐形成矩形(t=1.6 ms),矩形两侧与相邻单元接触后,夹芯结构变形主要表现为向下弯曲;γ = 2.0时变形过程与γ = 1.5时的类似。

图5 单层波纹结构变形Fig. 5 Deformation of single-layer structures

对单层波纹结构变形特点分析得出,γ 较小时,夹芯变形主要表现为顶端和中部压缩折叠。γ=1.0时,单元底部出现弯曲变形,当γ 进一步增大时,弯曲变形吸能较单元结构自身折叠吸能少,从而导致结构比吸能开始减小。γ 增大到1.5后,除顶端压缩外,夹芯底部弯曲成为主要变形模式,夹芯两边的内凹位置随γ 的增大向上移动。随着γ 的增大,相同压缩位移时,夹芯顶端参与压缩变形的部分减少,这是导致峰值载荷增大的原因;结构的质量随γ 的增大而增大,弯曲变形吸收的冲击能量增加不明显,因此比吸能减小,单层波纹结构耐撞性随γ 的增大逐渐变差。

双层波纹结构耐撞性如图6所示。由图6(a)可知,随着γ1的增大,初始峰值载荷整体呈现先增大后减小趋势,平均变化26.7%。初始峰值载荷随γ2的增大而减小,平均降低了37.8%,下层结构的存在有利于降低峰值载荷。值得注意的是,γ1<γ2时的峰值载荷明显较小。比吸能变化规律如图6(b)所示,比吸能随γ1和γ2变化呈现一定对称性,即结构上层和下层γ 值互换时,比吸能变化较小。比吸能随γ1和γ2增大而减小,分别减少了11.8%和14.9%。由此可见,下层结构对耐撞性的影响强于上层结构。

图6 双层波纹结构峰值载荷和比吸能随高宽比变化关系Fig.6 The initial peak load and specific energy absorption of double-layer structure versus with height-to-width ratios

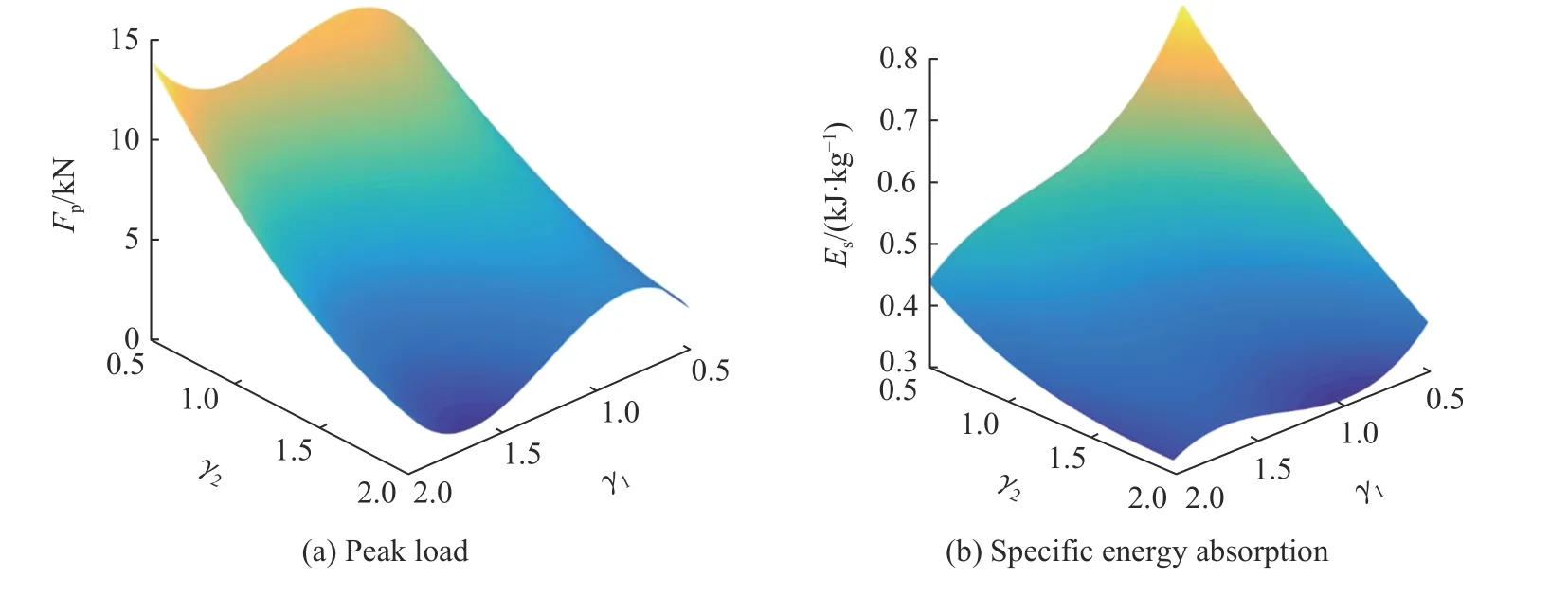

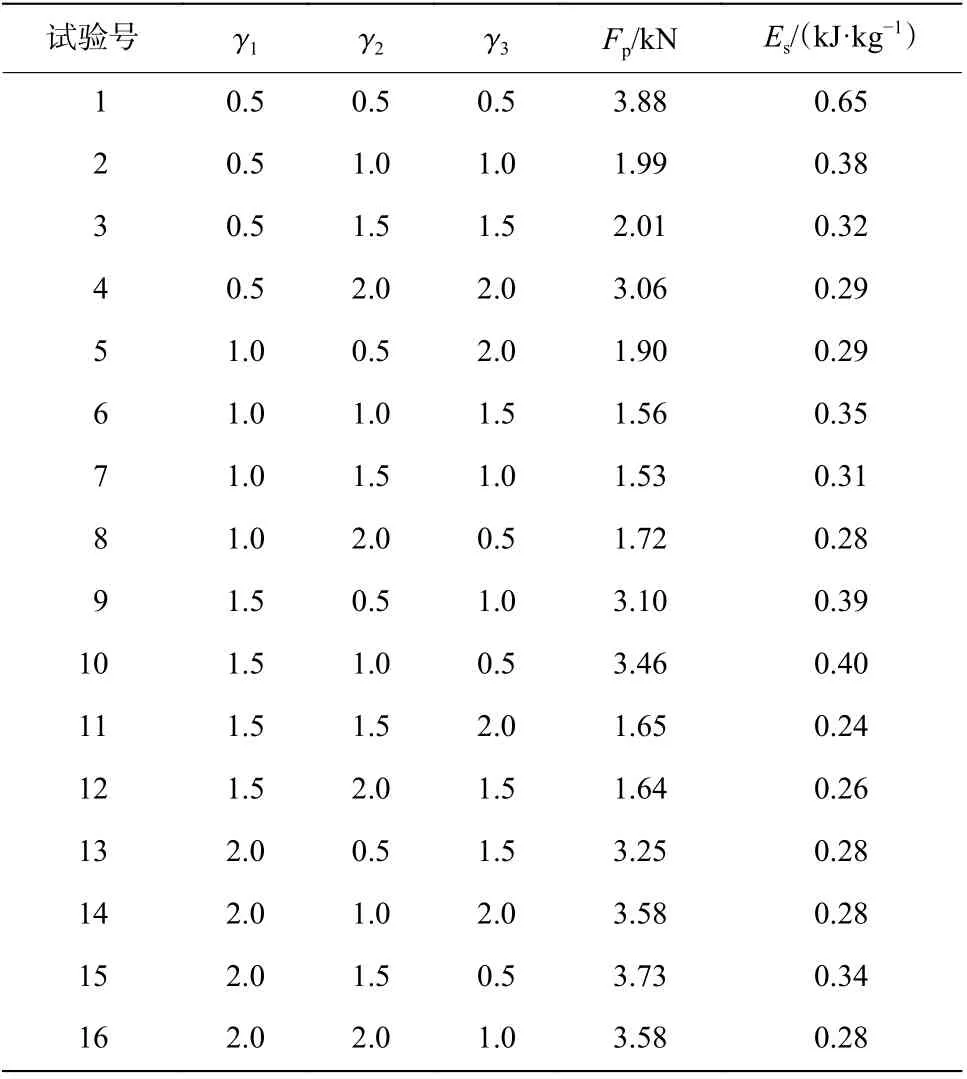

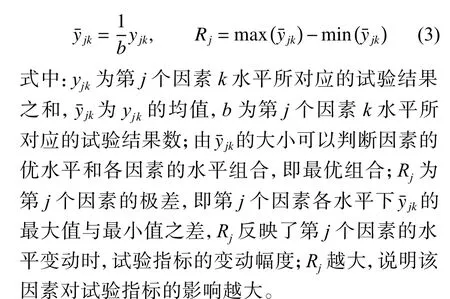

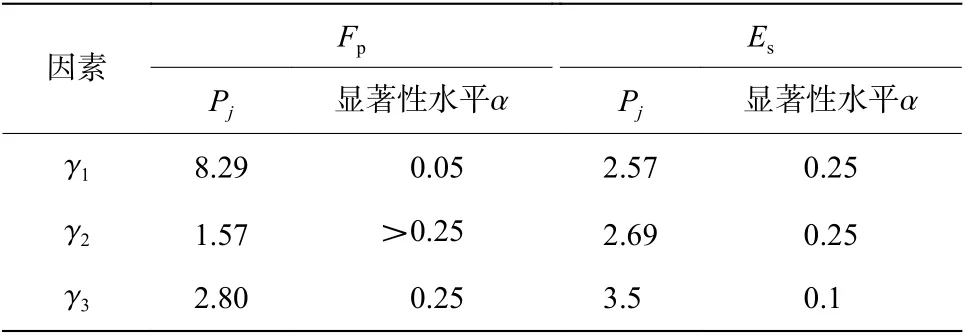

三层波纹结构峰值载荷和比吸能仿真结果如表1所示。采用极差和方差分析方法分析试验因素对耐撞性指标的影响。极差分析中需计算2个参数y¯jk和Rj:

表1 三层波纹结构耐撞性仿真结果Table 1 Simulated crashworthiness of three-layer sandwich structures

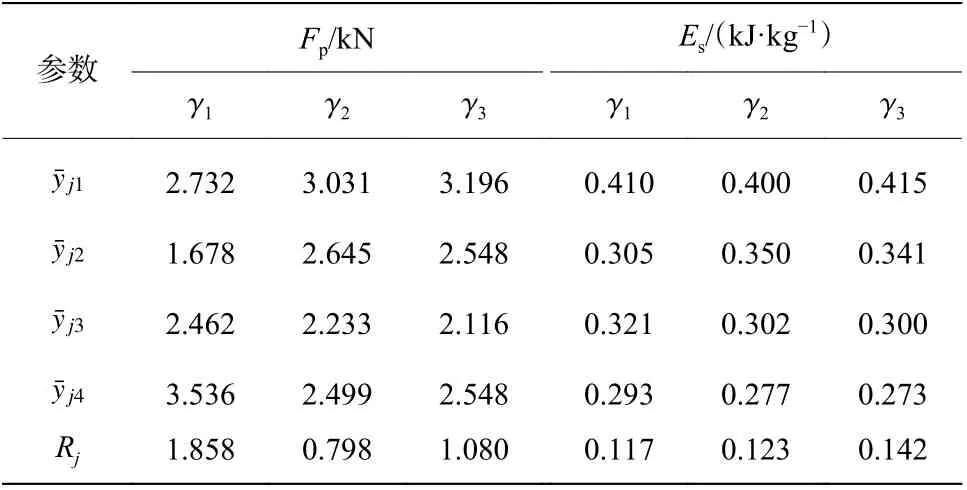

极差分析结果如表2 所示。由表2 可知,影响初始峰值载荷Fp最明显的因素为γ1,其次是γ3,γ2的影响最小,最优组合中因素取值为γ1= 1.0,γ2=1.5,γ3= 1.5。影响比吸能Es最明显的因素为γ3,其次是γ2,γ1的影响最小,最优组合中因素取值为γ1=0.5,γ2= 0.5,γ3= 0.5。结果表明,较小的γ 值有利于提高结构比吸能,但此时初始峰值载荷较大,因此,需要综合考虑两者影响,对结构进行参数优化。

表2 极差分析结果Table 2 Results of range analysis

式中:S为所有试验数据与其平均值的偏差平方和,Sj为j因素偏差平方和,Se为试验误差引起的偏差平方和,m为因素个数,a为总试验数。

在进行因素显著性检验时,采用Fisher 的统计检验法,构建如下统计量:

式中:Pj为第j个因素的检验值,fj为第j个因素的自由度,fe为误差的自由度,各因素自由度均为3,误差自由度为6。当Pj>Pα(fj,fe)时,认为在显著性水平α 下,因素的水平变动对试验指标影响有显著影响。根据检验分布表结果可知,P0.25(3,6)=1.78,P0.10(3,6)=3.29,P0.05(3,6)=4.76,P0.01(3,6)=9.78。试验指标Fp和Es的方差分析计算结果如表3所示。

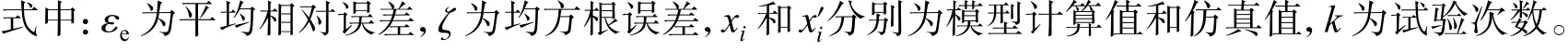

表3 方差分析结果Table3 Resultsof varianceanalysis

由表3可知,因素γ1的显著水平为0.05,表明γ1对初始峰值载荷Fp有显著影响(α≤0.1)。因素γ2的显著水平大于0.25,表明其对初始峰值载荷影响不明显,这与极差分析结果相对应。对比吸能Es有显著影响的因素为γ3,显著水平为0.1。

3 结构尺寸优化

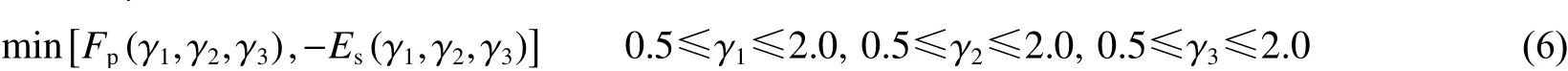

为了获取结构最优参数,对上述3种波纹结构进行优化,优化目标包括峰值载荷和比吸能,优化参数为结构各层高宽比γ,如下式:

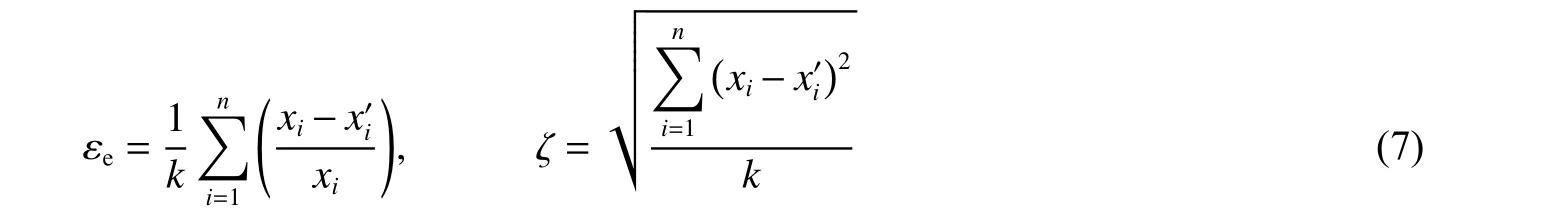

为解决上述多目标优化问题,采用多目标粒子群优化方法,该方法被广泛应用于薄壁结构耐撞性优化[18-19]。本文采用多项式作为多目标粒子群优化的元模型,拟合获取初始峰值载荷、比吸能关于结构参数γ 的对应关系。模型精度通过平均相对误差和均方根误差进行评估,如下:

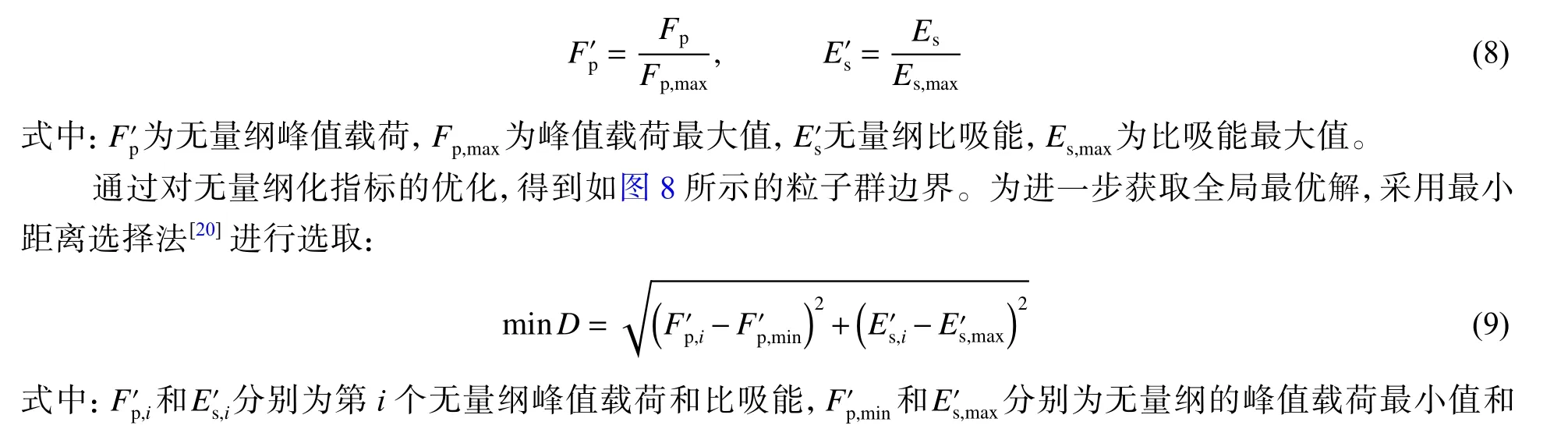

模型预测的峰值载荷和比吸能变化关系如图7所示。由图7可知,随着夹层结构层数的增加,初始峰值载荷明显减小。单层结构的比吸能随初始峰值载荷的增大,先增大后减小;双层结构中,比吸能随初始峰值载荷的增大而增大。图7(b)和图7(c)数据点主要集中于左下角,此时结构具有较小的比吸能和初始峰值载荷。

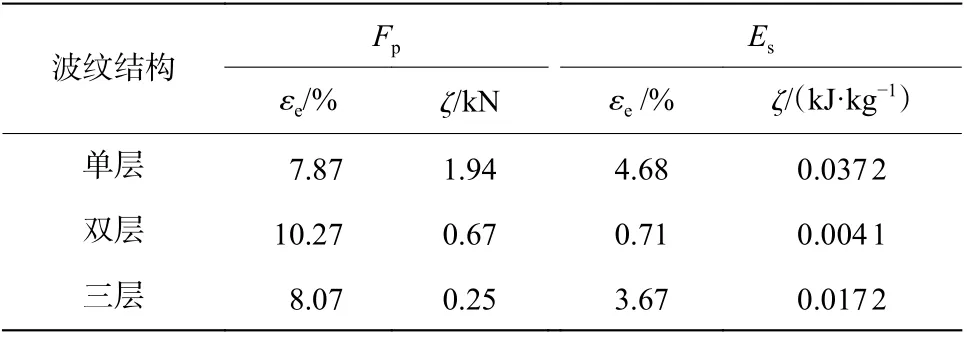

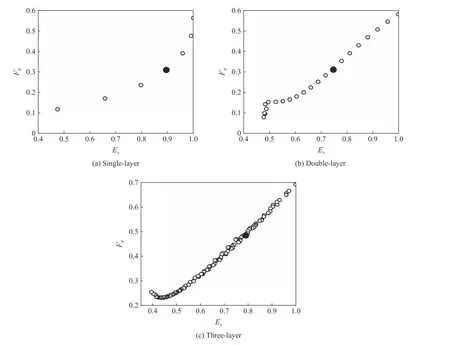

模型拟合误差分析如表4所示。比吸能拟合精度高于峰值载荷,峰值载荷平均相对误差不大于10.27%,均方根误差小于1.94 kN。随着结构层数增加,均方根误差减小,模型整体拟合精度提高。双层结构比吸能的平均相对误差不大于1%,明显高于单层和三层结构比吸能的平均相对误差。综上所述,多项式模型能够较好地描述波纹结构耐撞性指标。优化目标包括初始峰值载荷和比吸能,由于两者单位不统一,需要对指标进行无量纲化,即:无量纲的比吸能最大值。图8中标出不同层结构的最优结果(图中实心数据点),即结构具有相对较小的初始峰值载荷和较大的比吸能。表5为最优结果的具体结构参数。由表5可知,单层结构的高宽比γ1为0.8,即γ>1.0后,单层结构耐撞性能逐渐变差,结果与上文结论相符合。双层结构最优结构尺寸为γ1=0.5,γ2=1.2;三层结构最优组合为γ1= 0.6,γ2= 0.6和γ3= 0.9。多层结构的最优结果中,γ1值不大于1.0,且最底层的γ 值总是最大的,这与虾螯结构中人字形单元高宽比分布规律相类似。

表4 模型误差分析Table 4 Error analysis of the model

图8 优化结果粒子群边界Fig.8 Particle swarm boundaries of optimization results

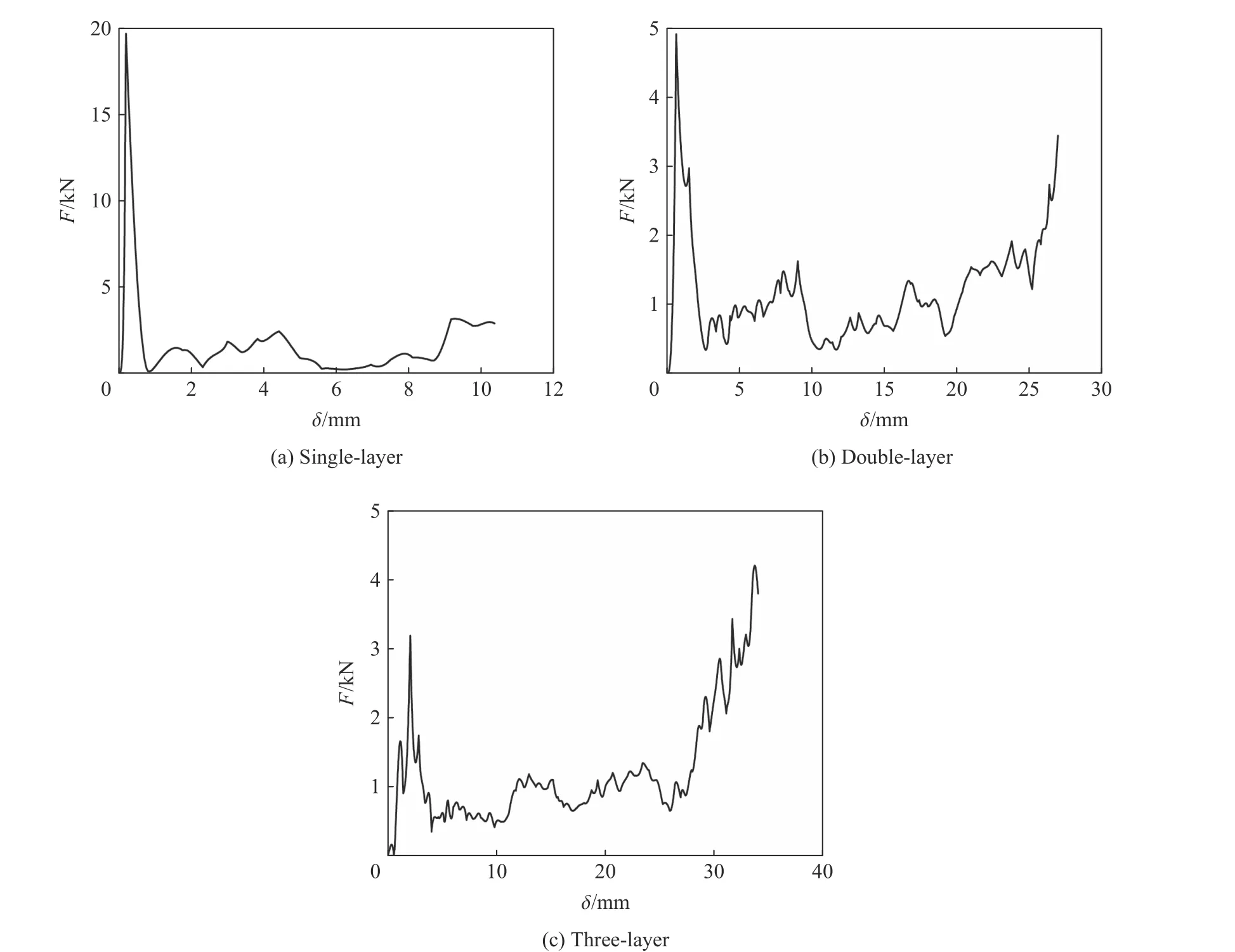

最优结构对应的初始峰值载荷和比吸能如表5所示。对优化结果进行验证对比,对应载荷F曲线如图9所示,优化结果的预测值和实际值相对误差不超过10%,进一步表明上述初始峰值载荷和比吸能模型具有较好的准确性。

表5 优化结果与验证Table 5 Optimization results and validation

图9 最优结果验证Fig.9 Validation for optimization results

4 结 论

开展了单层、双层和三层的仿生波纹形夹层结构耐撞性研究,以初始峰值载荷和比吸能为耐撞性指标,分析了单元高宽比γ(γ1、γ2和γ3分别为单元第1层、第2层和第3层的高宽比)对波纹夹层结构耐撞性影响,采用多目标粒子群优化方法得到了夹层结构最优参数,主要结论如下。

(1)单层波纹结构随着单元高宽比γ 的增大,初始峰值载荷增大,比吸能先增大后减小,γ>1.0后,其耐撞性变差。γ 较小时,夹芯变形主要表现为顶端和中部压缩折叠,γ 增大到1.5后,夹芯底部弯曲成为主要变形模式。双层波纹结构的比吸能随γ1和γ2的增大而降低,分别降低11.8%和14.9%,γ1对耐撞性的影响较γ2的强。

(2)三层波纹结构极差分析结果表明,峰值载荷和比吸能最优因素组合取值小于1.5,且较小的γ 值有利于提高结构比吸能;方差分析结果表明,对初始峰值载荷和比吸能影响最明显的因素分别为γ1和γ3,显著水平分别为0.05(γ1)和0.1(γ3)。

(3)单层结构最优结构尺寸为γ1=0.8;双层结构最优结构尺寸为γ1=0.5,γ2= 1.2;三层结构最优组合为γ1= 0.6,γ2=0.6和γ3= 0.9。优化结果的预测值和实际值相对误差不超过10%,进一步表明初始峰值载荷和比吸能预测模型具有较好的准确性。