成分对汽车用(La0.7Mg0.3)Nix合金储氢特性的影响

邵光俭,王克乐

(1.浙江经济职业技术学院,浙江 杭州 310018;2.浙江理工大学)

Re-Mg-Ni系稀土储氢合金具有生产成本低、放电容量高、储氢容量大等特点,在中国需要的高容量和高功率新能源汽车镍氢动力电池中有着广阔的应用前景[1]。科研工作者和生产厂家投入了大量的人力和物力去解决Re-Mg-Ni系稀土储氢合金的制备与应用方面的技术难题,虽然取得了一定的成果,并有部分Re-Mg-Ni系稀土储氢合金已成功应用于镍氢动力电池中,但是目前市场上常见的Re-Mg-Ni系稀土储氢合金仍然存在着循环寿命低、电池性能差等问题,低自放电容量和高功率镍氢电池的开发仍然任重道远。除了传统的制备工艺,Re-Mg-Ni系稀土储氢合金的成分设计也是影响最终合金储氢性能的关键,然而目前的研究多集中在稀土选择上,而对Re-Mg-Ni系稀土储氢合金中Ni的成分配比对储氢合金性能的影响方面报道较少[2]。笔者在调研了国内外Re-Mg-Ni系稀土储氢合金开发与应用现状的基础上,考察了成分配比和制备工艺对La-Mg-Ni系储氢合金微观组织、相组成和储氢性能的影响,以期开发出高循环寿命和高储氢性能的稀土镁基储氢合金。

1 实验部分

实验原料:金属La,电池级;电解Ni,1#Ni;羟基镍粉,t255;金属镁,纯度为99.96%。

储氢合金粉末的制备:采用真空感应熔炼的方法制备(La0.7Mg0.3)Nix(x=2.0、2.5、3.0)合金,合金铸锭熔炼前需要在坩埚中提前加入MgCl2+CaF2覆盖剂,熔炼过程中充入高纯氩气至0.05 MPa以降低Mg的挥发率,合金原料完全熔化后经过快淬或铸锭法制得铸态储氢合金[3];然后将铸态储氢合金在HT 160/17型热处理炉中进行真空热处理(825~925℃/h),随炉冷却后破碎至粒度为75 μm,得到储氢合金粉末。

测试方法:储氢合金的物相分析采用Empyrean锐影X射线衍射仪(XRD),Cu靶Kα辐射;储氢合金的储氢性能测试(吸放氢动力学和吸放氢等温平衡曲线)采用全自动储氢材料PCT测试仪;采用MIRA3型场发射扫描电镜(SEM)和附带能谱仪对储氢合金的微观形貌进行观察及对其微区成分进行测试。

2 实验结果与分析讨论

2.1 快淬法储氢合金

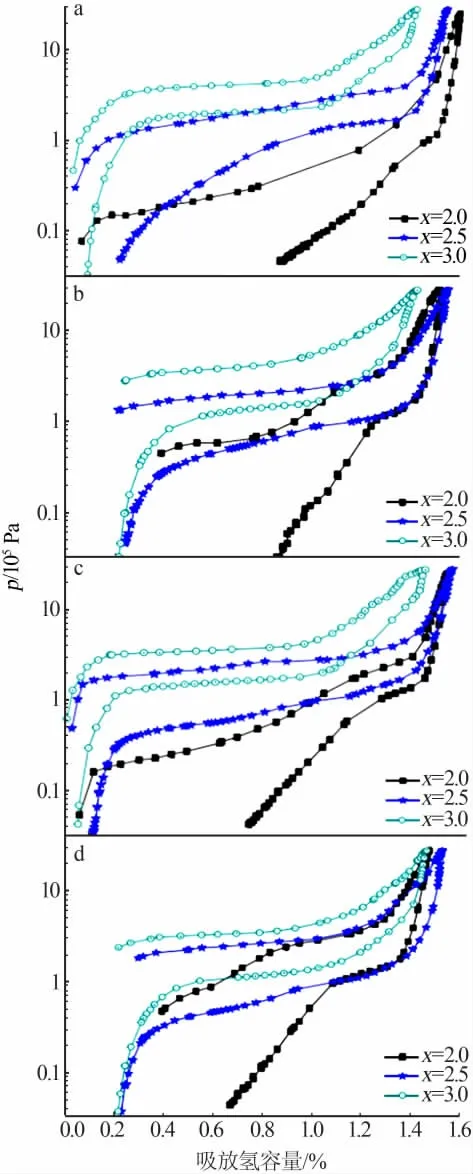

不同热处理态(La0.7Mg0.3)Nix储氢合金的PCT曲线见图1。当x从2.0增加到3.0时,铸态储氢合金的放氢平台压逐渐升高,平台宽度逐渐增大;850、900、950℃退火处理后,退火态储氢合金放氢平台压也随着x增大而升高,平台宽度随着x增大而增加。退火温度的升高会使得储氢合金的吸放氢平台逐渐趋于一致,在退火温度为950℃时x=2.0、2.5、3.0的储氢合金的吸氢容量较为接近,且都在1.45%(质量分数)附近。综合而言,当x=2.5时储氢合金具有较好的吸放氢平台压力[4],PCT曲线中体现出完全脱氢特征,且吸氢容量约为1.44%(质量分数),表明此时储氢合金具有较好的吸放氢特性[5-6]。

图1 不同热处理态(La0.7Mg0.3)Nix储氢合金的PCT曲线Fig.1 PCT curves of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

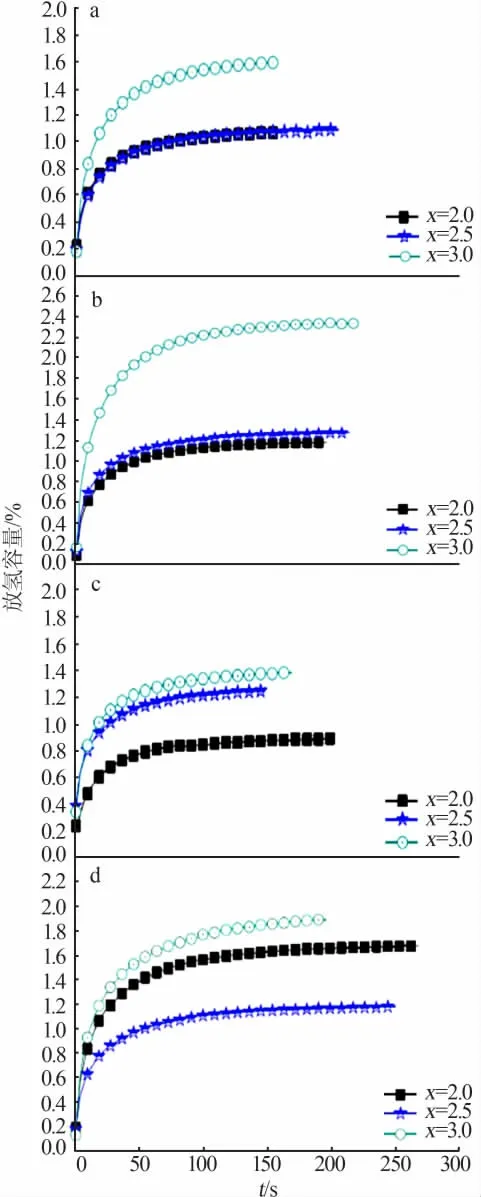

图2为不同热处理态(La0.7Mg0.3)Nix储氢合金的放氢曲线,温度为30℃。当储氢合金中x从2.0增加到3.0时,铸态储氢合金的放氢速率和放氢容量都呈现逐渐增大的特征,且x=3.0时的放氢动力学性能明显优于x=2.0、2.5时的放氢动力学性能;850、900、950℃退火处理后,退火态储氢合金的放氢速率和放氢容量的变化趋势与铸态合金一致,且都表现为x=3.0时具有最佳的放氢动力学性能。从退火温度的角度对比分析可知,850℃退火态合金中x=3.0时储氢合金的放氢动力学性能明显优于x=2.0、2.5的储氢合金,而当退火温度升高至900℃时,x=3.0时储氢合金的放氢动力学性能与x=2.5的储氢合金相近,在退火温度升高至950℃时x=3.0时储氢合金的放氢动力学性能与x=2.0的储氢合金相近。

图2 不同热处理态(La0.7Mg0.3)Nix储氢合金的放氢曲线Fig.2 Hydrogen release curves of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

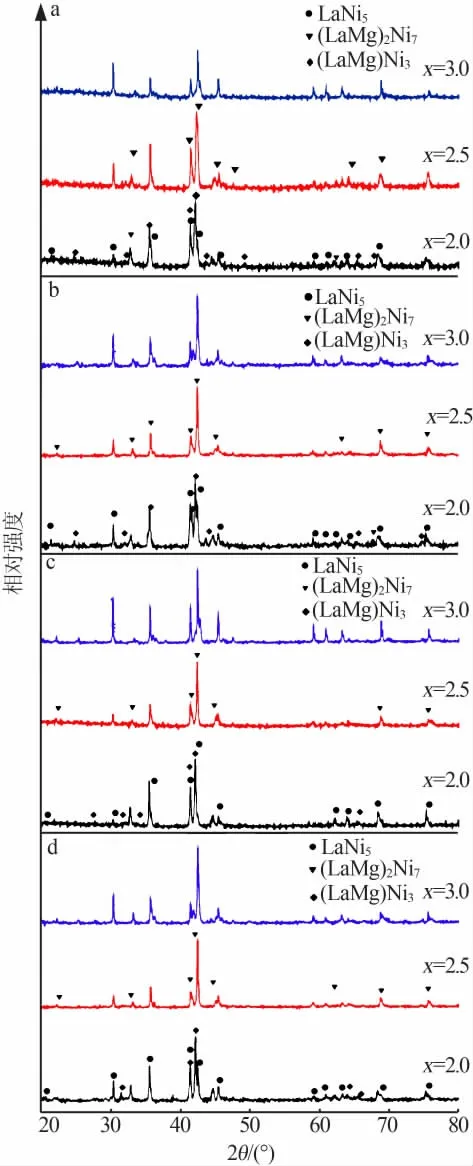

图3为不同热处理态(La0.7Mg0.3)Nix储氢合金的XRD谱图。从图3a可见,铸态的(La0.7Mg0.3)Ni2.0储氢合金和(La0.7Mg0.3)Ni2.5储氢合金 都主 要由LaNi5、(LaMg)Ni3和(LaMg)2Ni7组成,而(La0.7Mg0.3)Ni3.0储氢合金主要由LaNi5和(LaMg)2Ni7组成;从图3b~d可见,经过850~950℃退火处理,(La0.7Mg0.3)Ni2.5储氢合金和(La0.7Mg0.3)Ni3.0储氢合金都主要由LaNi5、(LaMg)Ni3和(LaMg)2Ni7组成,而(La0.7Mg0.3)Ni2.0储氢合金的物相组成表现为随着退火温度的升高而不断发生转变的特征,具体表现为退火温度为900℃和950℃时(La0.7Mg0.3)Ni2.0储氢合金中(LaMg)Ni3相消失。当退火温度从850℃升高至950℃时,(La0.7Mg0.3)Nix储氢合金中的(LaMg)Ni3相有不断转变成(LaMg)2Ni7相的趋势,且经过850~950℃退火处理(La0.7Mg0.3)Ni2.5储氢合金和(La0.7Mg0.3)Ni3.0储氢合金的物相组成相同,表明二者的吸放氢性能较为接近[6-7]。

图3 不同热处理态(La0.7Mg0.3)Nix储氢合金的XRD谱图Fig.3 XRD atlas of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

2.2 铸锭法储氢合金

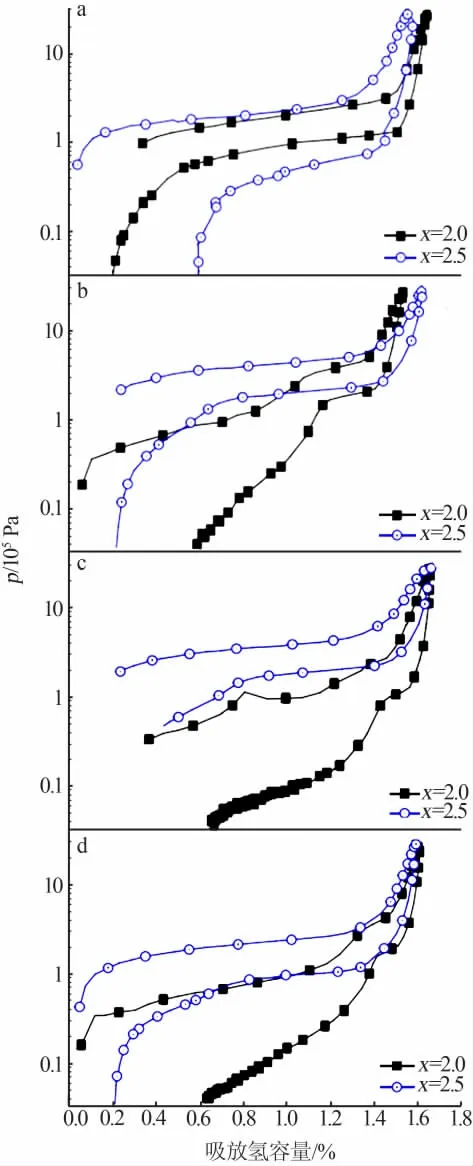

图4为不同热处理态(La0.7Mg0.3)Nix储氢合金的PCT曲线。从图4a可见,铸态(La0.7Mg0.3)Ni2.0储氢合金和(La0.7Mg0.3)Ni2.5储氢合金的吸氢平台压和放氢平台压较为接近;从图4b~d可见,经过850~950℃退 火 处 理,(La0.7Mg0.3)Ni2.5储氢合金具有相较(La0.7Mg0.3)Ni2.0储氢合金更高的吸放氢平台压和更宽的吸放氢平台,表明前者具有相对更好的吸放氢性能;不同退火温度下(La0.7Mg0.3)Ni2.5储氢合金的吸放氢平台压较为接近,吸氢和放氢容量可达到1.6%(质量分数)。

图4 不同热处理态(La0.7Mg0.3)Nix储氢合金的PCT曲线Fig.4 PCT curves of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

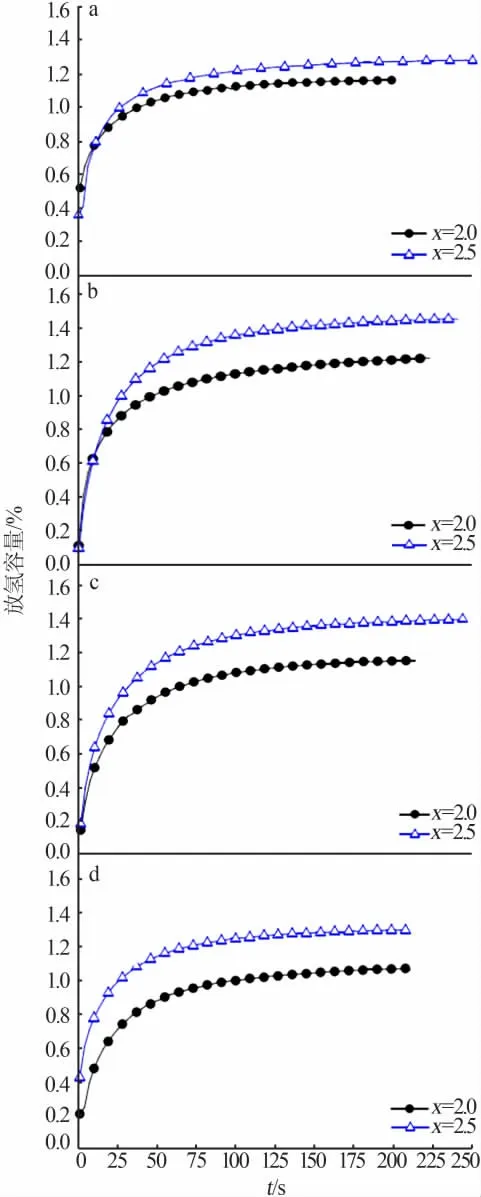

图5为不同热处理态(La0.7Mg0.3)Nix储氢合金的放氢曲线,温度为30℃。从图5a可见,(La0.7Mg0.3)Ni2.5储氢合金的放氢容量要高于(La0.7Mg0.3)Ni2.0储氢合金;从图5b~d可见,(La0.7Mg0.3)Ni2.5储氢合金的放氢容量同样高于(La0.7Mg0.3)Ni2.0储氢合金。无论是铸态还是退火态储氢合金,(La0.7Mg0.3)Ni2.5储氢合金的放氢容量同样高于(La0.7Mg0.3)Ni2.0储氢合金,这主要是因为(La0.7Mg0.3)Nix储氢合金的放氢速率会随着Ni含量的增加而升高[8]。此外,退火态储氢合金的放氢容量差异明显高于铸态储氢合金,且退火态储氢合金的吸氢速率要高于铸态储氢合金。

图5 不同热处理态(La0.7Mg0.3)Nix储氢合金的放氢曲线Fig.5 Hydrogen release curves of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

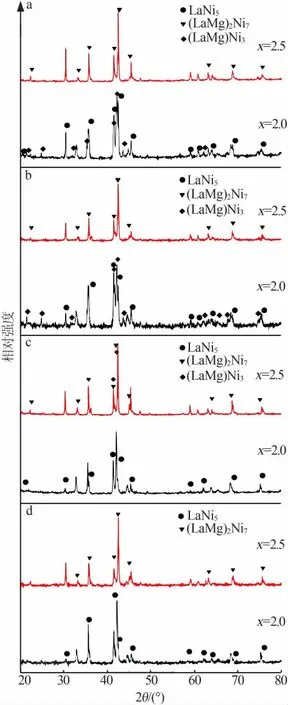

图6为不同热处理态(La0.7Mg0.3)Nix储氢合金的XRD谱图。从图6a看出,铸态(La0.7Mg0.3)Ni2.5储氢合金和(La0.7Mg0.3)Ni2.0储氢合金都主要由LaNi5、(LaMg)Ni3、(LaMg)2Ni7相组成。 从图6b~d看出,退火态(La0.7Mg0.3)Nix储氢合金与快淬法(La0.7Mg0.3)Nix储氢合金物相组成变化规律相似的是:(La0.7Mg0.3)Nix储氢合金中的LaNi5和(LaMg)Ni3相会随着退火温度的升高而逐渐转变为(LaMg)2Ni7相,在退火温度升高至950℃时(La0.7Mg0.3)Ni2.5储氢合金和(La0.7Mg0.3)Ni2.0储氢合金主要由LaNi5和(LaMg)2Ni7相 组 成,而(LaMg)Ni3相基本消失,这可能是因为在较高的退火温度下(La0.7Mg0.3)Nix储氢合金中的Mg元素扩散会更加剧烈所致[9-10]。

图6 不同热处理态(La0.7Mg0.3)Nix储氢合金的XRD谱图Fig.6 XRD patterns of(La0.7Mg0.3)Nix hydrogen storage alloys at different heat treatment state

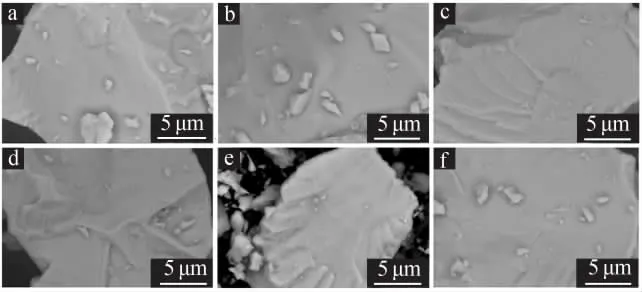

图7为不同热处理温度下(La0.7Mg0.3)Ni2.5储氢合金的SEM照片。铸锭法(La0.7Mg0.3)Ni2.5储氢合金,不同温度退火处理后合金表面都可见尺寸不等的小颗粒,但这些颗粒尺寸基本都在5 μm以下,且表面的细小粉末颗粒都较为分散,未见局部聚集或偏聚等现象,能谱分析结果表明这些细小粉末颗粒都主要由La、Mg和Ni元素组成,与储氢合金基体相似;快淬法(La0.7Mg0.3)Ni2.5储氢合金,表面粉末颗粒的分布特征和成分与铸锭法(La0.7Mg0.3)Ni2.5储氢合金相似,铸锭法和快淬法(La0.7Mg0.3)Ni2.5储氢合金的表面粉末颗粒分别在退火温度为950℃和900℃时最为细小。结合图3和图6的XRD谱图可知,铸锭法和快 淬 法(La0.7Mg0.3)Ni2.5储氢合金都主要含有LaNi5、(LaMg)Ni3和(LaMg)2Ni7相,且储氢合金中LaNi5和(LaMg)Ni3相会随着退火温度的升高而逐渐转变为(LaMg)2Ni7相,而影响储氢合金储氢性能的关键则主要与储氢合金中物相组成和含量有关[11],较高退火温度下Mg元素的扩散能力会增强,较多的(LaMg)2Ni7相的形成将有助于提升储氢合金的吸放氢平台压和吸放氢速率[12]。

图7 不同热处理温度下(La0.7Mg0.3)Ni2.5储氢合金的SEM照片Fig.7 SEM images of(La0.7Mg0.3)Ni2.5 hydrogen storage alloys at different heat treatment temperature

3 结论

1)当x=2.5时,快淬法储氢合金具有较好的吸放氢平台压力,PCT曲线中体现出完全脱氢特征,吸氢容量约为1.44%(质量分数),表明此时储氢合金具有较好的吸放氢特性。

2)经过850~950℃退火处理,铸锭法(La0.7Mg0.3)Ni2.5储氢合金相较(La0.7Mg0.3)Ni2.0储氢合金具有更高的吸放氢平台压和更宽的吸放氢平台,表明前者具有相对更好的吸放氢性能;不同退火温度下(La0.7Mg0.3)Ni2.5储氢合金的吸放氢平台压较为接近,吸氢和放氢容量可达到1.6%(质量分数)。

3)铸锭法和快淬法(La0.7Mg0.3)Nix储氢合金中的LaNi5相和(LaMg)Ni3相会随着退火温度的升高而逐渐转变为(LaMg)2Ni7相;在退火温度升高至950℃时,(La0.7Mg0.3)Ni2.5储氢合金和(La0.7Mg0.3)Ni2.0储氢合金主要由LaNi5相和(LaMg)2Ni7相组成,而(LaMg)Ni3相基本消失。铸锭法和快淬法(La0.7Mg0.3)Ni2.5储氢合金的表面粉末颗粒分别在退火温度950℃和900℃时最为细小。