普通液压机精冲模具凹模早期开裂探究

郁 蔚

(江苏省常熟职业教育中心校,江苏 苏州 215500)

精冲工艺生产的零件在形状、尺寸精度上均超过普通冲裁生产的零件,在零件表面与剪切面质量上也有更好的表现。精冲模具直接作用于零件形成,因而精冲模具冲裁间隙、冲裁刃口形状、模具加工使用性能、模具所用材料在加工行业受到广泛关注。但由于精冲工艺涉及内容较多,其凹模可能在各种因素影响下出现开裂,进而影响精冲零件质量、参数及液压机生产效率,因此对精冲模具凹模早期开裂问题进行研究十分必要。

1 精密冲裁技术

1.1 精密冲裁技术原理

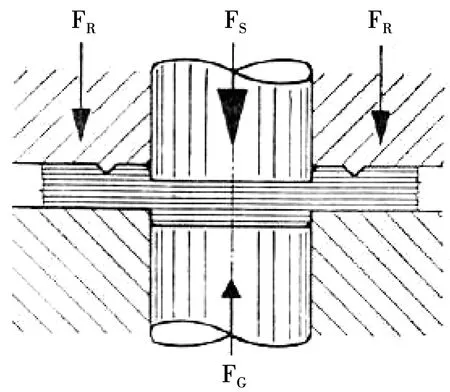

作为一种精密冲裁方法,精冲发展源自普通冲裁,且具有无切削特质,两者区别在于对板料撕裂的控制。精冲在专用精冲机和普通液压机中均可进行。普通液压机进行精冲加工作业需要额外加装液压模架,其原理是应用精冲模具使板料承受三向压应力,以纯剪切方式完成分离,由此加工出的零件具有尺寸公差小、形位精度高、翘曲度小、垂直度高等特点,还具有较高的光洁度,因此精冲加工零件质量很好。精冲工艺原理如图1所示。

图1 精冲工作原理图

应用精冲加工零件使冲裁凸模压入板料之前,压边力Fr能将板料压紧在凹模上,使V形齿内面产生横向侧压力,这种侧压力能够有效控制金属板料位置,避免其在剪切区域内出现撕裂或横向流动,同时反压力Fg能将板料压紧在顶件板上,此时板料处于压紧状态,并在冲裁力Fs作用下开始冲裁。此过程中,剪切区域内的板料会因三向压应力获得塑性上的提升,而材料则会以纯剪切形式从板料上分离,从而获得冲裁零件,零件大致形状则主要取决于刃口形状[1]。

1.2 精冲液压模架

我国精冲专用设备发展很快,不仅能满足国内需求,还能在一定程度上代替进口设备,但其高昂的价格及其他因素使得改装压力机还有较大需求,后者价格普遍只有前者的1/20左右,在简易精冲方面的生产能够有效满足社会需求。精冲用液压模架是在模具上加入液压缸活塞装置或一组强力元件来获取三向压应力,进而满足精冲要求及目的。精冲用液压模架具有高水准导向精度,其本身刚度也能满足精冲所需压边力及反压力要求。液压精冲模工作中的主压力来自机床滑块,而模架或模架外的液压缸活塞则为其提供齿圈压板及推件板压力。尽管从整体性能上来看,精冲液压模架参数与专用精冲压力机还存在一定差距,但前者在造价成本、使用难度及通用性上具有更明显的优势,因而应用十分广泛。目前精冲液压模架分为专用与通用两种,分别应用于不同零件精度要求及数量的生产作业,精冲液压模架生产成本较低、制造周期短,能够有效满足重复利用需求,也就能够实现对成本的有效控制。

2 精冲模具凹模早期开裂分析

2.1 凹模早期失效表现形式

精冲模具属于工程结构中的一种,如果其丧失了相应工程功能就称为机械失效,失效形式包括磨损、腐蚀与断裂三种。其中磨损失效是指机械应用过程中因机械摩擦导致接触面离散颗粒逐渐脱落,且这种脱落具有不符合期望的尺寸累积改变特征;腐蚀失效涉及内容较多,但多为材料与环境中其他物质产生化学或电化学作用,导致材料劣化并逐步丧失规定功能;断裂失效则多产生自材料负荷超过原有极限值,导致材料中出现裂纹并最终造成材料断裂,这种断裂又包括脆性断裂、韧性断裂及疲劳断裂三种。综合精冲模具失效表现成因来看,可分为以下三种:磨损失效。其在各类零部件失效中十分常见,而精冲模具凹模出现早期开裂很大程度上是因为发生了磨损失效。精冲过程中,模具和工件会反复发生摩擦,导致模具表面材料生产过程中以肉眼不可见形式产生缓慢损失,造成凹模尺寸变大。而凹模尺寸变大会导致零件尺寸与形状受到影响。磨损失效会导致凹模周围材料强度下降,为凹模开裂带来隐患[2]。过载失效。即超过模具承载能力导致失效。如果构成凹模的材料加工过程中因各种复杂作用导致强度下降,会使凹模对断裂及塑性变形抵抗能力下降,最终导致凹模过载失效而开裂。假如构成凹模的材料韧性不足,则凹模失效断裂多表现为脆性断裂;如果凹模本身强度达不到相应要求,则会发生塑性变形并导致失效。疲劳失效。精冲模具生产加工具有一定的规律性,反复加热冷却交替过程中,模具很容易生成微裂纹,随着加工次数增多而发展,最终导致失效。尤其对于脆性材料而言,疲劳裂纹一旦生成,会以极快速度扩展,而精冲模具凹模中的疲劳裂纹则是导致其开裂的重要原因之一。

2.2 导致凹模失效开裂的原因

相关统计数据显示,因材料选用及热处理工艺不当导致的凹模早期开裂,在所有凹模开裂原因中占比达70%及以上。模具材料对模具本身工艺性及使用寿命有着直接影响,因此制作及选择精冲模具时,要对材料强度、刚度及韧性予以充分关注,确保制造或选购的模具能够抵抗变形、耐磨、抗脆断,同时也能有效使加工材料产生塑性变形。热处理是模具加工制造的关键,其能够产生理想效果,甚至能有效修复热加工过程中产生的各种缺陷,使零件组织与性能更强,但如果热处理工艺合理性不足,极易导致模具产生早期失效开裂情况。

导致凹模早期失效开裂的另一个原因是模具加工制造工艺选择不当。精冲工艺对精冲模具有很高要求,模具需在热处理之后进行磨削加工,使其达到高水准的表面精度。而磨削加工很容易产生磨削热,使模具表层出现二次淬火现象,增大模具脆性并产生磨削裂纹。模具加工工艺必须控制好磨削加工强度,选择力度合适的砂轮,并以回火方式消除磨削应力。

模具结构问题也会影响凹模开裂。精冲中凹模、凸模轮廓形状取决于精冲零件本身形状与成型方案,一旦模具结构中出现曲率半径较小的部位,就会产生应力集中情况,应力过于集中很容易导致凹模开裂。此外,还需考虑孔径、悬臂长度、槽宽等设计参数,改变应力分布状态,避免应力集中。

3 解决凹模早期开裂的方法

3.1 提升凹模装配精度

凹模在精冲模中发挥了十分关键的作用,也承受了精冲生产过程中绝大部分压力,为了使凹模早期开裂情况得到改善,需要对凹模与凸模合模后形成的间隙及间隙均匀性进行有效控制,尤其是高速开合、冲击下的动态精度更需要做好控制工作,提升凹模装配精度。通常凹模结构分为整体式与镶拼式两种,整体式具有结构强度大的特点,不易变形,适合冲裁大型且带有直面或锥面的零件;镶拼式则适用于冲裁形状复杂、断面强度低、易于损坏的零件。要提升凹模装配精度,需要在锥面定位之后借助螺钉及上模板加以固定,拧紧力矩。具体方法包括控制转矩、转角及螺纹伸长法等,可应用手动测力扳手或电动力矩扳手等工具。

3.2 强化凹模背面支撑强度

如果凹模上垫面背板具有足够大的支撑强度,能够大幅减轻凹模变形,有效避免凹模早期开裂。理论上若是能够完全固定凹模背面垫板,则能使凹模背面的变形及方向性上的变形得到有效控制,且凹模背面型腔周围所受应力值也会大幅下降,能够起到控制凹模形变的作用。

3.3 改变模架结构

通用液压模架能够有效完成小批量、多品种、中小型精冲零件的生产,但在大批量生产及零件尺寸、厚度较大的生产中会表现出明显的局限性,因此需要尽可能应用专用模架。专用模架增加了凹模背面固定板及垫板面积,能够有效提升承力强度,与凹模、凸模有更强的装配性,能有效避免凹模早期开裂。

4 结语

普通液压机因其经济优势受到了中小型企业的青睐,因此对中小型企业精冲模架研究具有现实意义。精冲模具凹模早期开裂现象会影响企业生产效率,需要对开裂成因进行深入分析,研究开裂表现形式,采取材料、工艺、结构及其他辅助措施,避免凹模变形,实现对凹模早期开裂的有效控制。