硅杂化环氧树脂胶接性能研究

荣立平,刘松浩,刘晓辉,王 刚,朱金华

(黑龙江省科学院石油化学研究院,哈尔滨 150001)

0 引言

环氧树脂胶黏剂因其具有良好的粘接性能、较好的尺寸稳定性、较小的固化收缩率、优良的工艺性能等特点,已成为汽车行业、建筑工程、电子电器、航空航天等领域结构胶黏剂的主要产品[1-2]。纯环氧树脂由于固化物为高密度三维网状交联结构,分子链柔性差,导致固化物脆性大,胶接强度低,大多需要改性才能满足胶黏剂使用性能要求[3-4]。目前,提高环氧树脂胶接性能的主要方法是提高环氧树脂的韧性,如外加液体橡胶、聚氨酯、核壳粒子等增韧剂及在树脂结构中引入柔性链段等方法,提高环氧树脂韧性和粘接强度,但这些增韧方法往往对环氧树脂耐热性能产生不利影响[5-7]。

近年来,采用无机纳米二氧化硅杂化方法提高环氧树脂韧性和强度的研究备受关注,这种杂化树脂含有原位生成的纳米二氧化硅结构单元和键能很高的Si-C、Si-O-Si结构,可以在提高环氧树脂韧性和强度的同时,不降低树脂的耐热性能[8-10]。

本研究采用溶胶-凝胶法制备一种硅杂化双酚A环氧树脂(E-51),以聚醚胺D230为固化剂,主要研究了杂化环氧树脂固化物的剪切强度、玻璃化温度和热失重性能,该材料在胶黏剂、涂料、复合材料等领域有很好的应用前景。

1 实验部分

1.1 原料及仪器

双酚A环氧树脂(E-51),工业品(南通星辰合成材料有限公司生产);正硅酸乙酯,分析纯(天津市科密欧化学试剂有限公司生产);硅烷偶联剂,工业品(南京曙光化工集团有限公司生产);异丙醇,分析纯(天津市科密欧化学试剂有限公司生产);盐酸,分析纯(西陇科学股份有限公司生产);催化剂,分析纯(上海麦克林生化科技有限公司生产)。铝合金试片,LY12CZ(哈尔滨东轻铝合金特种材料有限公司生产);万能拉力试验机,Instron5969(美国英斯特朗公司生产);差示扫描量热仪(DSC),TA25(美国TA公司生产);热失重分析仪(TG),TGA55(美国TA公司生产)。

1.2 合成实验步骤

在三口烧瓶中加入异丙醇,以异丙醇为溶剂加入2.08 g的正硅酸乙酯与计量的硅烷偶联剂搅拌均匀,加入盐酸水溶液及催化剂,加热到60℃反应4 h,然后降至室温。转移至旋蒸瓶中,加入46.84 g E-51环氧树脂,真空旋蒸75℃/15 min,再90℃/30 min,冷却至室温,制备一种硅含量为0.5%的硅杂化E-51环氧树脂。

1.3 性能测试

1.3.1 理论固化温度的计算

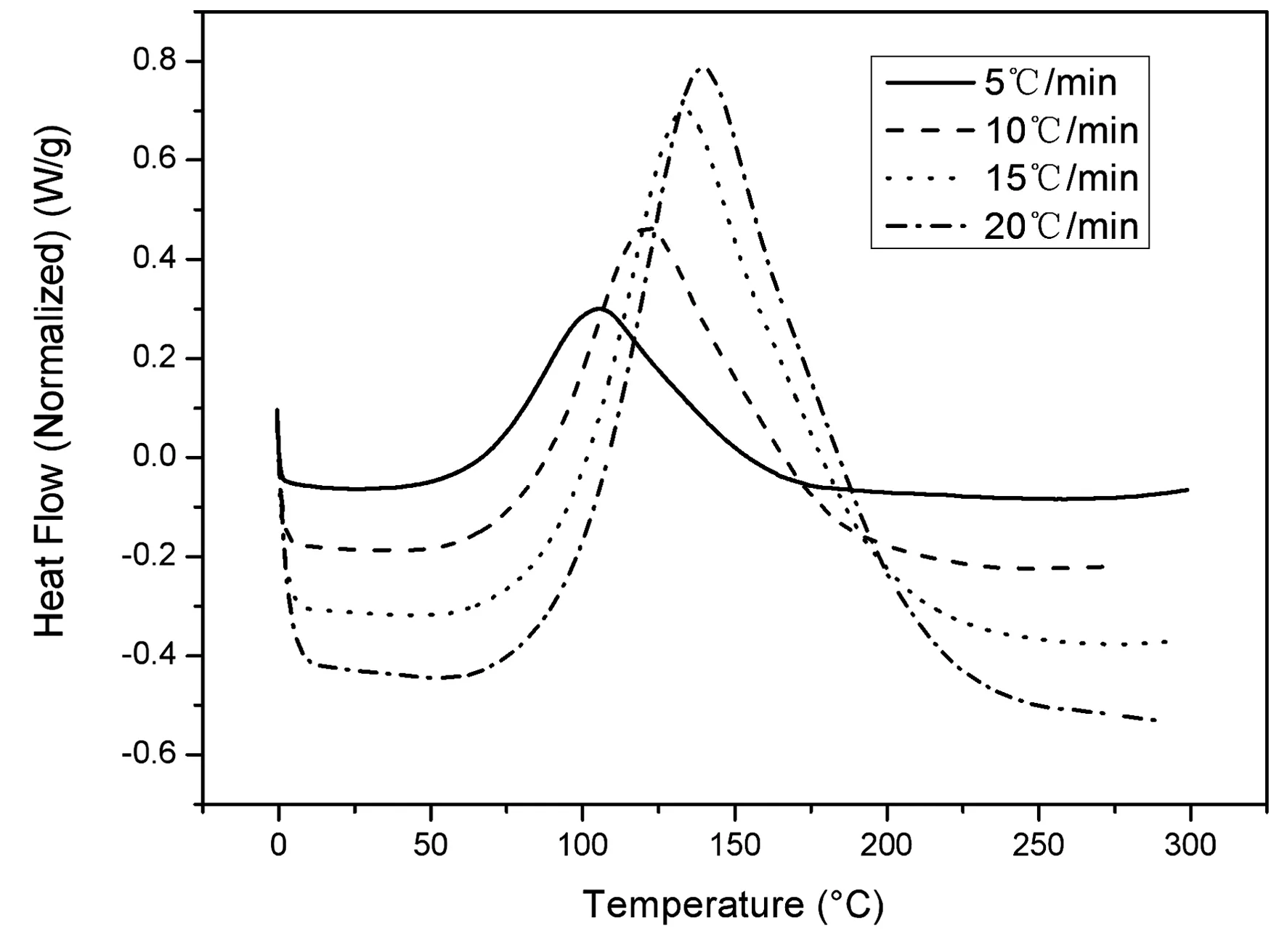

按照环氧当量配制未固化的E-51/D230和硅杂化E-51/D230两种树脂样品用DSC进行测试,设置升温速度分别为5℃/min、10℃/min、15℃/min、20℃/min,N2气氛下,测试温度范围为0℃~300℃,以外推法计算理论固化温度。

1.3.2 DSC法测试树脂固化物固化度

按照环氧当量配制未固化的E-51/D230和硅杂化E-51/D230两种树脂样品用DSC进行测试,设置升温速度为10℃/min,N2气氛下,测试温度范围为0℃~300℃;将上述两种树脂样品经60℃/2 h+100℃/2 h+150℃/2 h加热固化后再用DSC进行测试,测试条件同上,按照“HB 7614-1998复合材料树脂基体固化度的差示扫描量热法(DSC)试验方法”,计算两种树脂的固化度。

1.3.3 DSC法测试树脂固化物玻璃化温度

对上述固化后的E-51/D230和硅杂化E-51/D230两种树脂样品进行测试DSC,按照“GB/T19466.2-2004塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定”的方法测试两种树脂的玻璃化温度。

1.3.4 剪切强度测试

按照环氧当量配制E-51/D230和硅杂化E-51/D230两种树脂样品,粘接铬酸处理的铝合金试片,粘接试件经60℃/2 h+100℃/2 h+150℃/2 h加热固化,采用“HB 5164-1981金属胶接拉伸剪切强度试验方法”测试室温、80℃的剪切强度。

1.3.5 热失重(TG)测试

将上述固化后的E-51/D230和硅杂化E-51/D230两种树脂样品用热失重分析仪进行热稳定性能测试。在空气环境中,升温速度为10℃/min,温度范围为室温~650℃。

2 结果与讨论

2.1 杂化环氧树脂固化工艺参数确定

固化温度参数可采用DSC测试树脂的固化反应放热峰特征温度外推法获得。图1、2分别为升温速度为5℃/min、10℃/min、15℃/min、20℃/min条件下的E-51/D230体系和硅杂化E-51/D230体系的DSC固化反应曲线。两种树脂体系在不同升温速率下的DSC放热峰特征温度如表1所示。

图1 E-51/D230体系不同升温速率下的DSC曲线

图2 硅杂化E-51/D230体系不同升温速率下的DSC曲线

表1 两种树脂体系的DSC特征温度

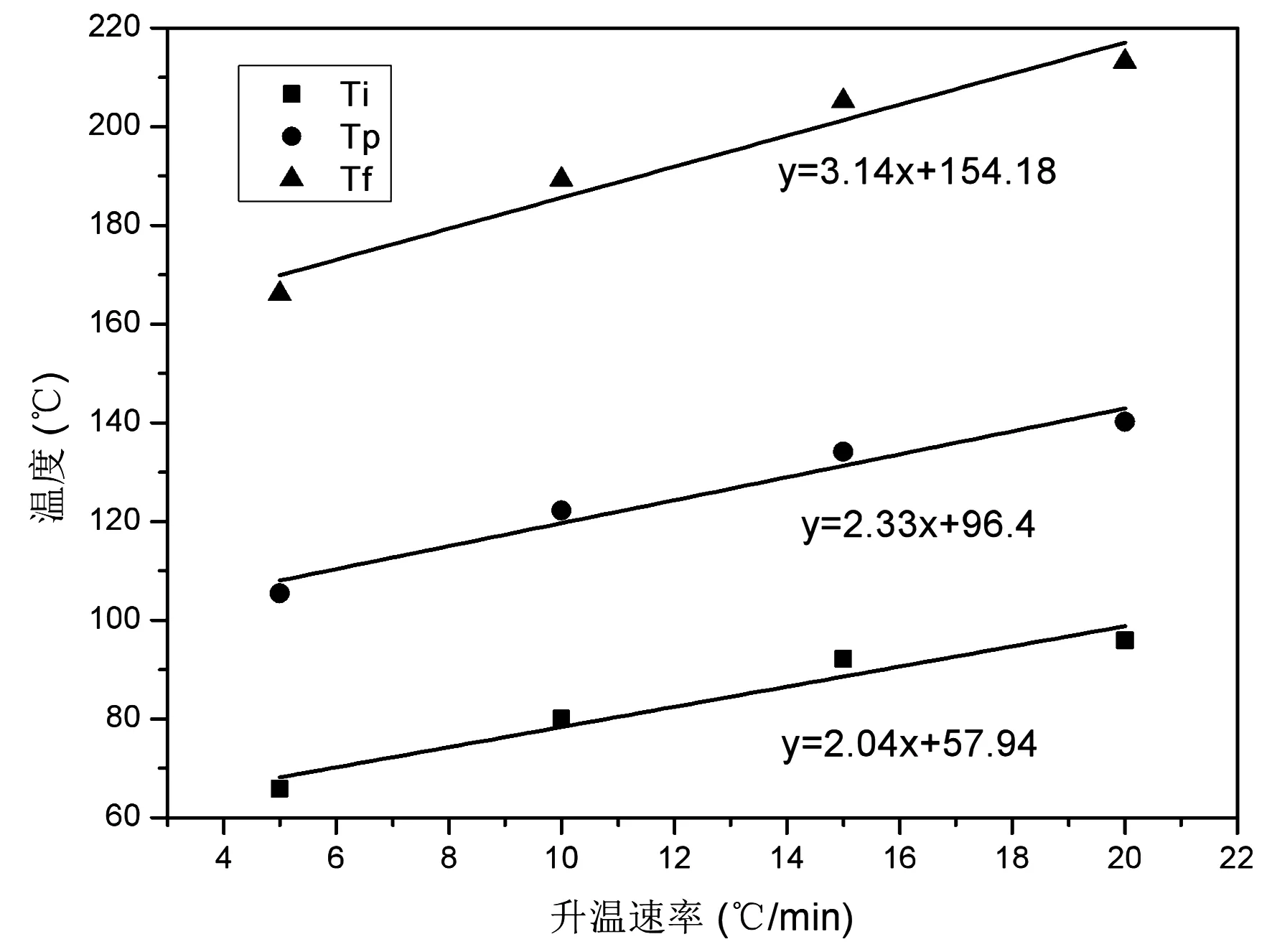

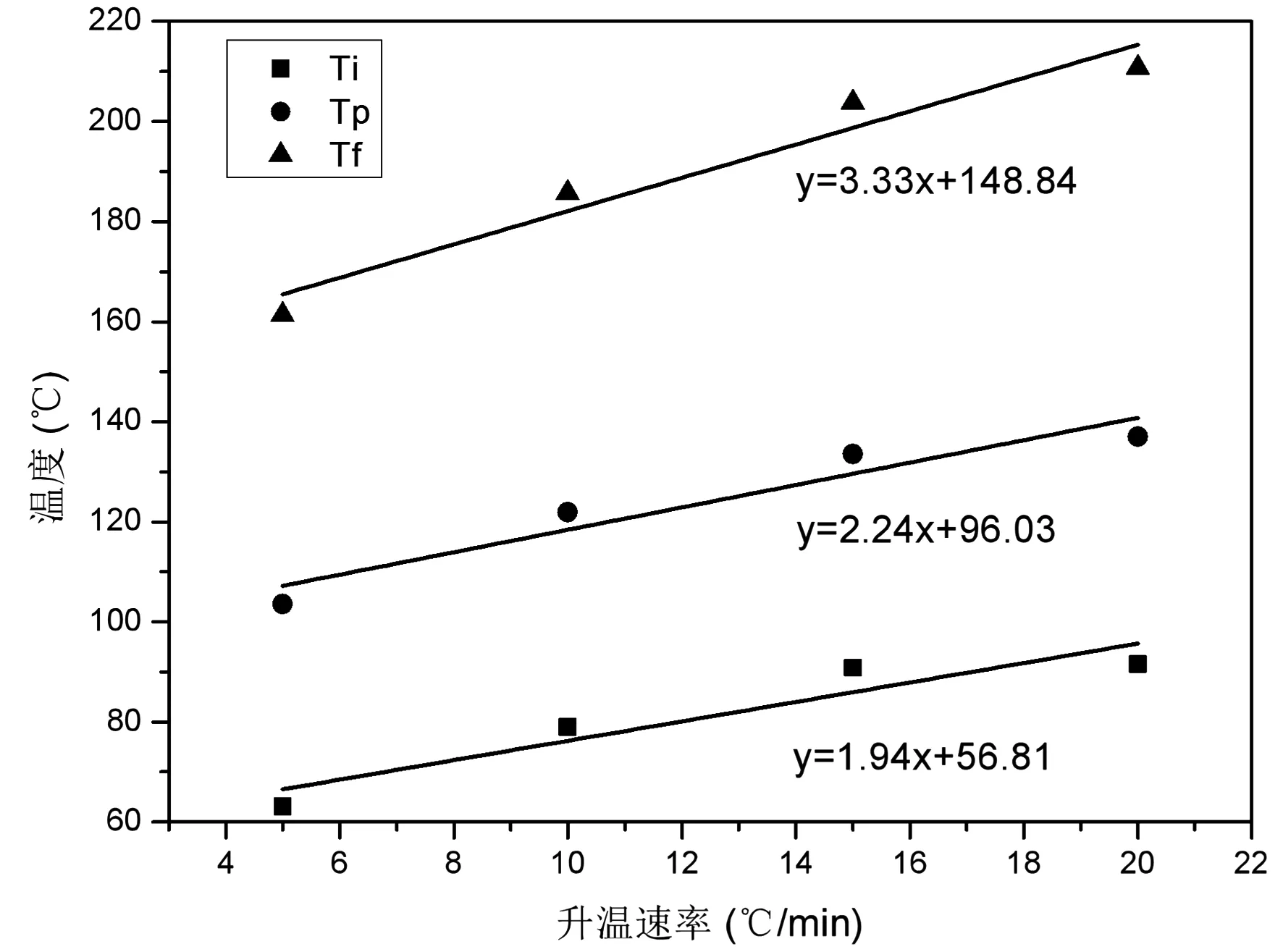

根据表1数据,做DSC特征温度T-升温速率β拟合直线,两体系的拟合直线分别如图3、4所示。

图3 E-51/D230体系T—β拟合直线

图4 硅杂化E-51/D230体系T—β拟合直线

根据图3、4,外推法可以求得β=0时的特征温度,即可认为,E-51/D230体系的凝胶温度为57.94℃,固化温度为96.4℃,后处理温度为154.18℃。硅杂化E-51/D230体系的凝胶温度为56.81℃,固化温度为96.03℃,后处理温度为148.84℃。两个树脂体系凝胶温度和固化温度接近,杂化树脂的后处理温度较低。参考上述外推法求得的树脂固化温度参数,并结合实际应用中树脂固化时间对性能的影响,设计固化工艺为:60℃/2 h+100℃/2 h+150℃/2 h。

2.2 树脂固化物的固化度和玻璃化温度

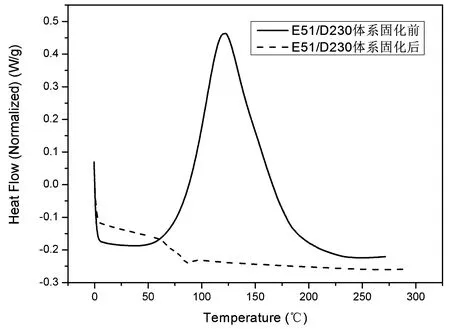

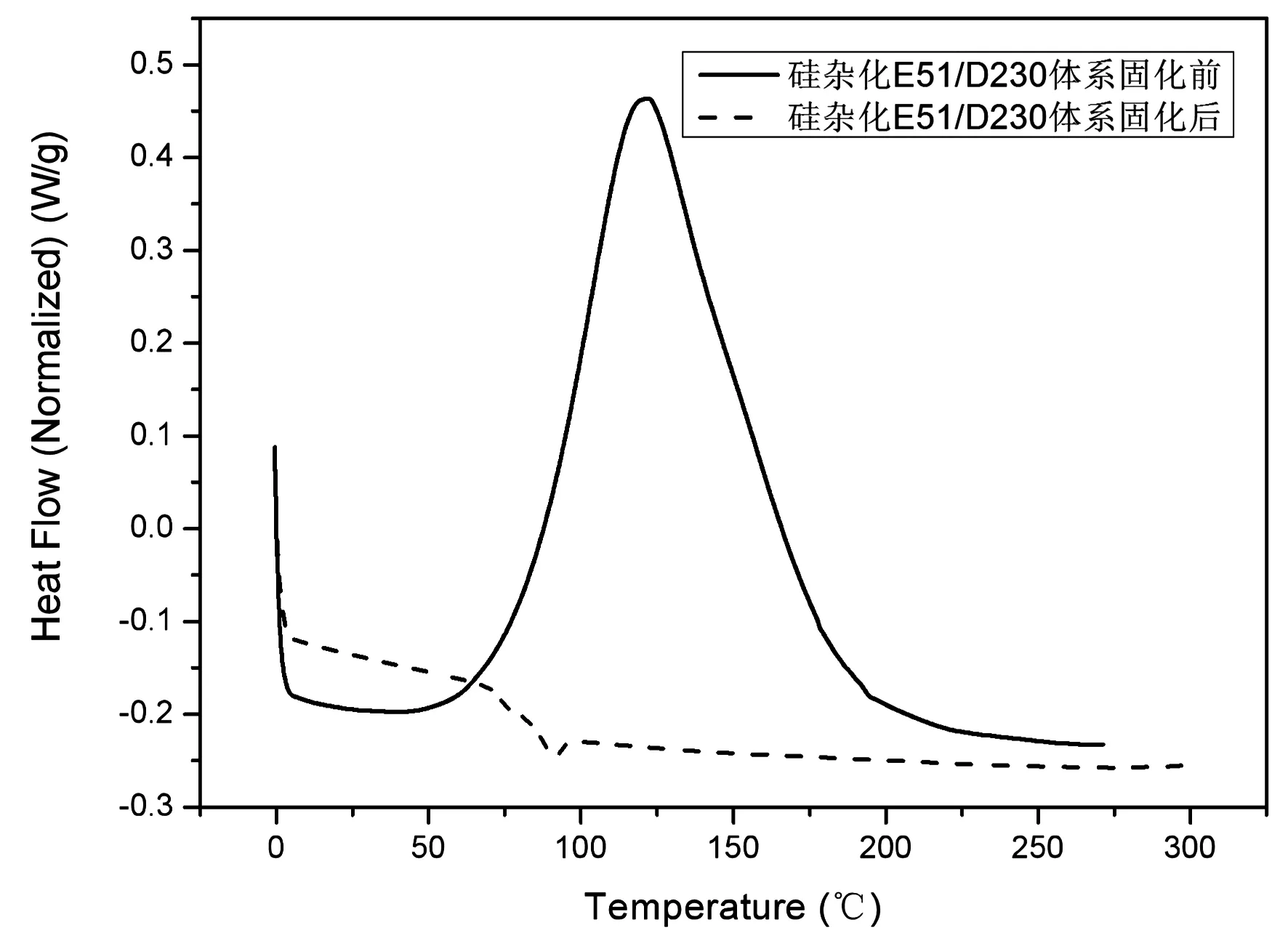

采用DSC测试按照上述固化工艺固化后树脂的固化度,两种树脂体系固化前后的DSC测试曲线如图5、6所示。根据树脂固化前后DSC曲线中焓值数据,计算出E-51/D230树脂固化度为98.9%,硅杂化E-51/D230树脂固化度为97.86%。两种树脂的固化度都很高,说明固化比较完全,也佐证了确定的固化工艺参数是合理的。

图5 E-51/D230体系固化前后DSC曲线

图6 硅杂化E-51/D230体系固化前后DSC曲线

通过图5、6两种树脂固化物DSC测试曲线,测得E-51/D230树脂固化物的玻璃化温度为82.08℃,硅杂化E-51/D230树脂固化物的玻璃化温度为86.97℃,杂化树脂玻璃化温度提高4.9℃,说明杂化树脂的耐热性能有所提高。这主要是由于二氧化硅无机网络一定程度上限制了环氧树脂固化物链段的活动性,导致硅杂化树脂的玻璃化温度提高[11]。

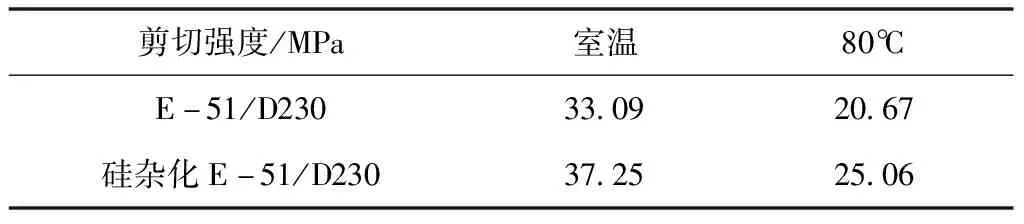

2.3 树脂胶接剪切强度

室温及80℃剪切强度结果如表2所示。硅杂化E-51环氧树脂的室温、80℃剪切强度都明显增加,分别提高13%和21%。这主要是由于杂化树脂中二氧化硅纳米粒子的增韧作用,提高了树脂的韧性和强度[11-12]。

表2 两种树脂体系的剪切强度

2.4 树脂热失重性能

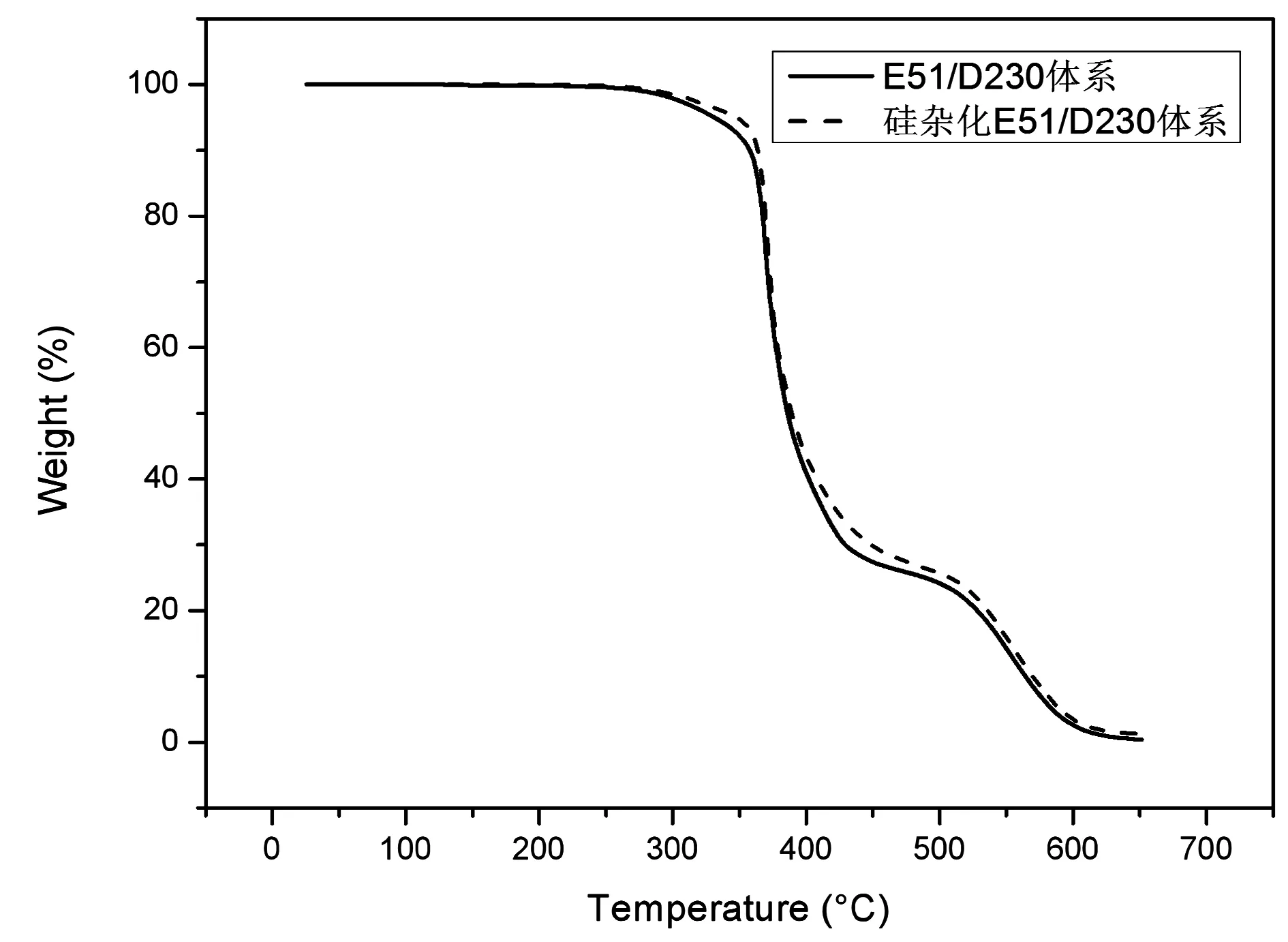

E-51/D230和硅杂化E-51/D230两种树脂固化物空气气氛下的TG测试结果如图7和表3所示。硅杂化环氧树脂失重5%时的温度较未杂化的环氧树脂提高了17℃,400℃失重率减少了3%。树脂固化物的热失重稳定性主要是由材料的化学结构所决定的,键能较高的Si-O-Si键与Si-C-键的引入,以及纳米SiO2无机结构的存在,使硅杂化环氧树脂的高温热稳定性能得到明显提高[13]。

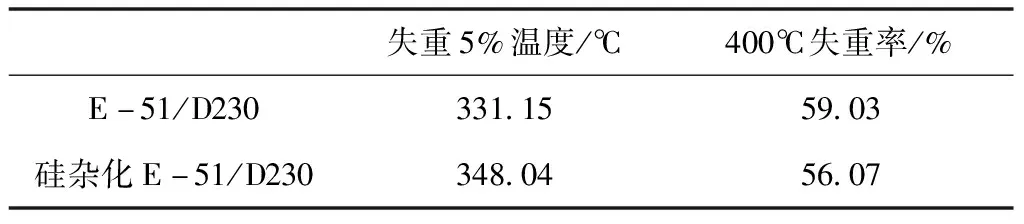

表3 E-51/D230和硅杂化E-51/D230树脂热失重数据

图7 E-51/D230和硅杂化E-51/D230树脂热失重曲线

3 结论

(1)通过DSC特征温度T-升温速率β拟合直线,获得E-51/D230体系的凝胶温度为57.94℃,固化温度为96.4℃,后处理温度为154.18℃。硅杂化E-51/D230体系凝胶温度为56.81℃,固化温度为96.03℃,后处理温度为148.84℃。两种树脂反应活性相近。确定的树脂固化工艺为60℃/2 h+100℃/2 h+150℃/2 h。

(2)与E-51/D230体系相比,硅杂化E-51/D230体系的室温、80℃剪切强度分别提高了13%、21%,玻璃化温度提高4.9℃,失重5%时的温度提高17℃,400℃失重率减少了3%,说明制备的硅杂化树脂同时具有较高的粘接强度和耐热性能。