滑索进站速度影响因素分析及调整方法*

阳先波 赵九峰 纪永宏

1中国特种设备检测研究院 北京 100029 2河南省特备设备安全检测研究院 郑州 450000

0 引言

滑索是旅游景点常见的游乐设施,通常在2个支点间架设1根或2根钢丝绳,乘客穿戴柔性吊具,悬挂于滑行小车下,利用两支点高差所具有的势能,依靠惯性沿钢丝绳从高支点滑至低支点,属于安全监察的特种设备[1]。

滑索线路终点的滑行速度关系到乘客安全,终点速度过大时,滑车接触减速(缓冲)装置过程中仍可能会对乘客造成冲击伤害,速度过小有可能导致乘客不能滑行进站[2]。滑索站台一般较短,乘客滑行进站台后滑行小车在较短距离内与减速装置接触,进站速度与接触缓冲装置前的速度变化很小。2002年,由原国家质检总局发布的安全规范文件《滑索安全技术要求(试行)》第2条要求滑行小车与制动(缓冲)装置接触前的速度不大于3.5 m/s,GB/T 31258—2014《滑索产品标准》第4.3.1条要求:滑车最大进站速度不大于6 m/s[3],其实质都是对滑索终点速度(进站速度)的安全要求。由于《滑索安全技术要求(试行)》属于行政法规文件,目前未宣布废止,其对速度要求严于滑索产品标准要求,因此在现阶段滑索设计验收过程中,仍要求所有滑索的进站速度不大于3.5 m/s。

目前,在对滑索进站速度进行设计计算时,只利用理论公式或动力学仿真进行粗略估算,难以完全准确计算所有相关影响因素,计算结果与实测数据往往存在较大差距。基于此,本文通过分析影响滑索进站速度的主要因素,提出调整滑索进站速度的若干方法。

1 滑索运行特性分析

1.1 载荷特性分析

上下站台由地形自然形成或由人工搭建登高架所构成,从而使上站点与下站点形成一定的高差,为滑车滑行提供了原动力。游客在滑行过程中通过乘坐由柔性挂具悬挂的滑行小车,利用重力作用沿承载索(钢丝绳)从起点快速到达终点,在到达终点时,多余能量被下站点的缓冲装置所吸收后停止。

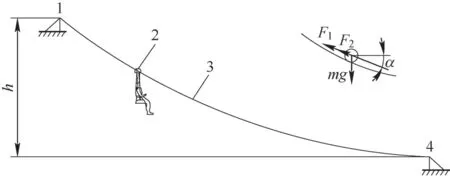

滑索运行时,乘客、吊具及滑车可简化为简单的物理模型,滑车、乘客和吊具的总质量为m,重力加速度为g,则滑车和乘人的自重为mg,沿钢丝绳下滑过程中,受摩擦阻力F1,受空气阻力F2,滑车在运行轨迹上某点的下滑角为α。滑索运行过程中的载荷如图1所示。

图1 滑索载荷示意图

乘客由静止状态从滑索上站下滑至下站,滑行过程遵守根据能量守恒定律[4]

式中:g为标准重力加速度,v为下站进站速度,h为上下站高差为,L为滑行线路长。

根据式(1)可得,在高差h及长度L一定的情况下,空气阻力及摩擦阻力做功越大,进站速度v越小。

1.2 摩擦阻力

滑索运行过程中,滑车车轮在承载钢丝绳上高速滚动,车轮与承载钢丝绳之间主要受力为垂直向压力N、侧向力F3及摩擦阻力F1,车轮与承载钢丝绳之间的阻力主要有承载索侧向摩擦阻力和车轮滚动摩擦阻力[5]。滑车车轮载荷示意图如图2所示。

图2 滑车车轮载荷示意图

产生承载索侧向摩擦阻力主要有2个主要因素:

1)由于风载荷作用导致2根承载索距离s发生变化,但滑车车轮轮槽中心间距S是定值,滑车滑行时滑轮轮槽将2根承载钢丝绳强制性约束于绳槽内,轮槽侧向与承载钢丝绳接触,产生摩擦阻力;2)乘客在滑行过程中身体左右扭动也会导致车轮轮槽侧面与钢丝绳之间接触而产生摩擦。由于滑槽与钢丝绳接触面大小和接触时间无法准确测量或估算,速度计算中常忽略侧向摩擦阻力。

滚动摩擦阻力主要与轴承滚动摩擦系数有关系,滚动摩擦阻力为[6]

式中:μ为小车滑轮滚动摩擦阻力系数(常取0.007 8),μ1为车轮轴承的摩擦系数,μ0为车轮的滚动摩擦系数,R为小车车轮半径,r为车轮轴半径。

1.3 空气阻力

空气阻力指空气对运动物体的阻碍力,是运动物体受到空气的弹力而产生的[7]。空气阻力为

式中:f为空气阻力系数(通常取0.7);A为乘客迎风面积,为0.3 m2;v为运行速度。

空气阻力计算都是基于理想情况下进行的,实际滑行过程中,乘客姿态变化影响迎风面积,另外,滑行线路风载荷大小和方向都对滑行速度有较大影响。总的来说,迎风面积是影响空气阻力的主要因素。滑索乘客运行空气阻力与滑车速度的平方成正比,随着速度增大,风阻就会按平方规律增加。在汽车行业由实验证明,车速小于60 km/h时,空气阻力的影响不大,可忽略空气阻力的影响[8]。对于运行速度较低的滑索,可忽略空气阻力对乘人的影响。

2 滑索线路坡度设计

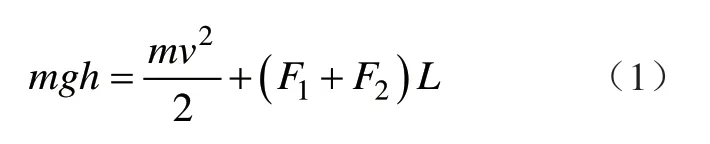

滑索线路坡度是影响滑行速度最主要因素,线路坡度选择不合理,滑行速度将难以达到设计要求,导致要么进站速度过快、要么无法进站的情况,一般情况下按滑索线路长度和承载索根数确定坡度。本文总结了实际应用较普遍的坡度数据,如表1所示,其基本规律是线路越长,所需坡度越大;同等线路长度下单承载索坡度小于双承载索坡度。

表1 滑索常用坡度汇总表

3 滑车速度调整方法

3.1 钢丝绳扰度调节法

滑索钢丝绳扰度一般设计为3%~5%,调节钢丝绳扰度是调整进站速度最直接有效的办法,大部分滑索通过该方法可以将进站速度调整至安全要求。滑车从上站往下站滑行过程中,经历先加速、后减速的阶段,钢丝绳扰度越大,减速段距离越长,进站速度越小。但扰度过大有可能导致乘客不能进站,扰度太小会导致钢丝绳张力过大,安全系数不够的问题。扰度的调整要适应不同体重乘客,对同一条滑索,滑行体重为40 ~70 kg时,承载索扰度宜调整至3%~4%,滑行体重70~90 kg时,承载索扰度宜调整至4%~5%。

3.2 空气阻力调节法

风阻是影响滑行速度的重要影响因素,风向、风速都对滑行速度有影响,常造成进站速度偏大或不进站的情况[9]。部分滑索线路因坡度较大,调整钢丝绳扰度仍无法使进站速度满足标准要求时,可采取增加空气阻力的方法。通常可于座袋或滑车上增加迎风挡板、装饰物或风舱以增加迎风面积。装饰物材料宜选择质量较轻的软质材料,不应对乘客滑行过程构成其他相关风险,与缓冲装置接触过程不宜有任何风险。国内采用空气阻力调节的典型设备为滑翔飞翼设备,如图3所示。国外典型的方法为采用减速伞减速,减速效果非常明显,但由于标准法规相关原因,此种方法不适用于国内。

图3 滑翔飞翼

3.3 配重法

体重也是影响滑行进站速度的关键,体重越大,总势能越大,进站速度越高。在实际滑行过程中,同一条滑索,同等滑行条件下,体重较重的进站速度高,体重较轻的进站速度低或无法进站。滑索属于老少皆宜的滑行项目,乘客体重范围一般限定在30 ~90 kg,当体重大的乘客能以正常速度进站时,体重小的乘客有可能滑行速度偏低,无法滑行到终点,导致要进行救援。因此对体重小的乘客进行适当配重,使进站速度保持在标准规定范围。一般采用的方法是在滑行吊带上吊挂一定量的沙袋以增加滑行体重。配重法不影响滑行安全,操作简单,调速效果明显,应用较多。

3.4 摩擦阻力调节法

滑索设计中主要有以下四方面措施改变滑行过程摩擦阻力,以调整滑行进站速度。

1)调整行走轮直径 调整行走轮直径是一种调整行走轮与钢丝绳滚动摩擦系数的方法[10],由式(2)可知,行走轮直径R越大,滚动摩擦系数越小,常规的行走轮直径为80 ~120 mm,对于部分倾角较小线路通过调整扰度后仍无法正常进站的,可以增加行走轮直径。

2)改变行走轮材质 改变行走轮材质是一种调整摩擦阻力的方法。绝大多数行走轮材质为碳钢,与钢丝绳接触滚动摩擦系数较小。对于部分滑索线路进站速度一直偏高的设备,更改行走轮材质,可有效减小进站速度,如国内某1 200 m滑索,高差300 m,采用钢质行走轮,滑行进站速度始终偏高,改用了聚氨酯车轮,有显著的减速效果。

3)调整车轮数量 滑索滑行小车采用的车轮数量多为4个或2个,车轮数量越多,与钢丝绳摩擦越大,滑索设计中要根据线路情况选择合适的滑车车轮数量。

4)承载索根数 承载索根数是影响进站速度的因素之一。对于双承载索,滑车车轮轮槽侧向与承载索易产生较大摩擦,而采用单根承载索时不存在侧向摩擦,同等条件下,采用单承载索可以提高进站速度[11]。

3.5 车轮阻尼叶片

提高行走轮摩擦系数的另外一种方法是增加车轮转动阻尼,目前实际应用中有效的方法是在行走轮上设置旋转挡风叶片,如图4所示。

图4 旋转挡风叶片

乘客滑行过程中,叶片随车轮高速转动,与空气形成阻尼,达到对滑行速度的微调。这种速度调节方法应用在国内某风景区长605 m的滑索,减速效果较为明显,进站速度比较稳定。

滑索在实际运行过程中,超速进站的情况较为常见,主要是受风速影响。标准规定风速大于8 m/s时滑索禁止运行,但对于多数线路,风速在2~5 m/s时就会引起进站速度的显著变化,部分线路进站速度甚至超过8 m/s,乘客这种速度下减速停止,身体易与下站减速缓冲装置发生较大冲击,极易受伤,其原因在于部分滑索线路的减速缓冲装置只适用于进站速度低于3.5 m/s时的减速。故提高减速缓冲装置在乘客高速进站情况下的有效性和安全性是保护乘客安全的关键措施[12]。

4 结论

针对目前部分滑索线路设计中面临的进站速度难以满足标准要求问题,分析了影响滑索进站速度的主要因素,总结了滑索设计和调试过程应注意的事项和解决问题的方法,这些方法广泛应用于滑索的设计、安装调试,效果明显,能有效提高滑索进站安全。对于进站速度受风速影响较为敏感的设备,乘客滑行至下站时较容易超速进站,为保护乘客安全,应提高减速缓冲装置在乘客高速进站情况的有效性和安全性。