起竖装置上夹钳支撑基座的优化设计*

贾 森 刘鹏飞 刘安琴

1烟台大学文经学院 烟台 264000 2烟台中集来福士海洋工程有限公司 烟台 264012

起竖装置是运载火箭以及起竖火箭的关键部分,而上夹钳是起竖装置的重要执行部件,在运输火箭及起竖工况中占有重要位置。支撑基座是上夹钳连接到起竖架的重要部件之一,对其进行结构分析是极为重要的环节,本文以Abaqus有限元分析软件为平台,对上夹钳支撑基座进行了有限元静力学分析,得出了上夹钳基座在各工况下的应力分布情况及变形情况,对上夹钳的结构设计和薄弱区域的加强及合理优化提供一定的技术参考。

1 上夹钳基座的有限元分析

1.1 上夹钳的有限元模型

由于起竖装置的上夹钳支撑基座结构为三维受载的空间板梁结构,宜采用板壳单元来模拟上夹钳基座的钢板结构。由于上夹钳基座部分部位在结构上不符合板壳条件,如上夹钳液压缸和起竖架连接支座、限位块及联接螺栓等结构,这些部位均采用实体单元建模,如图1所示。

图1 上夹钳支撑基座三维模型图

为使建立的分析模型能更好地反映上夹钳支撑基座结构的实际力学性能,对上夹钳支撑基座结构做假设为:1) 各平面与支撑框架的焊缝为满焊,焊缝的强度与母材相同,不考虑焊接应力及残余应力的影响。2)不考虑结构中的倒角、圆角以及构造等原因需要开的孔,有效地改善网格划分的质量。3) 不考虑装配误差及焊接误差。

1.2 材料属性设定

由于起竖装置要求环境温度为-20℃~40℃,对材料的要求比较苛刻,本支撑基座材料选用EH36,屈服强度σs为355 MPa,弹性模量为210 000 N/mm2,材料密度为7 850 kg/m3,泊松比为0.3,抗拉强度为490 MPa。

1.3 上夹钳支撑基座网格划分

网格划分质量的优劣,直接影响结果精度以及求解时间,不合理的网格会导致求解过程的中断,不合适的网格大小有可能影响计算结果的正误,可见网格划分是分析过程中需要重点注意的一个环节。划分网格之前,须将形状不规则的上夹钳支撑基座的几何模型进行分割,分割成几个形状规则的几何体,再设置全局种子及局部种子,进而划分合理的网格。

液压缸和起竖架连接螺栓、止挡快附近以及底板螺栓处网格划分较密,上夹钳基座其他部分及起竖架网格划分较疏。为提高精度本文采用C3D8R单元,即实体三维八节点六面体线性缩减积分单元。C3D8R单元的求解结果较精确,且当网格存在扭曲变形时分析精度不会受到较大的影响。划分完成后网格模型如图2所示。

图2 上夹钳支撑基座网格

1.4 边界约束条件

边界约束条件的处理是否合理直接影响到分析结果的正确性,由于实验计算类型为静力学分析,计算时必须限制计算分析模型的刚性位移。为提高计算结果的准确性,模型采用子模型,约束条件从起竖架强度整体模型中提取。

1.5 受力分析及载荷施加

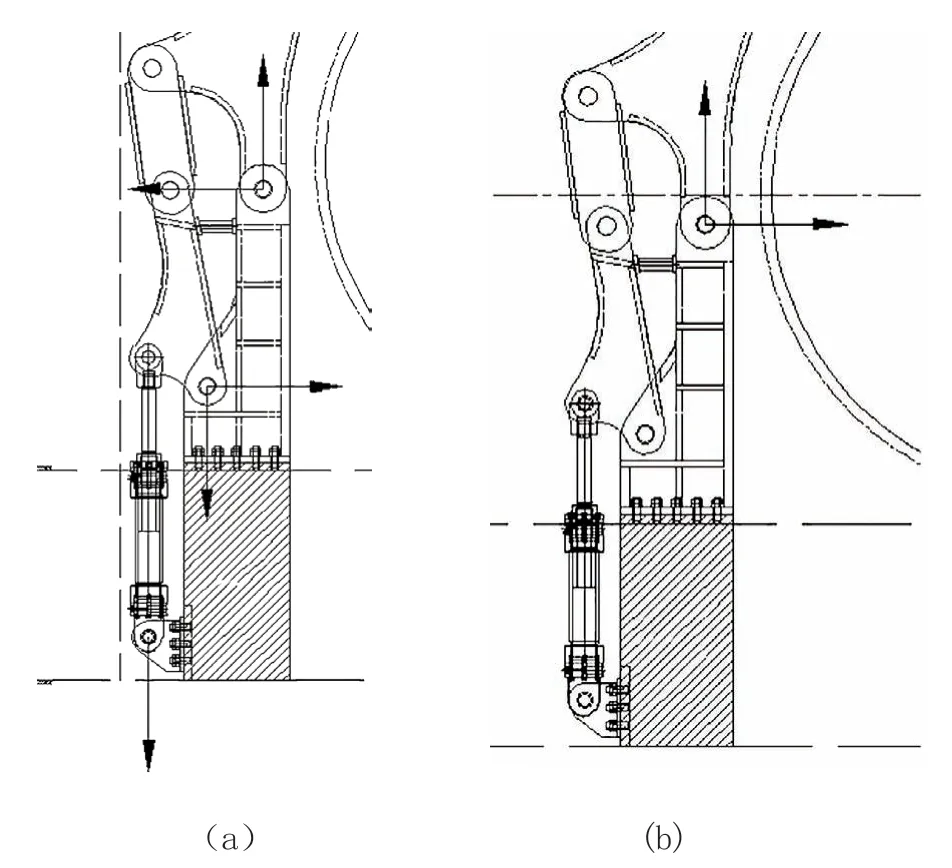

上夹钳支撑基座作为一个复杂的空间结构体系,承受拉力、压力、弯矩及扭矩的组合作用。由于火箭运输过程中,需考虑到忽然加速、减速、转弯、路面不平等不同的工况,其相应的工况载荷也有多种组合。因此,本文根据载荷分析比较,仅选取最不利的计算工况进行分析,其结构主要受力如图3所示。

图3 上夹钳支撑基座受力图

根据以往的设计经验和理论分析,考虑2种工况,工况1为0.3g垂向加速度,上夹钳中没有花篮螺杆,火箭对单个上夹钳的作用力大小为150 kN,方向沿火箭形心指向压箭板,见图3a。工况2为1g垂向加速度,上夹钳通过花篮螺杆连接,火箭对单个上夹钳的作用力大小为500 kN,方向沿火箭形心指向压箭板,见图3b。火箭对单个上夹钳的作用力通过压箭板、上报臂、三角臂、联接板及联接液压缸传递到上夹钳支撑基座上,作用载荷大小如表1、表2所示。

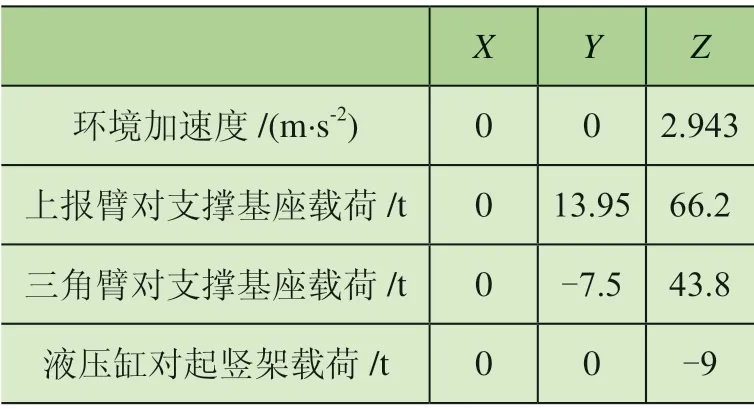

表1 上夹钳支撑基座工况1输入载荷

表2 上夹钳支撑基座工况2输入载荷

根据上述受力分析,对支撑基座进行施加载荷,上夹钳支撑基座载荷施加情况如图4所示。

工况1由于压箭板没有花篮螺杆连接的作用,上报臂、三角臂及液压缸均有作用力,作用位置位于图4上、中、下眼板。而工况2由于压箭板有花篮螺杆连接结构的作用,仅有上报臂对支撑基座载荷,作用位置位于图4上眼板。

图4 上夹钳支撑基座载荷施加情况

2 计算结果及分析

2.1 许用应力

参考规范,静载荷条件下,对于结构基于Von Mises等效设计应力进行强度校核。考虑到起竖装置的工作情况及厂家要求,取安全系数F·S= 2.0,则许用应力为

2.2 屈服强度校核结果

在Abaqus中进行静力分析,最大应力和最大变形如图5所示。由图5可知,该上夹钳支撑基座最大应力发生在与起竖架的连接处,最大应力137 MPa,而其余区域应力均小于90 MPa。最大利用率UC=0.77,屈服强度满足设计要求。

图5 上夹钳支撑基座最大应力云图

2.3 屈曲强度校核结果

如图6所示,该上夹钳支撑基座最大变形量仅为1.553 mm,发生在上报臂与支撑基座联接处,变形量从联接处起向起竖架逐渐减小。其刚度满足设计要求,故该上夹钳支撑基座的强度及刚度均满足结构要求。

图6 上夹钳支撑基座最大变形云图

3 上夹钳基座与起竖架结构联接用螺栓的强度

3.1 主要载荷

上夹钳基座与起竖架结构连接用螺栓主要承受的载荷包括联接面受到的反转力矩以及运输工况,联接面受到的轴向载荷。螺栓主要承受载荷联接面受到的反转力矩为211 kN·m,运输工况下联接面受到的轴向载荷为447 kN。

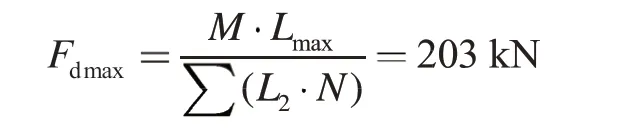

1)反转力矩作用下螺栓受到的拉力

在反转力矩的作用下,连接螺栓的编号见图7,由反转力矩产生的最大拉力计算见表3。

图7 连接螺栓的编号

表3 反转力矩产生的最大拉力计算

则由反转力矩产生的最大拉力为

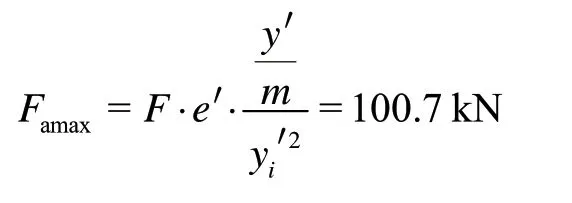

2)轴向力作用下螺栓受到的拉力计算

螺栓群组在偏心力F的作用下的受力不均匀,由于偏心距大,理论上部分螺栓受拉,部分螺栓受压,实际上由于连接板刚度较大不会引起螺栓受压,可近似认为转动中心位于最外排螺栓轴线处,螺栓内力按三角形分布,受力最大处螺栓受力计算见表4。

表4 反转力矩产生的最大拉力计算

受力最大处螺栓受力为

3)螺栓受到总的工作拉力

在反转力矩和轴向拉力共同作用下,螺栓受到的工作拉力为

F= 203 +1 00.7 =303.7 kN

由于工作载荷稳定,可取残余预紧力F1=(0.2~0.6)F,取0.25,则残余预紧力

F1=0.25× 326.7 =81.675 kN

故螺栓受到的总拉力为

F2=F1+F= 81.675 + 303.7 =385.375 kN

3.2主螺栓强度校核

上夹钳和起竖架的连接螺栓选用的型号为M30,性能等级为12.9,取安全系数为1.5,则螺栓的许用应力为[σ]=720 MPa.则螺栓危险截面的拉伸应力为

由此,上夹钳和起竖架联接螺栓满足强度要求。

4 结论

完成了起竖装置上夹钳支撑基座的结构设计,为验证其结构的可靠性,对结构进行了有限元分析,可以比较精确地反映出模型各工况下各点的应力分布和变化情况,为上夹钳支撑基座的结构设计和优化提供理论数据。分析表明上夹钳支撑基座满足设计要求,该装置的强度及刚度很好。同时分析了上夹钳支撑基座和起竖架之间的联接螺栓的强度,螺栓满足强度要求。