膨胀管补贴技术在大港油田的应用研究*

强杰 齐月魁 刘雪光 黄满良 刘言理 齐振 时耀亭

(1.中国石油大港油田石油工程研究院 2.中国石油大港油田第三采油厂3.中国石油渤海钻探第二固井公司 4.中国石油大港油田第一采油厂)

0 引 言

大港油田已开发50多年,近年来由于注水压力大、井深及水质等多方面因素影响,注水井井况日益复杂,套管腐蚀结垢情况严重,随之而来的套损井和套漏井日益增多。据统计,目前该油田共有套损注水井622口,占套损油水井总数的48.6%,占在册油水井总数的9.2%,其中套管缩径注水井184口,浅层套管弯曲注水井140口,套管错段井28口,套漏井160口,影响注水井开井率8.63%,且套损带病注水井存在随时停注的潜在风险。为了提升套损注水井注水增产能力,针对注水井套损套变严重、注水量不足以及油井稳产基础脆弱的问题,大港油田公司确立了采用膨胀管补贴技术对套损井进行修复的工艺方案。鉴于目前金属塑性成形领域对于塑性成形工艺和工具设计还缺乏系统的、精确的理论分析手段,大港油田工程院选用4种塑性好的管材进行了室内力学性能测试,优选两种管材开展了膨胀试验,并在此基础上开发了膨胀管大通径补贴技术。该技术与国内外常规的膨胀管技术相比,管材壁厚大幅度降低,即由6.0~8.0 mm降至3.5~4.5 mm,同时膨胀锥由置于膨胀管下部的扩孔端内的内置式,改为置于膨胀管下部端外的外置式,膨胀压力由膨胀管下端压力腔向上传递改为膨胀锥下的多级液压缸向上传递。现场应用结果证明,采用该技术能有效封堵套损井段,完善注采井网,改善注水效果。

1 膨胀管补贴技术

膨胀管补贴技术[1-5]是将膨胀管及配套工具下至套管需补贴部位,地面加压,使胀头在压力作用下向上运动,利用膨胀管的金属塑性变形特性[6],使膨胀管发生径向膨胀,通过锚定装置与原井套管实现锚定和密封,达到加固、补贴和封堵套损井段的目的。

膨胀管补贴后内径主要取决于补贴段套管内径、膨胀管膨胀后壁厚以及橡胶密封环压缩后厚度,即膨胀管胀后内径是补贴段套管内径减去两边膨胀管膨胀后壁厚以及橡胶密封环压缩后厚度。由于壁厚不均匀度和管子不圆度等因素影响,膨胀管补贴后其内径难以用数学方法进行计算,所以,本文采用实物试验方法对膨胀管的膨胀性能进行评估。

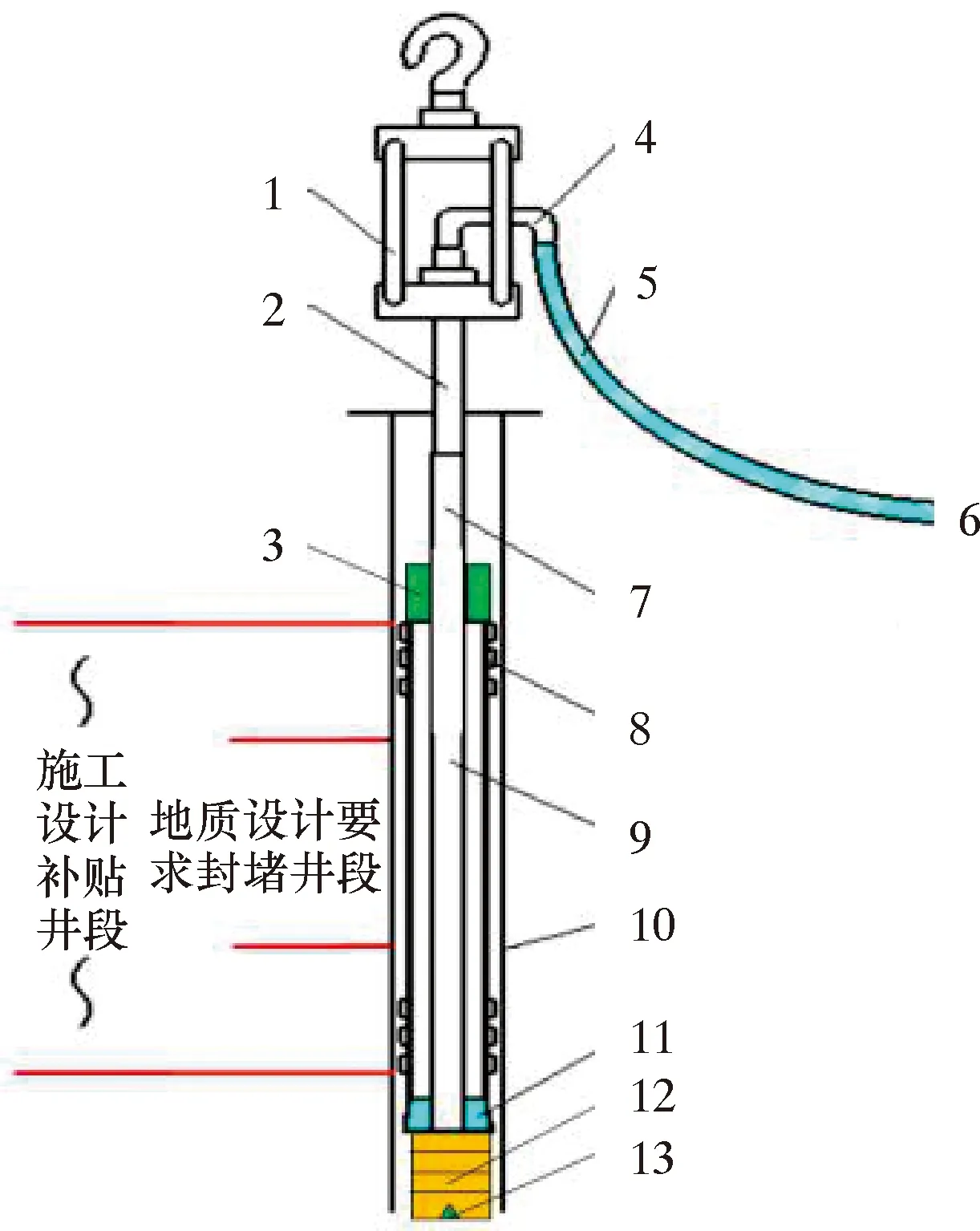

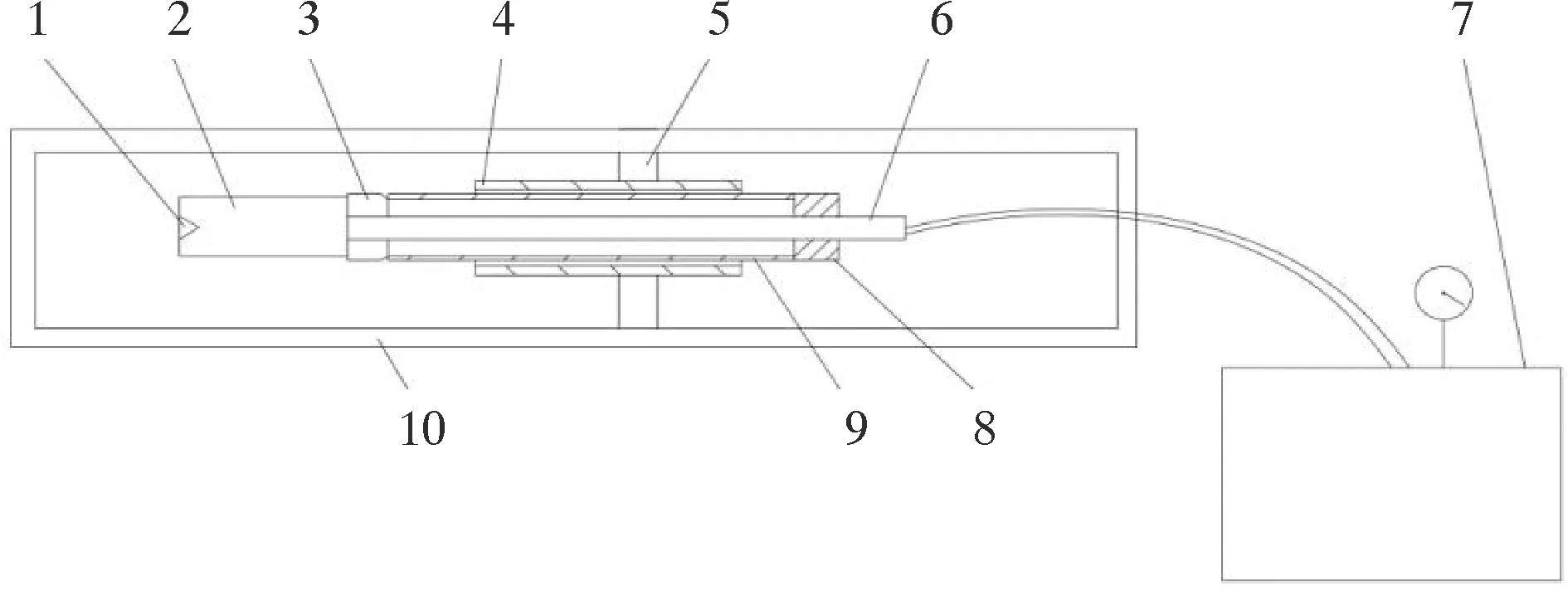

1.1 工具管串结构

膨胀管补贴技术工具管串结构如图1所示。管串由下而上分别是:泄压阀、多级液压缸、胀头、连接杆、膨胀管、油管锚定器、ø73 mm加厚油管及井口短节。连接杆一般为油管,与液压缸中心杆相连接。膨胀管中间通过连接杆,且膨胀管坐于多级液压缸上面的胀头锥面上[7-8]。油管锚定器预先套入中心杆上端,将膨胀管固定于胀头和中心杆之间。现场施工时按照顺序依次连接并下入井内。

1—吊环;2—井口短节;3—油管锚定器;4—高压活动弯头;5—60 MPa水龙带;6—70 MPa水泥车;7—ø73 mm加厚油管;8—膨胀管;9—连接杆;10—套管;11—胀头;12—液压缸;13—泄压阀。

1.2 施工工艺

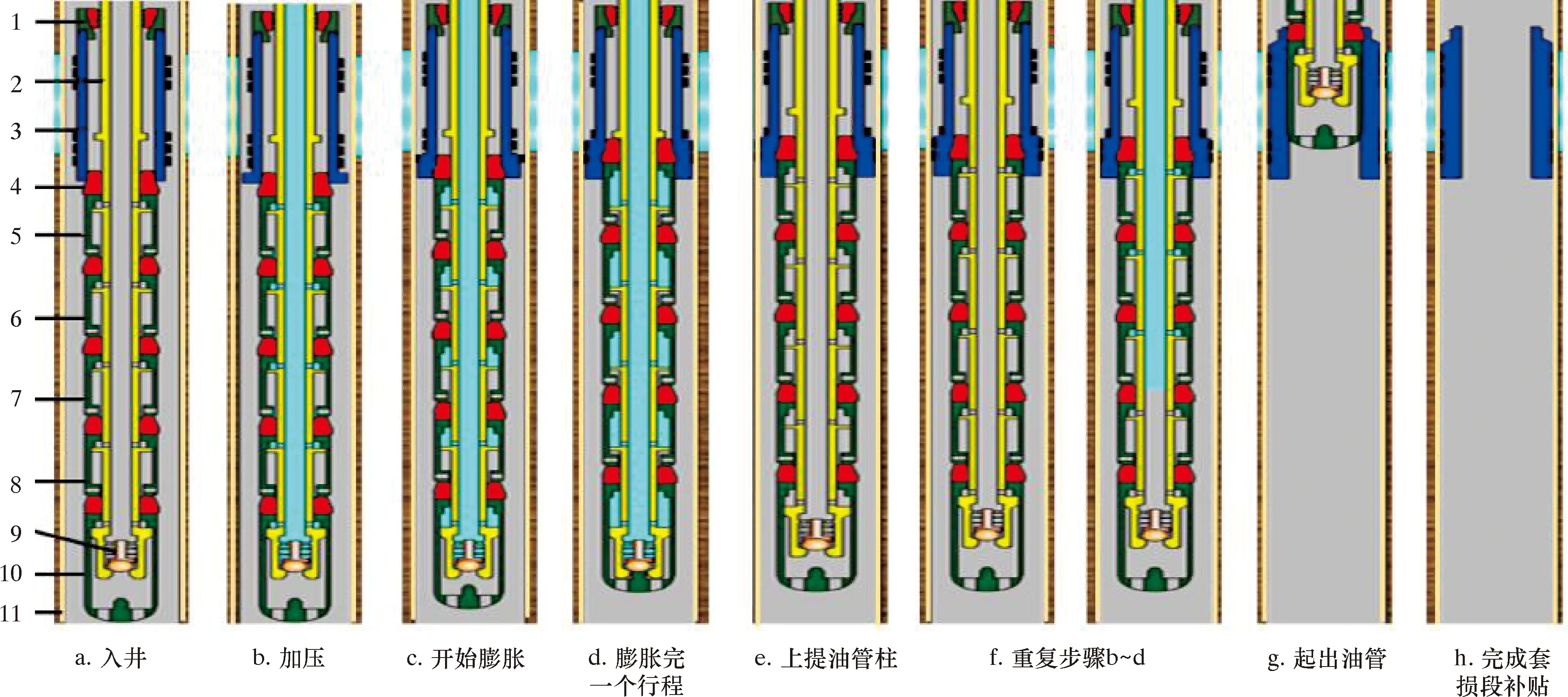

地面开泵加压,整个胀管过程开始,利用多级液压缸的中心杆加压时产生的拉力,带动胀头和多级液压缸向上运动,对膨胀管产生向上推力。由于油管锚定器固定于膨胀管上端口,并与中心杆产生向下锁紧作用,限制膨胀管向上移动,进而在胀头和油管锚定器之间对膨胀管形成对挤效应。随着压力不断升高,胀头上行力加大,由于胀头锥面对膨胀管的扩张作用,胀头将膨胀管胀开,并紧贴于套管内壁之上。当液压缸带动胀头上行胀管一定距离后,触动液压缸底部泄压阀泄压,完成第一个行程。随后停泵,上提管柱,油管锚定器器解锁,多级液压缸中心杆再次拉出一个行程距离。继续加压胀管,完成多级液压缸的第二次行程。这样反复多次,直至完成全部膨胀管的胀管过程。具体施工步骤如图2所示。

1—锚定器;2—油管;3—膨胀管;4—胀头;5—液缸5;6—液缸4;7—液缸3;8—液缸2;9—泄压阀;10—液缸1;11—套管。

1.3 技术特点

1.3.1 实现补贴段大通径

膨胀管补贴技术利用外置液压缸作为动力推动胀头胀管,整个胀管过程中,膨胀管本身不承受高压液体,改变了将膨胀管本体作为膨胀液压缸体的胀管原理。由于胀头外置,胀头外径尺寸得到放大。加上膨胀管本身不承压,则在保证强度和补贴密封压力的条件下,膨胀管管壁进一步减薄,从而达到膨胀管补贴后通径最大化的目的[9]。注水井套损膨胀管补贴修复工艺可确保ø139.7 mm套损井内径达到109.0 mm以上,具有承压30 MPa以上的能力,膨胀管抗外挤强度为25 MPa,抗内压能力超过60 MPa,抗外挤和抗内压能力均远超现场指标要求(分别为16 MPa和30 MPa),满足措施后期注水需求,且便于常规井下措施工具从补贴管内通过并实施后续作业。

膨胀管补贴主要技术参数:ø124.3 mm套管补贴后内径范围为113.0~116.0 mm;ø121.4 mm内径套管补贴后内径范围为109.0~112.0 mm;胀后抗内压大于30 MPa,抗外挤大于15 MPa,膨胀锚定力大于500 kN,最高工作温度120 ℃。

1.3.2 施工压力低

膨胀管膨胀时,多级液压缸的作用力首先作用于胀头,由胀头锥面挤压膨胀管实现金属塑性变形[10]。膨胀管膨胀时所需作用力为工作液压力与工作液作用面积的乘积[11-12]。采用多级液压缸可增大工作液作用面积,从而在所需胀管力相同的情况下,降低工作液压力,实现较低的膨胀启动和行走压力,现场操作更加安全。

1.3.3 工艺简单

膨胀管补贴技术可一趟管柱完成整个工艺过程[13],入井膨胀管完全膨胀并起出输送油管柱后,无需底堵处理和修端口等工序,与厚壁补贴相比,缩短了作业占井周期,实现了高效率施工作业且补贴后井内不留有任何落物,不会对后续工序造成不利影响。

2 膨胀管补贴管材力学性能试验与优选

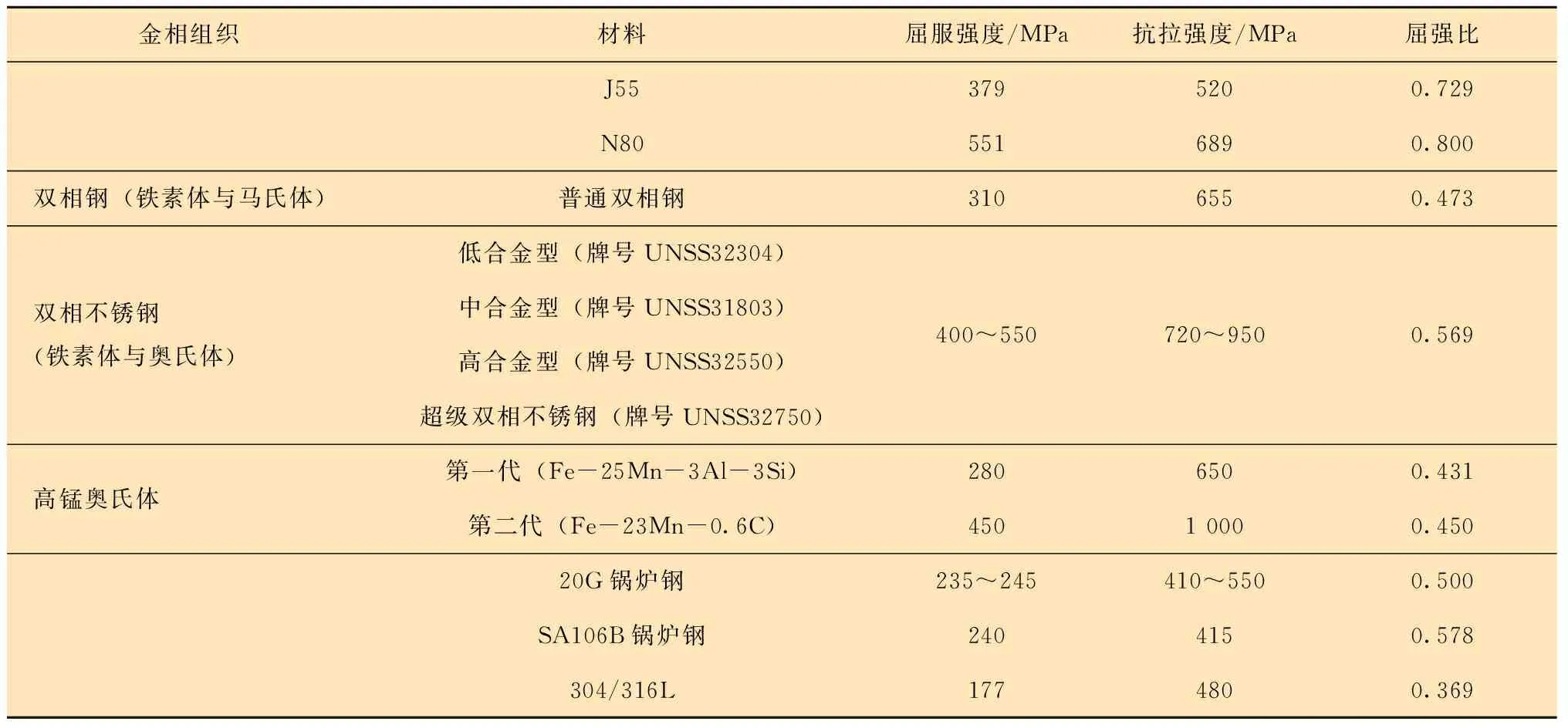

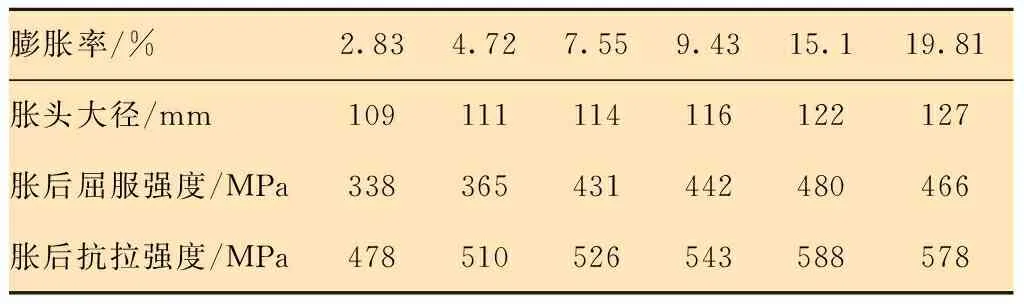

通过对膨胀管管材进行调研[14-15],并根据膨胀管管材性能、成本与工艺成熟度,选择20G、SA106B和不锈钢等3种材料开展力学性能分析[16]。各材料力学性能如表1所示。

选用表1中的4种膨胀管补贴管材进行力学性能试验,获得了基础力学性能参数,见表2。根据材料伸长率和屈强比,4种材料均可满足膨胀管膨胀要求。考虑成本与工艺成熟度,选择20G、316L两种管材开展大通径膨胀管试验评价[17-18],其中316L膨胀性能、耐腐蚀性能更优[19],20G则成本更低、规格更全。

表1 材料力学性能参数Table 1 Mechanical property analysis parameters of materials

表2 管材基础力学性能参数Table 2 Fundamental mechanical test performance parameters of tubular goods

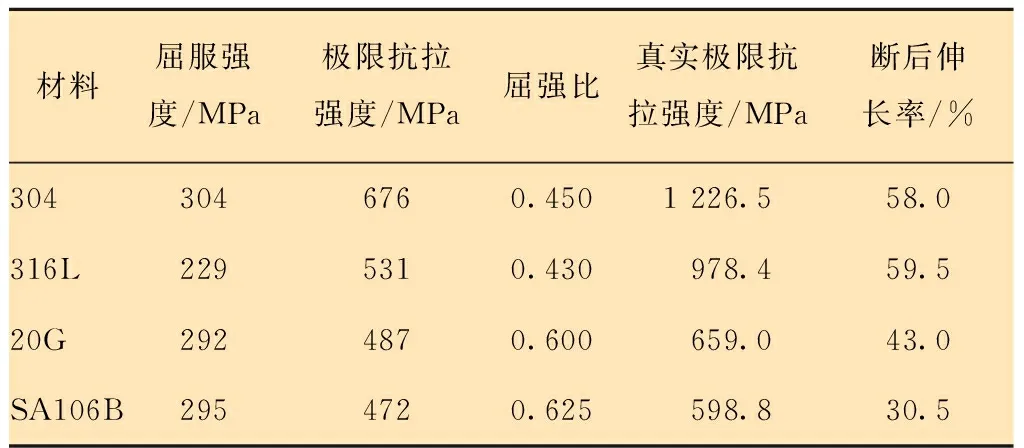

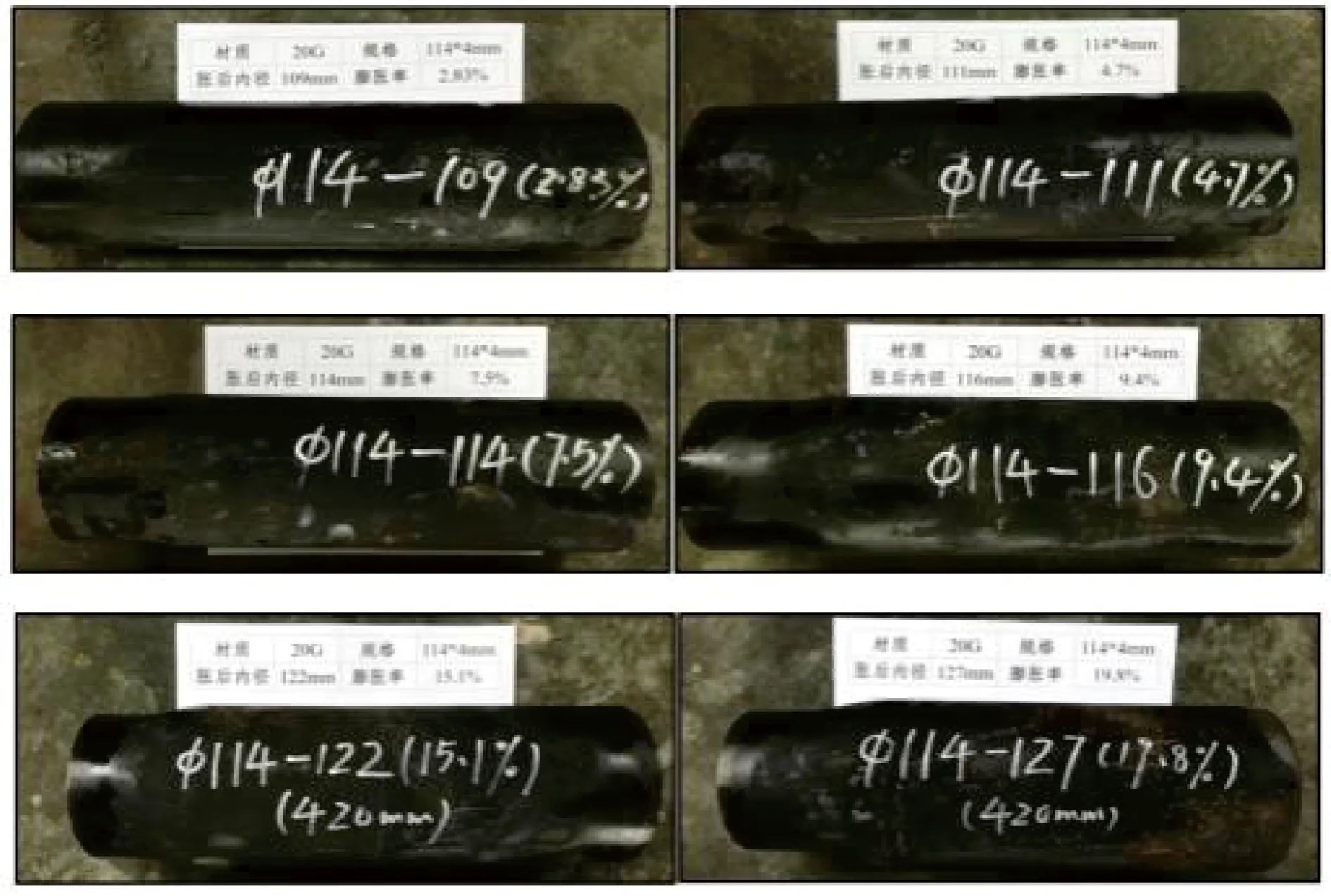

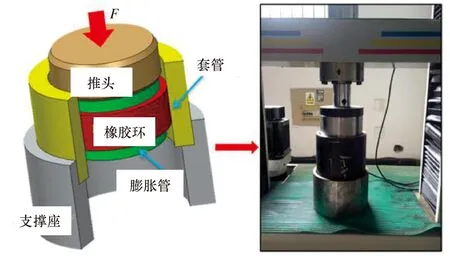

表3为20G管材不同膨胀率胀后基础力学性能参数。其中原始管规格为ø114.0 mm×4.0 mm。由表3可以看出,20G胀后力学性能超过J55水平,且可以达到膨胀率≥15%要求。因此,选择20G管材开展了不同膨胀率下管材胀形试验,以及胀后管材力学性能试验分析。试验样管及试验装置如图3~图6所示。

图3 不同膨胀率管材胀形Fig.3 Bulging of tubular goods with different expansion ratios

图4 拉伸试验前后试样Fig.4 Samples before and after tension test

图5 管材力学性能试验装置Fig.5 Mechanical property test device of tubular goods

图6 大通径膨胀管胀后悬挂力试验Fig.6 Suspension force test of large drift diameter expansion pipe after expansion

表3 20G管材不同膨胀率胀后基础力学性能参数Table 3 Fundamental mechanical performance parameters of tubular goods 20G with different expansion ratios after expansion

试验结果表明:整根膨胀管胀形后悬挂力超过600 kN,单个橡胶圈悬挂力可达到40 kN以上,ø114.0 mm×4.0 mm规格20G膨胀管抗外挤强度为25 MPa,抗内压能力超过60 MPa,可以满足套管补贴现场应用要求。

3 膨胀管补贴室内试验

为了验证膨胀管膨胀后的密封性能,选取ø114.2 mm×5.0 mm膨胀管与ø113.0 mm胀头进行套管补贴室内模拟试验。试验时先进行膨胀试验,再进行悬挂力测试试验。试验装置示意图及实物图分别如图7和图8所示。胀头与液压缸实物如图9所示。膨胀试验过程中,将长度为465.0 mm的ø140.0 mm×7.5 mm套管短节固定于试验槽中,膨胀管穿过试验套管短节。将中心杆穿过膨胀管与胀头,并与液压缸中心杆相连,使膨胀管坐于胀头上。中心杆通过高压胶管与试压泵连接。

1—泄压阀;2—液压缸;3—胀头;4—套管;5—夹持装置;6—中心杆;7—电动试压泵;8—锚定装置;9—膨胀管;10—试验槽。

图8 大通径膨胀管补贴室内试验装置实物图Fig.8 Full-scale laboratory test device of large drift diameter expansion pipe patch

图9 胀头及液压缸Fig.9 Expansion head and hydraulic cylinder

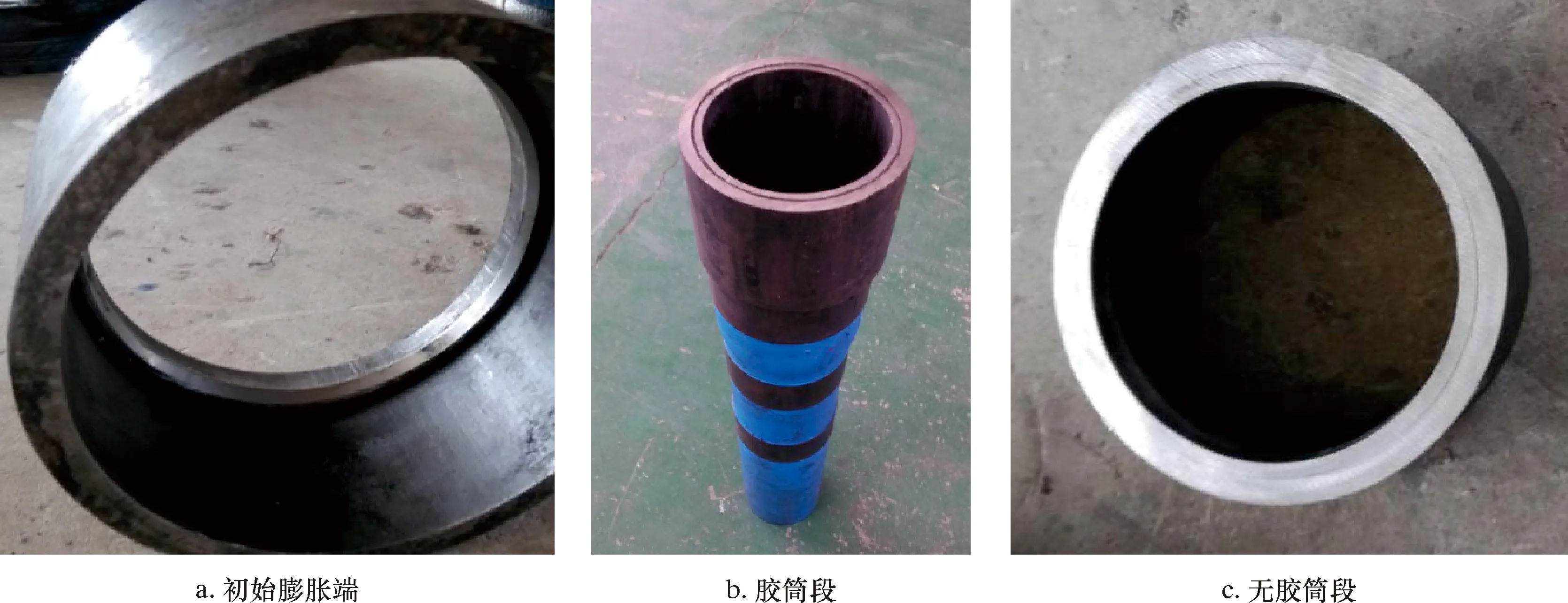

膨胀试验过程中,胀头启动压力14 MPa,膨胀管膨胀压力稳定在14~18 MPa,胀头行走平稳,膨胀压力不高,膨胀过程顺利。膨胀后膨胀管与套管端面如图10所示。膨胀管不同部位在胀后形成了不同的内径。在膨胀管初始膨胀端发生了明显的缩颈现象,出现了缩口。经测量,膨胀管初始膨胀端内径113.5 mm,膨胀扩大率9.04%。在胶筒段内径为113.4 mm,膨胀扩大率8.94%,说明因为套管与膨胀管之间胶筒的存在,一定程度上阻碍了膨胀管的膨胀。在无胶筒段内径为114.2 mm,膨胀扩大率9.63%。

图10 胀后膨胀管与套管端面Fig.10 End faces of expansion pipe and casing after expansion

膨胀管胀后悬挂能力是一个重要参数,大通径膨胀管技术采用丁腈橡胶实现膨胀管与套管之间的锚定密封。膨胀完成后,进行膨胀管悬挂力测试试验。利用拉拔试验机固定套管,对膨胀管进行单向拉拔以便测试膨胀管与套管之间的锚定力。试验结果表明,膨胀管与套管之间能够承受500 kN拉力而不发生相对移动,满足现场使用要求。

4 与现有技术对比分析

采用ø139.7 mm套管多级增力冷拔膨胀成形工艺,优选高强度、低成本薄壁碳素钢,形成大通径膨胀管补贴技术。与国内厚壁膨胀管补贴技术相比,该技术具有以下特点:①膨胀管在膨胀施工前不用在端部扩孔预制压力腔;②由于采用的管材壁厚变薄,同时采用多级液压缸增力胀管工艺,施工压力可下降10 MPa以上,所以提高了施工的地面安全性;③多级液压增力工具配套了多级膨胀头(见图2),第一级胀头对管材实施膨胀后,随着施工管柱上行其余膨胀头对已胀开的部分有多次定径和保径的作用,确保了膨胀完成后的膨胀段内通径。

室内试验结果表明,与国内厚壁膨胀管补贴相比,采用新技术后管材壁厚由6.0 mm以上降到了4.0 mm,胀后通径由108.0 mm以下提高到115.0 mm以上,胀后密封性能由20 MPa提高到60 MPa,胀后最大抗外挤强度由15 MPa提高到23 MPa。胀后最大抗内压虽有所下降,即由45 MPa下降到33 MPa,但完全满足大港油田大多数注水井耐压要求。

与国内ø140.0 mm裸眼膨胀管应急封堵管材相比,使用的管材壁厚均为8.0 mm以上,胀后内径由133.0 mm以下提高到135.0 mm以上,胀后最大抗内压强度由45 MPa提高到49 MPa,胀后最大抗外挤强度由28 MPa提高到41 MPa。

此外,与国内同类技术相比,研发的膨胀管螺纹胀后最大密封压力由45 MPa提高到52 MPa,胀后最大抗拉能力由534 kN提高到600 kN。

5 现场应用

在完成室内试验的基础上,膨胀管大通径补贴技术在大港油田板904-11、港259、联浅3-6以及家47-7等多口井中进行了现场应用。下面以家47-7井为例对现场应用情况进行介绍和分析。

家47-7井最大井斜6.5°×1 800 m,油层套管为N80钢级的ø139.7 mm管材,壁厚7.7 mm,套管原始内径124.3 mm。经双封隔器找漏结合40臂井径测井,确定油层套管漏点深度为270.81~272.89 m。

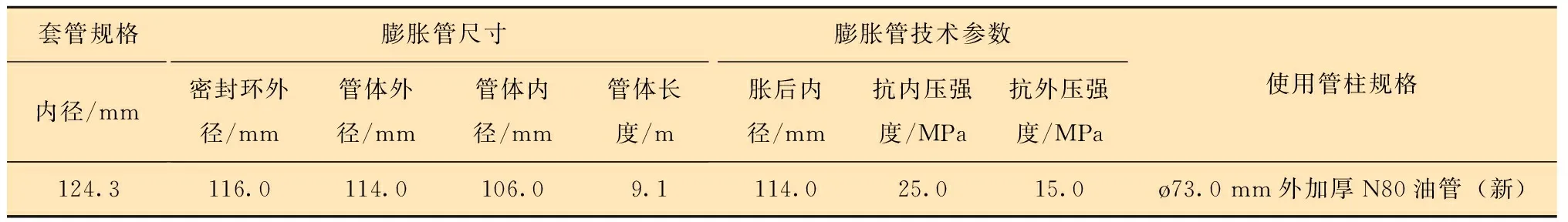

5.1 补贴方案

补贴270.81~272.89 m处漏点,采用ø114.0 mm×4.0 mm大通径膨胀管,数量1根,长度9.1 m,膨胀管壁厚4.0 mm,采用ø114.0 mm胀头。补贴段膨胀管上点深度266.8 m,下点深度275.9 m。膨胀管结构参数见表4。

表4 膨胀管参数Table 4 Expansion pipe parameters

5.2 施工步骤

(1)ø119.0 mm通井规通井。将ø119.0 mm通井规+ø73.0 mm油管柱下至160 m,下入过程无卡阻, 在116~135 m井段反复上提、下放亦无卡阻,井筒具备大通径补贴条件,起出通井管柱。

(2)下入ø139.7 mm弹簧式刮削器刮削。下入ø139.7 mm弹簧式刮削器+ø73.0 mm油管柱对井筒进行刮削,并对260~280 m井段反复刮削并大排量洗井,直至进出口液性一致,起出刮削管柱。

(3)ø123.0 mm通井规通井。将ø123.0 mm变径通径规+ø73.0 mm油管柱下至280 m,开泵加压8~10 MPa,在设计补贴段内反复上提、下放无卡阻显示,补贴井段具备大通径补贴条件,起出通井管柱。

(4)补贴管柱试压。下丝堵+ø73.0 mm加厚油管柱280 m(含7 m短节),正加压45 MPa,稳压15 min压力不降,试压合格,满足膨胀管补贴压力要求,起出试压管柱。

(5)膨胀管入井。膨胀管柱结构:增压总成(五级液压缸)+膨胀管+ø73.0 mm加厚油管。入井过程:①地面连接增压总成,装入ø114.0 mm膨胀锥,用大钩吊起坐入井口;②在油管上预装锚定器后穿入膨胀管,用专用卡子卡好,再用大钩吊起与膨胀工具对接,最后调整膨胀管至设定位置,将锚定器固定锁紧。膨胀管柱井口连接完毕,用大钩吊起膨胀管柱入井。膨胀管下入位置:上点119.5 m,下点127.5 m,膨胀管长度8 m。

(6)加压膨胀。①调试水泥车,油管连接加压接头,高压管线;②启泵升压至10 MPa有坐封显示,至30 MPa停泵泄压,打开泄压阀门,上提管柱670 mm(一个行程),泄压阀返水正常,启泵继续加压25~30 MPa,反复加压上提14次至压力瞬间回落至0,胀头出膨胀管,全部膨胀行程结束;③工具起出地面,增压总成无异常,ø114.0 mm膨胀锥无异常。

(7)补贴后试压。井筒整体试压15 MPa,稳压30 min压降不变,试压合格,起出试压管柱。

5.3 补贴效果评价

家47-7井膨胀管补贴前因套漏关井,膨胀管补贴后不再套漏,正常注水压力23.1 MPa,膨胀管补贴达到封堵套管漏点的预期效果。自2020年9月至2021年4月,该井已实现有效注水0.54×104m3。家47-7井套管补贴的成功实施,为有效提高套损井加固修复和延长套管使用寿命提供了技术保障和经验借鉴。

6 结 论

(1)通过评价114.0 mm×4.0 mm规格20G膨胀管的膨胀性能,获取驱动力等膨胀过程参数,并开展膨胀管抗外挤和抗内压试验,得到了膨胀管膨胀后材料力学性能的变化规律。

(2)采用多级增力冷拔膨胀成形工艺,优选高强度低成本薄壁碳素钢,形成了大通径膨胀管补贴技术。此项技术能够减少注水井补贴后的套管内径损失,满足漏点以下实施分注卡水措施对套管内径的要求。

(3)对配套工具性能进行试验分析,试验结果表明,膨胀管膨胀压力稳定在14~18 MPa,膨胀管与套管之间能够承受500 kN拉力而不发生相对移动,为膨胀管补贴现场应用提供了试验数据和技术支撑。

(4)该技术在大港油田的应用中取得了良好的效果,膨胀管膨胀后可以满足井筒完整性要求,延长了套损注水井寿命,实现了有效注水。