巷道掘进机定向掘进技术研究

李瑶瑶

(太原煤气化龙泉能源发展有限公司,山西 太原 030303)

引言

掘进机作为井下巷道掘进的主要装备,所处巷道工作环境非常恶劣,常伴有高温、潮湿、噪音大和灰尘大等现象,严重威胁工人们的健康。因此,推动巷道掘进自动化与智能化是未来煤矿生产行业高质量转型的必然选择[1]。

掘进机的自主纠偏运动控制是掘进机智能化导控与巷道智能截割的关键环节,综掘巷道内的复杂路况如巷道倾斜、底板滑移等对掘进机的纠偏运动控制造成了极大困扰,因此实现高精度的掘进机纠偏控制对煤矿智能化生产意义重大。

1 定向掘进原理

1.1 位置与姿态的监测

掘进机在工作时受限于有限空间,定位技术属于室内定位导航。根据信号的不同,可分为机器视觉、无线电、激光、超声波等定位技术[2]。

因受矿井下生产环境的复杂程度影响,传统的的定位技术早已满足不了现在掘进机精准定位的要求,也无法实现实时监测掘进机位姿的要求。许多国内外专家学者不断地在尝试新的定位技术,不间断地探索研究。

选取巷道坐标参考点,固定掘进机后侧四个模块,进行三维坐标标定,同时利用激光测距仪标定机身模块坐标值,建立姿态计算方程,再结合机身节点坐标计算出姿态与位置。

1.2 掘进机纠偏技术

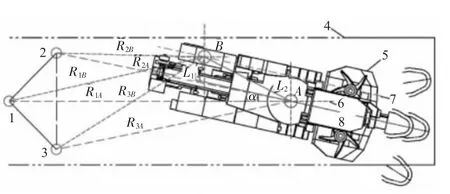

通过建立掘进机运动计算模型如图1,可以精确计算出掘进机的准确姿态和位置。

图1 运动计算模型

因煤矿综掘工作面的复杂工况,导致巷道底板的潮湿、泥泞或凹凸不平等工况,针对传统掘进机行驶性能与纠偏控制未考虑滑移及巷道倾角的问题,为准确计算煤矿巷道实际工况下掘进机纠偏运动学与动力学参数,文中首先建立了综合考虑巷道倾角与履带滑移的掘进机纠偏运动计算模型[3]。

通过控制前后铲板与支撑部件的高低来调整掘进的角度;对中航向过程是通过控制左右履带的转动使的掘进机自身位置与计划的位置相重合,最终实现机身位姿的调整。

2 掘进机纠偏技术仿真分析

首先,分别对本文所建模型的正弦响应曲线进行对比验证所建动力学模型的准确性,巷道底板仿真参数为:湿度为5%;煤质土与砂壤土质量比例1∶9,其他仿真参数见下页表1。

表1 掘进机行走机构系统参数

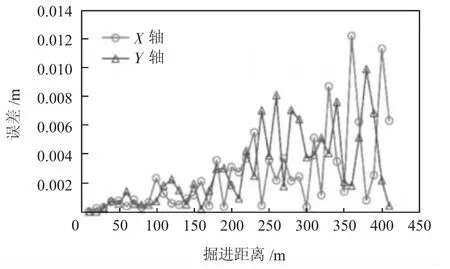

其中,以Y 轴为掘进机的航向,每隔10 m 标定一个巡航点,在5~400 m 航向范围内进行近千次的仿真计算,得到各个节点的仿真值与误差范围。

对仿真计算后得到的结果进行曲线拟合,取得了X、Y 轴随距离变化的误差规律如下页图2 所示。

图2 X、Y 轴仿真误差均值随距离分布曲线

通过仿真结果拟合曲线可以看出,X、Y 轴方向上的误差随着距离的增加呈现非线性增长,在能满足矿井巷道工程正常验收规范的条件下,它的有效测量范围在400 m 以上,相比较现有的掘进机定位技术而言,本文设计的定位技术方案在距离上提高了约300%左右。

3 实验结果分析

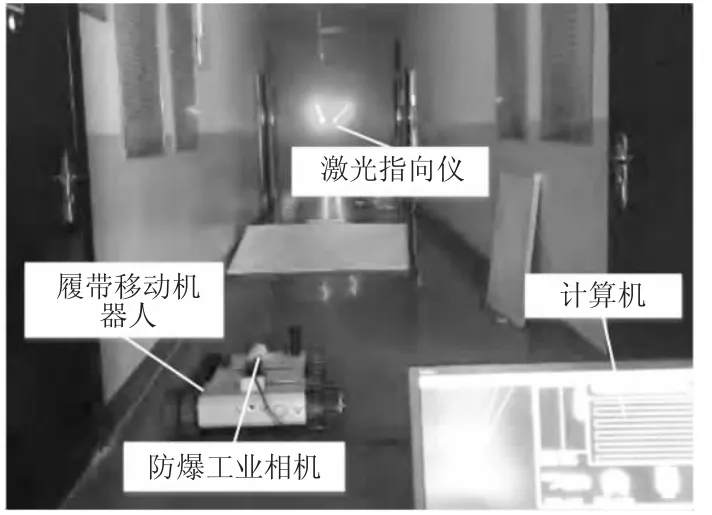

为了验证定向自动掘进系统的可靠性,搭建了简易的定向掘进实验平台,如图3 所示。为方便对履带转动速度的控制,采用电机驱动的履带式移动机器人替代掘进机进行实验[4]。

图3 实验平台

实验以楼道模拟巷道环境,确定巷道坐标系,首先采用全站仪测量履带机器人和激光测量坐标系在巷道坐标系中的位姿,并对相机进行外参标定。根据当前机身位姿误差确定输出控制命令,控制左右履带转动,通过不断调整使机身移动至期望位置。

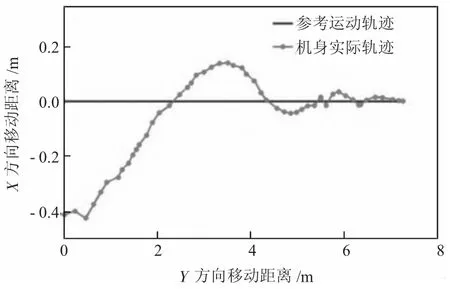

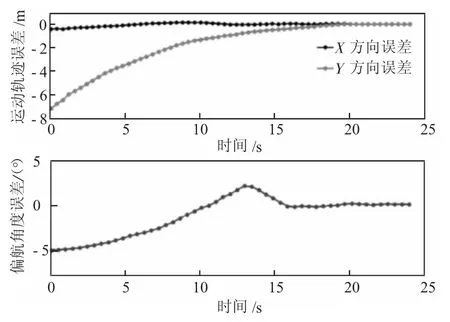

如图4 机身轨迹跟踪结果中,机身从起始位置开始运动时存在起始位置偏差,随着运动进行,机身逐渐沿参考轨迹进行运动,通过不断调整机身运动方向,机身最终运动至期望点。从图5 机身轨迹跟踪误差中可得,机身位置和偏航角误差最终都收敛,且机身在X 方向的位置误差为±150 mm 以内,在Y方向的位置误差为±200 mm 以内,机身偏向角角度误差在0.15°以内,均满足允许范围。

图4 机身轨迹跟踪结果

图5 机身轨迹跟踪误差

4 结论

1)本文提出的计算模型更加精准,具有不易脱靶、标靶移动少等优点。

2)以两个激光指向仪为参考基准,实现掘进机机身的相对位姿测量,姿态角角度误差在0.3°以内,位置误差在25 mm 以内,获得了稳定的测量效果。

3)根据掘进机运动特点设计纠偏策略,构建了掘进机定向掘进运动控制模型,轨迹跟踪控制实验表明,控制器按照视觉测量反馈的信息控制机身沿设定的参考轨迹运动,运动至终点时,掘进机机身偏航角角度误差在0.15°以内,机身位置误差在200 mm 以内,可在误差允许范围内实现对移动机器人的轨迹跟踪控制。