煤矿井下智能排水控制系统的应用

孙国龙

(华阳新材料科技集团有限公司,山西 阳泉 045000)

1 我国煤矿排水系统应用现状

煤矿井下在采掘施工过程中,地表水、构造水、老空水等水体通过各种通道进入采掘工作面内,若不及时进行排出,很容易造成工作面积水现象,严重时会发生煤矿井下水灾事故,通过有关数据统计分析发现,我国煤矿在生产过程中水害事故占总事故的28%,严重制约着煤矿安全高效生产,所以,煤矿井下采用安全稳定排水系统,对煤矿水害防止具有重要意义。

目前,我国井下排水系统自动化水平相对落后,排水系统普遍存在计不合理、灵活性较差、可靠性不高、抗灾能力差等问题,从而导致系统在排水过程中经常出现故障。排水时劳动作业强度,不仅增加了排水系统维修费用,降低排水效率,而且无法满足水文地质条件复杂的矿井安全生产需求,因此,新景矿根据井下生产实际情况,对井下一采区排水系统进行优化改造,安装了一套智能排水控制系统。

2 智能排水控制系统结构及原理

2.1 智能排水控制系统结构组成

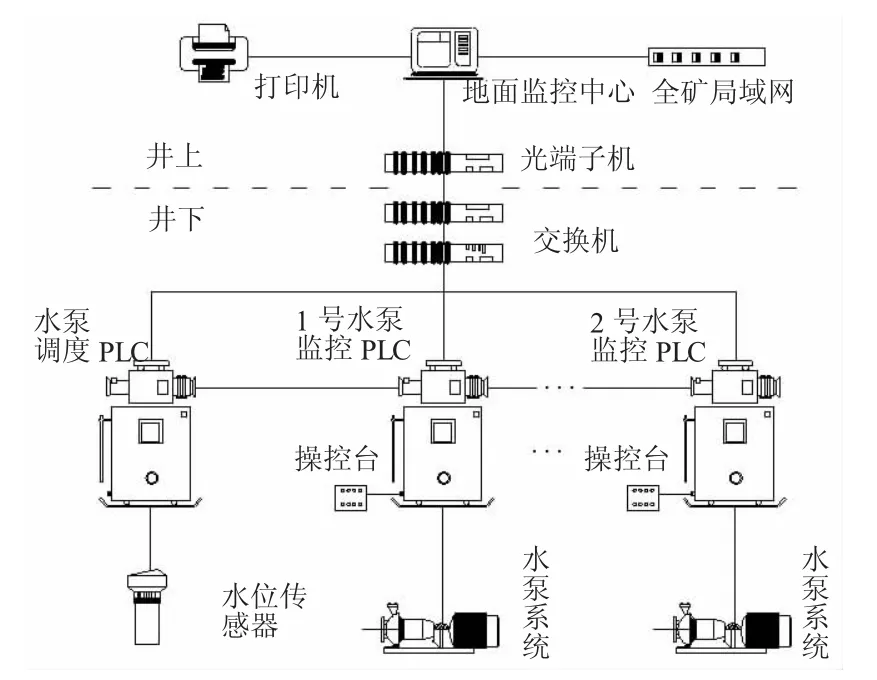

新景矿一采区安装的智能排水控制系统,主要由地面监控中心、局域网、井上光端子机、井下交换机、PLC 控制器、操控台、传感器、联锁开关、水泵系统登部分组成,如图1 所示。

图1 智能排水控制系统

1)地面监控中心主要包括上位机、显示器、打印机等部分组成,上位机内安装与S7-300 配套的STEP7 编程软件,通过STEP7 编程软件将井下排水系统运行状态、水位情况、系统故障情况直观地显示出来,通过操控人员通过显示界面可进行远程控制[1-2]。

2)井上光端子机与井下交换机主要采用工业局域网进行数据传输,与传统布线系统相比,无线数据传输速度快,且解决了传统布线时工序复杂、线路损坏现象严重等技术难题。

3)PLC 控制器共计三台,一台用于调度,且与水位传感器进行连接,主要对水仓内水位数据进行收集;另两台PLC 与主副水泵进行连接,主要控制水泵启停动作,所有PLC 控制器与交换机进行连接,便于数据传输[3-4]。

2.2 工作原理

1)首先通过水位传感器对水仓内水位情况进行监测,当水仓内水位达到设计值时,水位传感器及时收集水位数据,并将数据上传至调度PLC 控控制器内。

2)调度PLC 控制器接收水位数据后及时进行分析处理,并将处理结果传输至1 号水泵(主水泵)监控PLC 控制器内,通过PLC 控制器控制作用打开1号水泵进行排水。

3)当水仓内水位下降至设计值时,水位传感器再次将水位数据上传至调度PLC 控制器,控制器通过数据处理将信号传送至1 号水泵监控PLC 控制内,通过控制器控制作用,断开1 号水泵电源,水泵停止排水工作。

4)在排水过程中若1 号水泵出现故障时,1 号水泵监控PLC 控制器及时将故障信号传送至2 号水泵(副水泵)监控PLC 控制器内,控制器接收信号好通过控制作用及时打开2 号水泵进行排水。

5)水泵调度PLC 控制器数据处理后,将数据信号传送至井下网路交换机内,通过工业以太网传送至井口光端子机,然后在通过工业局域网传统至地面操控室主机系统内,主机系统通过STEP7 编程软件将井下水泵工作状态、水位情况以及设备故障情况直观地显示出来,便于工作人员参考。

3 智能排水控制系统主要功能

1)多种运行模式切换:智能排水控制系统主要有三种运行模式且相互独立,另外,为了方便系统的检修,设置现场控制优先于远程控制模式,手动控制模式优先于自动控制模式[5]。

2)可视化控制:地面监控系统可直观地显示井下系统运行情况,操控人员可通过界面进行相关参数修改,并对系统可进行远程控制,实现了井下排水系统无人值守的目的,提高了排水系统运行稳定性。

3)水泵启停自动化:该系统利用传感器实时收集数仓内水位情况,根据设定动作保护值,系统自动控制水泵启停进行排水动作,无需人工开启,大大降低了劳动作业强度,避免了传统人工频繁启停排水系统,导致系统故障率高,排水效率差等技术难题。

4)系统保护功能:智能排水控制系统具有系统故障自检功能,当系统出现故障时,通过控制器及时将故障点及故障源上传至地面操控室内,工作面人员可及时对系统进行检修维护。

5)水泵自动轮换功能:通过系统可实时掌握排水系统使用状况及寿命情况,从而达到对每个水泵合理安排的目的,保证了水泵即不会处于长时间运行状态,又不会导致水泵处于闲置状态,从而提高系统的可靠性。

6)数据采集与显示功能:在整个系统中数据采集是重要环节,数据采集准确性直接影响着排水效果,通过对系统各类数据进行精准采集分析,从而实时掌握设备运行情况。

4 应用效果

2020 年3 月11 日新景矿对井下一采区水仓安装一套智能排水控制系统,截止10 月22 日,通过7个月实际应用效果来看,该系统投入使用后水仓管理人员由原来每天6 人减少为每天2 人,系统在运行过程中未出现故障现象,且该系统运行后实现自动排水的目的,降低了劳动作业强度,大大提高了井下排水自动化水平,取得了显著应用成效。