复杂地质条件巷道快速掘进及支护系统的研究

秦艳峰

(汾西矿业柳湾煤矿,山西 孝义 032300)

引言

随着矿井采掘深度的增加,煤岩回采时受到瓦斯涌出、地质构造以及地应力等的影响越来越明显,同时回采巷道掘进时受煤壁片帮、底鼓等的影响更为明显[1~3]。现阶段,虽通过推广综掘机在一定程度上提升了巷道掘进进尺,但是地质条件复杂、掘进及围岩支护效率低等问题在一定程度上制约着综掘巷道掘进效率,矿井普遍面临采掘接替紧张局面[4]。因此,如何实现复杂地质条件下巷道快速掘进及支护成为矿井生产过程中需要解决的现实问题[5-7]。

1 工程概况

山西某煤矿35061 巷为3506 综采工作面胶带运输顺槽,巷道沿着3 号煤层底板掘进,设计掘进长度为3 629.7 m,矩形断面,巷高×巷宽=3.8 m×5.4 m。根据前期物探资料显示,巷道掘进至580 m 时呈一向斜构造,在构造影响区内煤岩体破碎,给巷道正常掘进带来一定的影响。

3 号煤层厚度介于2.75~5.68 m 之间,平距4.2 m,赋存较为稳定,煤层倾角2°~6°,硬度2~5,顶底板岩层以砂岩、泥岩为主。35061 巷正常掘进期间瓦斯涌出量为3.53 m3/min。

2 快速掘进系统的应用

2.1 系统结构

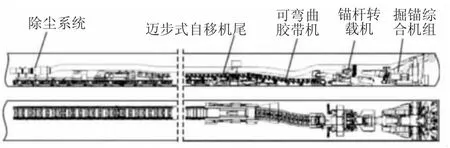

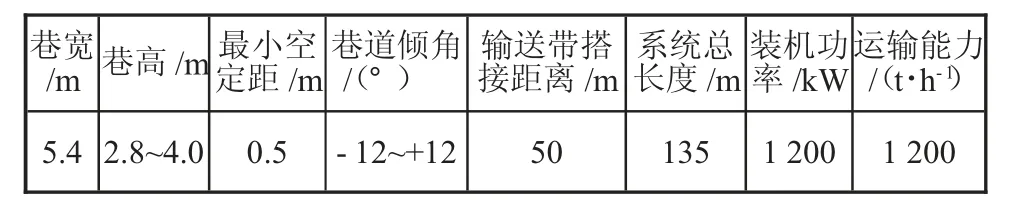

采用的快速掘进系统结构如图1 所示,包括掘锚一体机、可转载锚杆机、自移式机尾、通信系统等。系统内各组成部件联动完成破煤(岩)、转载、支护以及除尘等各项工作。在采用的掘锚一体机上随机布置有6 台锚杆钻机,可显著提升巷道支护效率,具体快速掘进系统技术参数见表1。

图1 快速掘进系统结构示意图

表1 快速掘进系统技术参数

2.2 胶带顺槽支护

快速掘进系统沿着35061 巷中心掘进,采用锚网索支护对巷道围岩进行支护。

2.2.1 顶板支护

顶板用Φ22 mm×2 800 mm 螺纹钢锚杆支护,间排距为970 mm×1 000 mm,配合由Φ16 mm 圆钢加工而成的托梁复杂支护,托梁长度5 000 mm,一梁六孔。锚杆支护的托盘规格为80 mm×80 mm×10 mm。用规格为Φ21.8 mm×7 300 mm的锚索按照1 600mm×2000mm的间排距支护顶板,配合长度5000 mm的T40 钢带辅助支护,每根钢带上连接4 根锚索,支护采用的托盘规格为150 mm×150 mm×12 mm。

2.2.2 巷帮支护

采面帮由规格为Φ22 mm×2 800 mm的玻璃钢锚杆按照1 000 mm×1 000 mm的间排距支护,每排布置4 根;煤柱帮由规格为Φ22 mm×2 800 mm的玻璃钢锚杆按照700 mm×1 000 mm的间排距支护,每排布置4 根。

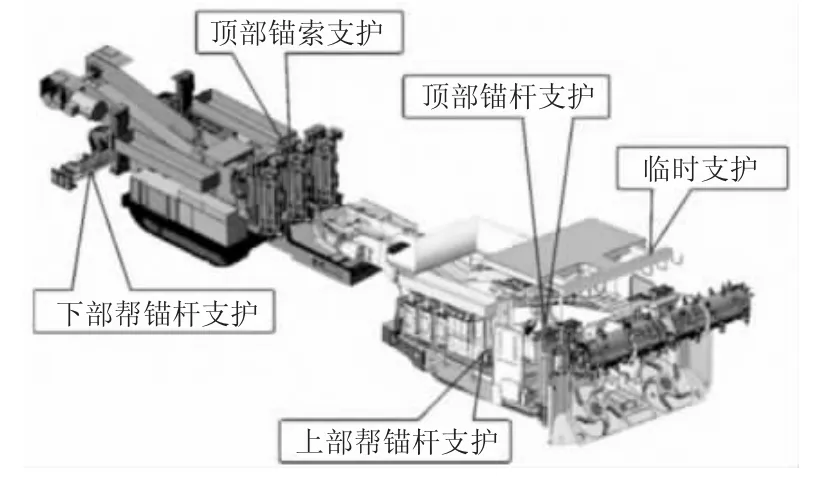

2.3 快速掘进工艺

采用掘锚机实现35061 运输顺槽全断面掘进,配合机载锚杆钻机对围岩进行支护,由刮板输送机、转载机以及皮带输送机等实现煤矸同步运输,从而实现巷道快速掘进。快速掘进关键之一就是如何提高锚杆、锚索施工效率,改变巷道以往的迎头支护方式,通过多排多臂支护工艺实现锚杆全空间支护,提高支护施工效率。在正常情况下,2 人操作掘锚机前端的4 台机载锚杆钻机实现顶板锚杆施工,2 人操作掘锚机上机载巷帮锚杆钻机,实现巷帮上部的2排锚杆支护(同时完成巷帮金属网铺设),后续的顶板锚索以及巷帮锚杆则通过机尾位置的机载锚杆钻进完成施工。具体各阶段支护任务分配见图2。在35061 运输顺槽内的掘进工作为“三·八”制,生产班13 名作业人员,检修班14 名作业人员。

图2 各阶段支护任务分配示意图

3 应用效果分析

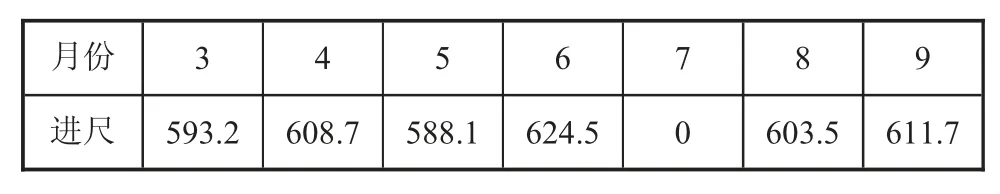

掘进进尺以及围岩支护效果是表征快速掘进系统应用效果的最直观指标。在35061 运输顺槽完成安装调试后,开始进行巷道掘进及支护工艺,在后续监测期间巷道掘进进尺平均达到600 m,耗时7 个月完成掘进(其中一个月停工未生产),具体在掘进期间各月掘进进尺统计情况如表2 所示。在快速掘进系统现场应用过程中各工种均可相互配合,各设备均可靠运行。

表2 各月掘进进尺统计情况 m

掘进时对巷道顶底板以及巷帮围岩变形情况进行监测,监测期间顶底板、巷帮最大变形量分别被控制在68 mm、25 mm,且顶板未出现离层情况。表明采用快速掘进系统以及文中所述支护可实现对围岩的有效控制。

快速掘进系统可实现巷道掘进、围岩支护以及煤(岩)运输的同步进行,使得巷道围岩支护效率提高30%以上,锚掘运等工艺平行作业效率由25%提升至50%,较矿井其他巷道采用的综掘机掘进方式巷道掘进进尺以及掘进效率提升幅度均超过1 倍以上。

4 结论

将融合破岩、支护、转载、运输等环节为一体的快速掘进系统应用到巷道掘进中,可有效解决采用综掘机虽可在一定程度上提升巷道掘进进尺但是仍无法解决巷道掘进速度与采面推进速度不匹配问题,以及由此带来的锚杆支护施工效率低,破岩、支护以及排矸等工作无法平行作业导致的综掘机掘进进尺不高的问题,可实现巷道快速掘进机的支护目标。