截齿间距对掘进机破岩效果的影响分析

叶海涛

(晋能控股煤业集团云冈矿,山西 大同 037017)

引言

在掘进过程中,掘进机是重要的破岩掘进设备,掘进机的截齿直接作用于岩层上,对于岩层的破碎起到截割作用[1]。截齿间距是截齿重要的参数,不同的截齿间距具有不同的岩层破碎效果,合理选择不同的截齿间距参数,对于截齿的寿命、截割载荷及截割比能耗等至关重要[2]。通过离散元仿真分析的方式,对不同截齿间距时的截割效果进行分析,从而探讨截齿间距变化时对截割性能的影响规律,为截齿间距的合理选择提供依据。

1 不同截齿间距截齿截割模型的建立

截齿作用于煤岩的过程,相当于对煤岩进行切割作业,截齿间距的合理选择对于破岩效果具有重要的影响。截齿截割过程的受力如图1 所示,截齿的受力与切削深度d 有重要的关系,因此截齿间距s的选择与切削深度d 不可分割,采用两者之间的比值s/d 作为影响参数进行分析[3]。

采用PFC3D 离散元分析的方式对不同的截齿间距作用进行分析,PFC3D 是研究颗粒与颗粒间接触的软件,可以模拟颗粒之间的运动及相互作用,适用于对煤岩的破碎过程进行分析。建立截齿截割的岩层模型,设定模型的大小为40 mm×120 mm×180 mm,岩层颗粒与截齿的作用模型如图2 所示。设定分析过程中的切削深度d 为4 mm,截齿间距s为6~30 mm 等不同的取值,两者之间的比值s/d 为1.5~7.5 之间,对不同的截齿间距作用进行模拟[4]。截割比能耗表示进行单位体积的岩石截割所消耗的能量,常与岩石的性质、旋转速度及刀具的形状有关,是确定掘进机截割效率的重要参数。在进行模拟的过程中,对作用于截齿上的作用力进行记录,并对发生破碎的颗粒进行追踪,获得截割完成后的总的破碎颗粒体积,从而可以作为破碎的岩层的总体积[5]。

图2 不同截齿间距作用的岩层截割模型

2 不同截齿间距截齿截割破岩效果的分析

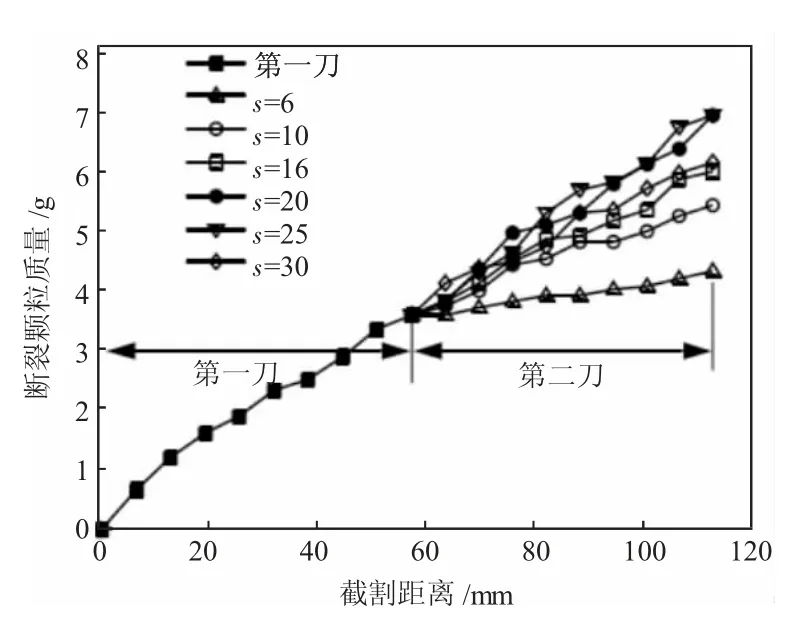

截齿间距对破岩效果具有重要的影响,依据不同的截齿间距采用三维离散元分析的形式记录产生的破碎颗粒的体积与受到的作用力数据,从而可以计算得到截割过程中的截割比能耗[6]。依据截割过程中得到的破碎颗粒的体积即可得到相应的岩层质量,在截割距离变化的过程中,得到的不同截齿间距下的岩层断裂颗粒的质量变化如下页图3 所示。从图3 中可以看出,在截齿间距为6 mm 时,此时产生的断裂颗粒的质量最小,在截齿间距为20 mm、25 mm 时,此时产生的断裂颗粒的质量最大,在截齿间距在16~25 mm 之间变化的过程中,断裂颗粒的质量增加的加速度较快,而在截齿间距为30 mm 及6~10 mm 之间变化时,断裂颗粒的质量增加的加速度较慢。由此可知,在选定的切削深度为4 mm 时,截齿间距的最优选择范围是16~25 mm,此时截割断裂颗粒的质量最大且增加的速度较大,此时的截齿间距与切削深度的比值为4~6.25 之间。

图3 不同截齿间距下断裂颗粒质量的变化曲线

依据模拟过程中得到的切削力数据,可以得到不同截齿间距时的截割比能耗的变化,如图4 所示为截割比能耗随截齿间距与切削深度比值(s/d)的变化曲线。从图4 中可以看出,截割比能耗曲线呈现抛物线的形式。在截齿间距与切削深度比值(s/d)变化的过程中,截割比能耗首先呈下降的趋势,在比值为4~6 之间时达到最小值,随着比值的继续增加,则截割比能耗也呈上升的趋势。这与图3 中所得到的断裂颗粒的质量变化结果是一致的,表明最佳的截齿间距与切削深度比值(s/d)为4~6 之间。

图4 截割比能耗随截齿间距与切削深度比值的变化曲线

采用PFC3D 离散元分析的方式对不同截齿间距的截割效果进行分析,设定的岩层的颗粒模型具有均匀性及各向同性,所获得模拟结果较为清晰。对于均匀性和各向同性的岩层,可以准确地进行截齿间距的模拟,从而选择合理的参数。在实际的煤矿开采掘进中,岩层的分布具有一定的复杂性,且不同岩层的性质各不相同,对于截齿间距的合理选择要结合实际的岩层条件进行综合分析,从而选择最优的截割条件,提高掘进效率。

3 结论

选择不同的截齿间距与切削深度比值采用PFC3D 离散元仿真的方式对截割效果进行分析。结果表明,在截齿间距与切削深度比值为4~6.25 之间时,得到的岩层断裂颗粒的质量最大且此时增加的速度较大,比值为4~6 之间时,得到的截割比能耗最低,说明此时具有较好的掘进效果,具有较高的掘进效率。在进行煤岩实际的截割过程中,由于岩层分布的复杂性及岩层性质的不同,对于截齿间距的选择要综合考虑岩层的分布及切削厚度的选取,从而选择最优的截齿间距参数,提高煤矿的掘进效率。