基于ANSYS的EBZ260掘进机截割头结构性能分析

于敬泽

(霍州煤电集团辛置煤矿,山西 霍州 031412)

引言

目前,煤矿在我国化石能源中仍然占比为65%左右,煤矿的消耗量巨大,同时伴随着社会经济的转型,煤矿产业也不断往更高层次的机械化方向发展,煤矿开采设备也得到不断发展。煤矿开采主要包括落煤、转运、支护、监控、防护等生产技术,其中掘进机主要负责煤矿的截割、破碎,极大地提高了煤炭开采的效率。

掘进机常与液压支架和带式输送机联合使用,三种设备之间相互配合,完成对煤矿的开采及运输。基于ANSYS Workbench 对EBZ260型掘进机关键部件结构进行分析,可以了解结构应力分布情况,对于掘进机的结构设计具有重要参考意义,有助于提高设备的可靠性以及适应寿命[1]。

1 EBZ260掘进机概述

EBJ260型掘进机是一种结构紧凑、可靠性好且应用广泛的一款采矿用掘进机。根据我国目前煤矿的分布特征,相关统计显示接近600 万m3的巷道掘进量是由掘进机完成,占所有掘进开采量的70%左右,所以掘进机对保障煤炭的生产具有非常重要的作用。掘进机的整机结构主要包括截割机构、液压系统、电气系统、走行机构等。

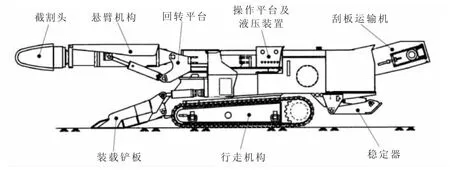

掘进机的主要工作机构包括截割头、减速器、悬臂结构、回转平台和滑架组成,为掘进机直接工作部件。工作部件的使用寿命提高可提高设备的使用效益,提高企业的生产效率。掘进机采用液压传动方式,液压系统的动力来源是一台45 kW的电动机,驱动一套齿轮泵。图1 所示为掘进机结构示意图[2]。

图1 EBZ260掘进机

2 截割头的载荷分析

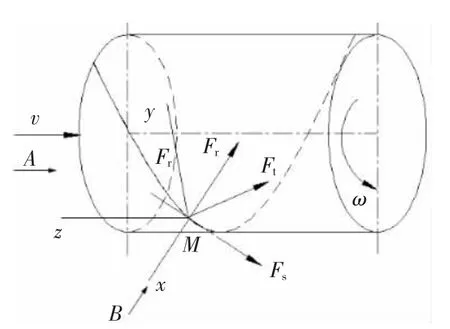

镐齿一般固定安装于掘进机截割头上,截割头上有旋转运动,截割头具有纵向伸缩能力,镐齿的空间位置可以用以截割头为圆柱中心的圆柱坐标系来表示镐齿的位置。可以将第i 个镐齿位置表示为zi,其齿尖的坐标可以用旋转角度θi以及齿尖回转半径ri,轴向距离用Z 来表示。掘进机在工作时,截割头上每个镐齿均切如煤岩,做非连续性的煤层切削,因此截割头实际工作状态下承受了较大的连续性的载荷冲击。为了准确地分析镐齿的受力情况,为截割头仿真分析提供有力参考,需对结构的受力情况进行分析[3]。

镐齿在实际切削过程中,可以假设沿切削其所受切削反作用力为Fs,可利用Evans 理论计算得到如下关系式:

式中:h1为镐齿切割的深度;β 为镐齿自身齿尖倾斜角度;X 为岩层的硬度比,需根据实际工作环境进行换算。由于镐齿也做旋转运动,因此切削力的大小与方向也在不断地改变,从而存在一个力的加速度的问题。该加速度的方向是沿着螺旋线的方向,根据计算公式可以得到镐齿上三个作用力Fs、Fr、Ft它们三者之间的关系,如下页图2 所示[4]。

图2 截割头镐齿的受力情况

3 建立分析模型

3.1 几何模型

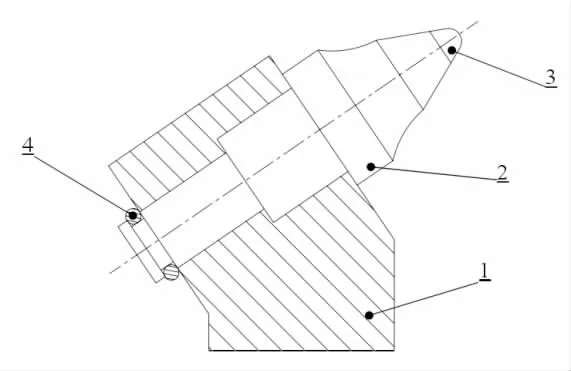

截割头仿真模型的建立,如下页图3 所示,为截割头安装结构示意图,镐齿可以在齿座内自由旋转。在建模时忽略不影响结构强度计算的细小特征,如小圆孔、凸台等,建模时假定齿座底面完全约束。

图3 镐齿的安装示意图

3.2 材料属性

根据掘进机实际结构材料的特性,齿座材料为16Mn,镐齿材料为35CrMoSi,合金刀具的材料采用硬质合金XG07。其中16Mn 弹性模量E 为213 GPa,泊松比0.32,屈服强度366 MPa,35CrMoSi 与硬质合金材料参数分别为,弹性模量为212 GPa、213 GPa,泊松比0.31、0.284,屈服强度361 MPa、820 MPa。基于ANSYS 软件的APDL对截割头结构强度进行分析,镐齿与齿座之间采用接触,齿座固定在截割体上[5]。

3.3 网格划分

模型网格单元类型选择Solid45 单元,采用自由网格划分方法对模型网格进行处理,设置齿座与镐齿之间接触关系,选用CONTA174 作为接触单元,网格划分得到138 101 个单元和627 412 个节点。

3.4 载荷与边界

载荷与边界条件的设置对模型计算结果影响较大,因此需尽可能模拟出截割头的真实受力情况。模型边界条件的设定,在齿座的地面施加全约束,由于镐齿与齿座之间焊接连接,因此可以设置刚性约束。镐齿所受的主要三个载荷Fs、Fr、Ft随工作角度的变化而变化,因此可根据镐齿受力函数关系确定[6]。

4 应力分析结果

对截割头结构强度的分析,以第四强度理论为依据,提取了镐齿、齿座分析计算结果,根据应力分布情况,对结构提出优化改进方案。

从图4-1 可知,镐齿最大应力值为618 MPa,若不考虑应力集中的影响,可知最大应力的分布位置位于刀尖附近。镐齿其他位置的应力分布较小,此区域可以理解为在实际工作中接触煤层的区域。且仿真得到最大应力值小于材料的屈服强度820 MPa,满足结构强度要求。

从图4-2 可知,齿座上最大应力值为180 MPa,最大应力值点是与镐齿相互作用而产生,位于齿座孔内与端面的交界位置。根据安全系数公式,即材料屈服极限强度除以最大应力值,得到镐齿安全系数为1.33,齿座安全系数为2.001。由于在所施加的载荷中,已考虑了冲击载荷,所以结构强度基本满足设计要求。

图4 镐齿、齿座应力(Pa)分布情况

从图5-2(见下页)可知,可以得到镐齿杆最大应力为334 MPa,最大应力值位于杆的端面与齿座相连接的部位。当镐齿与煤层接触时,反作用力在镐齿杆上产生了一定的倾覆力,为了抑制倾覆力在镐齿杆的转角处,也即镐齿与齿座的相接触的区域,产生了应力集中。且在工作状态下,受到脉冲疲劳载荷的作用,容易在镐齿杆根部产生疲劳断裂,结构对掘进机的使用寿命具有重要影响。

图5 由孔接触应力和镐齿杆应力分布情况(Pa)

如下页图5 所示,分别为孔接触区域与镐齿杆应力计算结果,从图中可以得知接触对处最大应力位于接触端面上,最大应力值为373 MPa。镐齿杆最大应力值为334 MPa,在端面接触中发生了旋转现象,此处的应力集中情况较为明显。

5 截割头的结构优化

根据有限元分析计算的结果,截割头各部件强度均满足了设计要求要求,但应注意,结构设计的合理性。截割头部件包括支撑座、驱动轴、截割体、镐齿等组成;支撑座通过螺栓与悬臂实现连接,镐齿安装在齿座上,齿座通过焊接方式连接在截割体上。

根据截割头结构强度的分析计算结果,为了提高设备的使用寿命,应对镐齿杆的台阶应力集中情况进行优化,台阶采用圆弧过渡处理;为了防止岩煤灰落入驱动轴,保护驱动轴,可以增加一个密封卡环,提高工作驱动稳定性。

6 结论

掘进机在煤矿开采中的应用极大地提高了煤矿开采效率,但由于其自身结构受力情况复杂需要对其主要承力部件进行结构分析,以提高设备的使用寿命。以EBZ260型掘进机截割头为研究对象,主要研究并分析了镐齿、齿座、镐齿杆在最恶劣工况下应力分布情况。由计算结果得知接触对处最大应力位于接触端面上,最大应力值为373 MPa,但小于材料的屈服强度820 MPa,满足结构强度要求。为了提高设备的使用寿命,对镐齿杆的台阶应力集中情况提出优化改进措施,采用台阶采用圆弧过渡处理,可以有效降低应力集中情况。