垂直横向冷气流动下圆柱气膜孔冷却和流动特性分析

石淯臣,张鹏飞,李嘉欣,张 超*

(天津理工大学a.天津市先进机电系统设计与智能控制重点实验室,b.机电工程国家级实验教学示范中心,天津300384)

高效的叶片冷却技术是保障燃气轮机高性能运行的关键技术之一,气膜冷却因其高效的冷却性能而被广泛关注。对气膜冷却的流动机理分析和寻求高冷却效率的气膜孔型一直以来都是气膜冷却技术研究的热点。

影响气膜冷却性能的因素众多[1],如主流和冷气的流动参数、冷气/主流的吹风比、气膜孔型等。对于冷却叶片而言,供应气膜冷却的冷气腔结构各不相同,不同的冷气腔结构导致冷气射流的流动和冷却性能存在着差异[2]。孟通等[3]认为圆柱形气膜孔内的涡结构影响主流肾形涡对的发展,进而影响气膜冷却效率。岳国强等[4]通过配置不同的进气腔结构,诱导气膜孔内的涡系重构用于提高圆柱形气膜孔的冷却性能。对于燃气轮机透平动叶尤其是叶身中部而言,大多采用内冷通道和气膜冷却相结合的复合冷却结构。相对于主流流动,内部冷却通道的冷气流动为垂直横向方向。与通常采用的冷气腔结构不同,垂直横向冷气流动下流动呈现出明显的单侧偏向性。横向冷气流动对不同气膜孔冷却性能的影响不尽相同,如带复合角的圆柱气膜孔[5]的冷却性能稍高于冷气腔结构,但扇形孔[6]的冷却性能低于冷气腔结构。

本文以垂直横向流动条件的平板气膜冷却为研究对象,利用流体计算动力学方法,对典型圆柱形气膜孔不同吹风比下的冷却特性进行分析,并利用冷气射流的流场结构阐明其流动机理。

1 物理模型及计算设置

1.1 物理模型

图1为平板气膜冷却物理模型,包括主流流道、3个圆柱形气膜冷却孔和垂直横向冷气流道。热空气沿流向(X向)流入主流通道,冷气沿展向(Y向)流入垂直横向冷气流道,少部分冷气经由气膜孔流入主流通道用于冷却主流壁面,大部分冷气仍然从冷却通道流出。圆柱形气膜孔直径D=8 mm,沿孔轴线长度为6.25D,孔轴线与流向之间的夹角为30°,两气膜冷却孔在展向的间距为3D。原点位于中间孔出口边O点,原点距主流流道进口距离为30D。主流流道流向总长为80D,展向宽度为9D,高度(Z向)为15.6D。冷气流道的几何尺寸为15D×25D×15.6D。

图1 平板气膜冷却物理模型Fig.1 Physical model of the flat-plate film-cooling

1.2 边界条件

主流热空气、冷空气均设定为理想气体。主流进口设定为均匀流速vm=25 m/s,温度Tm=414 K,主流出口静压设置为Pm=1.0 bar。冷气进口同样设定为均匀流速vc=15 m/s,温度Tc=300 K,通过调整冷气出口压力Pc获得不同的吹风比。吹风比M定义如下:

其中:m为流经每个气膜孔的平均质量流量,kg/s;Ac为单个气膜孔的截面积(Ac=πD2/4),m2;ρm为主流流道进口处热空气的密度,kg/m3。

本文中吹风比的变化范围为M=0.5~2.5,横流冷却流道出口压力的变化范围为Pc=0.001~0.025 bar。主流流道两侧壁面、垂直横向冷气流道两侧壁面均设置为对称边界,主流流道上、下壁面和横流冷气流道上、下壁面均设置为绝热、无滑移条件。

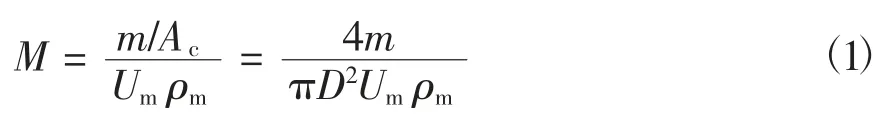

1.3 计算网格及方法

图2为平板气膜冷却数值仿真所用的结构化网格。为更好地描述边界层内流体流动、主流和冷气射流间的流动掺混,在各壁面附近和气膜孔近下游区域均进行了局部网格加密。为满足湍流模型的计算要求,第一层网格高度为0.03 mm,以保证壁面第一层网格的Y+值在1.0左右。为保证计算结果与计算网格数量无关,对吹风比M=1.0的算例进行了网格无关性验证。结果表明,当网格数量达到485.5万时,进一步增加网格数量,计算结果变化不大。因此,本文中M=0.5~2.5的算例均采用该计算网格。

图2 平板气膜冷却数值计算用网格Fig.2 Computational mesh for the flat-plate film-cooling

平板气膜冷却的流场和温度场均为定常求解,采用商业软件ANSYS CFX求解雷诺平均Naiver-Stokes方程得到,离散格式为高精格式。当各计算物理量的误差低于10-5时,且孔出口中线处的速度变化量小于0.01 m/s时,认为计算达到收敛。选用的湍流模型为基于湍动能-能量耗散率的剪切应力传输模型,该湍流模型已被证明可用于较为精确地预测气膜冷却特性[7-8]。

2 数据处理

冷却效率η的计算式为

其中:η为待冷却壁面的局部冷却效率;Taw为计算得到的待冷却壁面的局部温度,K。η值为0~1,值越大,表示冷却效率越高。

在两气膜冷却孔之间的整个展向进行积分,得到展向平均冷却效率ηlat_ave,其计算式为

为评价整体冷却效果,在气膜冷却孔出口下游0~30D范围内进行积分,得到面积平均冷却效率,其计算式如下:

3 计算结果及分析

3.1 冷却特性

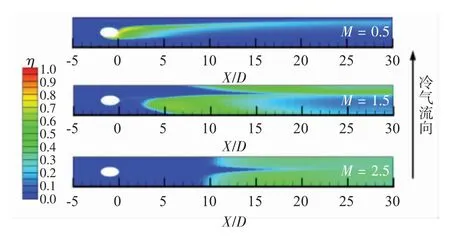

图3为吹风比M=0.5、1.5和2.5时气膜孔的冷却效率分布云图。当吹风比较小时(M=0.5),冷却效率分布呈现明显的单峰状,即冷却效率值较大的区域偏向垂直冷气流向侧(Y+侧)。中等吹风比条件下(M=1.5),单峰状的冷却效率减弱,且冷却效率值较大的区域更多偏向Y-侧。当吹风比较大时(M=2.5),冷却效率分布呈现为显著的双峰状,沿气膜孔中心线展向两侧基本对称分布。此外,吹风比较小时,冷却效率值较高的区域集中在气膜孔近下游区域(0≤X/D≤5);随着吹风比的增大,该区域的冷却效率逐渐减小,远下游区域具有较高的冷却效率且覆盖程度较高。

图3 不同吹风比下冷却效率分布云图Fig.3 Contours of cooling effectiveness under various blowing ratios

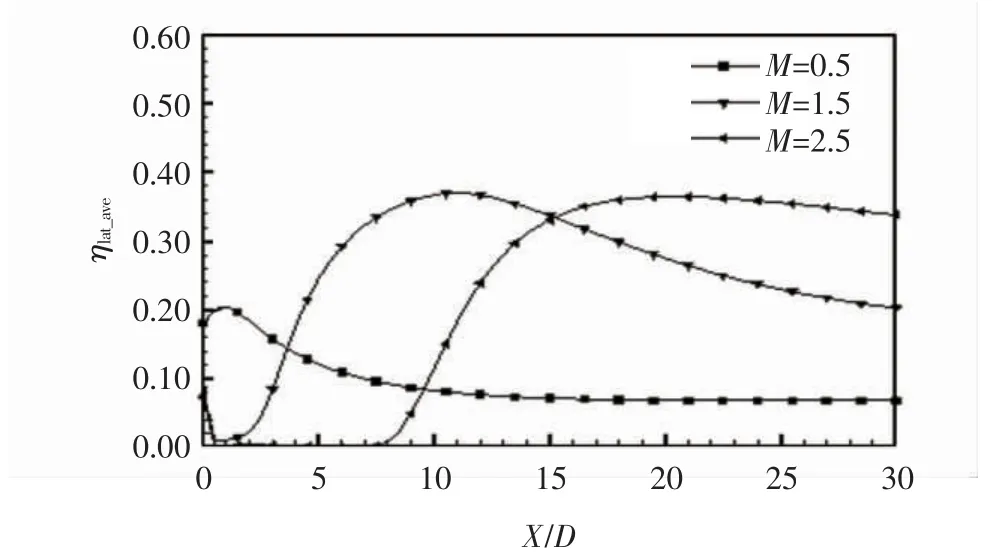

图4为吹风比M=0.5、1.5和2.5时气膜孔的展向平均冷却效率沿流向分布曲线图。当吹风比M=0.5时,紧靠孔出口的下游区域具有相对较高的展向平均冷却效率,随着向下游的流动,展向平均冷却效率逐渐减小,并保持在0.08附近。中高吹风比条件下,由于冷气射流的出口动量较大,使得冷气射流整体抬离待冷却壁面,导致在孔出口下游区域的展向平均冷却效率较小甚至为零;伴随着与主流的掺混作用,冷气射流的动量减小,使得部分冷气射流被压制从而向待冷却壁面方向偏转,从而使得展向平均冷却效率较大。展向平均冷却效率局部最大值随着吹风比的增大逐渐向下游移动。相对而言,中高吹风比下的展向平均冷却效率在下游区域内(4≤X/D≤30,M=1.5;10≤X/D≤30,M=2.5)大幅高于低吹风比工况。

图4 不同吹风比下展向平均冷却效率Fig.4 Laterally-averaged cooling effectiveness under various blowing ratios

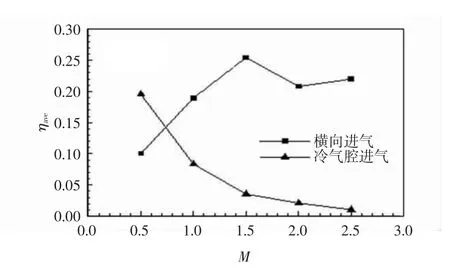

图5给出了面积平均冷却效率随吹风比的变化曲线。吹风比从M=0.5增大至M=1.5,面积平均冷却效率从约0.10逐渐增大为约0.25,进一步增大吹风比,面积平均冷却效率反而有小幅减小。为探究冷气腔的影响,图5还给出了冷气腔进气条件下的面积平均效率。随着吹风比的增大,冷气腔进气的面积平均绝热冷却效率随之降低,且降低幅度显著,从吹风比M=0.5时的约0.20下降至M=2.5时的约0.01。比较而言,横向垂直冷气流动时的面积平均冷却效率除在吹风比M=0.5时小于冷气腔进气条件,其余吹风比时M=1.0~2.5时均大于冷气腔进气条件。这一结论与Klavetter等[5]关于带复合角的圆柱孔所得结论一致。

图5 面积平均冷却效率随吹风比的变化Fig.5 Area-averaged cooling effectiveness versus blowing ratio

3.2 流动特性

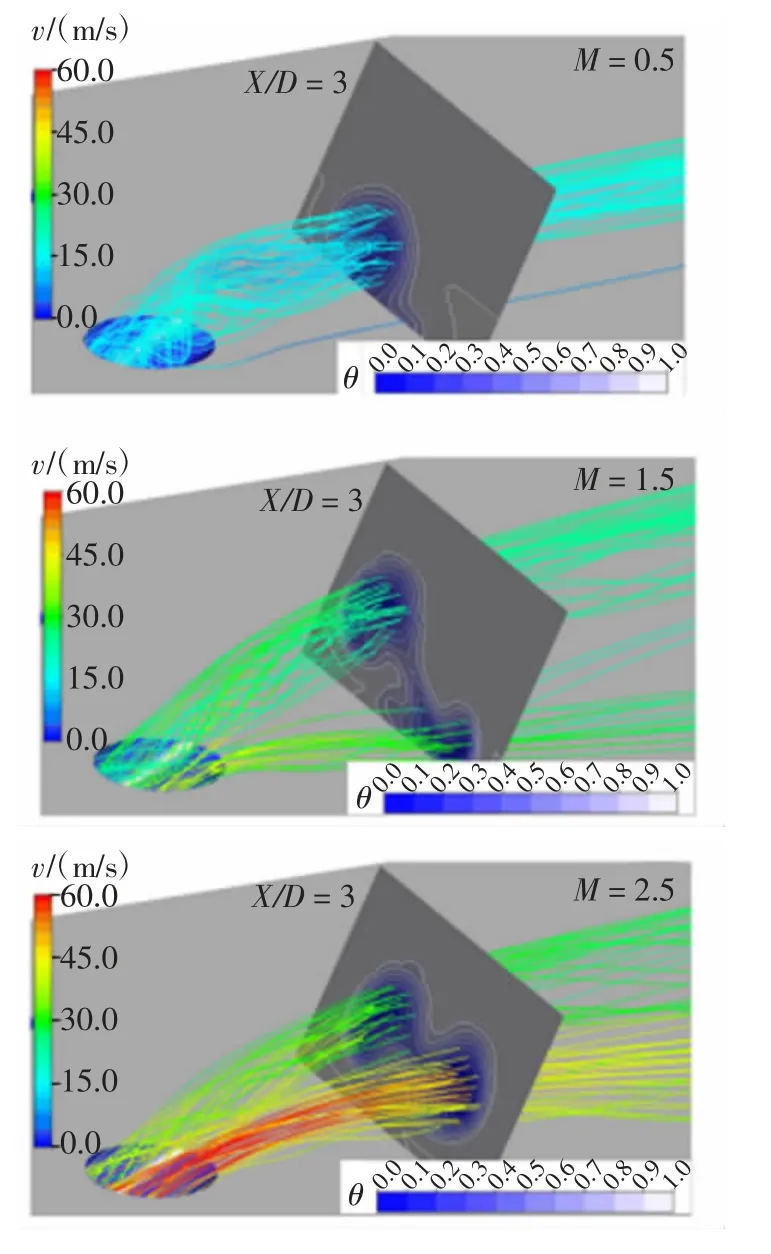

气膜孔出口的冷气射流的三维流线和下游平面X/D=3的无量纲温度分布如图6所示。其中:无量纲温度的定义式为θ=(Tf-Tc)/(Tm-Tc);Tf为掺混后的空气温度,K。当吹风比M=0.5时,冷气射流流线在气膜孔内为螺旋状,绝大部分冷气偏向于Y+侧,仅有少量冷气位于Y-侧。随着吹风比的增大,Y-侧的冷气量逐渐增大,冷气射流出现明显的分流现象。当吹风比增大至M=2.5时,Y-侧的冷气和Y+侧的冷气基本相当。此外,低吹风比时Y-侧冷气的速度低于Y+侧,而在中高吹风比下,Y-侧冷气的速度与Y+侧的速度差别减小,在M=2.5时Y-侧冷气的速度高于Y+侧。从平面X/D=3上的无量纲温度分布来看,吹风比M=0.5条件下Y+侧的冷气由于其动量较小被主流压在待冷却壁面上,使得Y+侧具有相对较高的冷却效率(见图3)。中等吹风比M=1.5时,Y+侧的冷气射流动量较高被抬离待冷却壁面,壁面在Y+侧的冷却效率较低,Y-侧的冷气动量仍不足克服主流的压制作用贴附在待冷却壁面,使得该侧的冷却效率相对较大(见图3)。大吹风比M=2.5条件下,两股冷气射流基本相当,使得冷却效率沿气膜孔中心线沿展向对称分布,冷气覆盖较为均匀。

图6 气膜孔出口冷气的流线和无量纲温度分布云图(X/D=3)Fig.6 Streamlines around the film-cooling hole exit and the contours of non-dimensional temperature(X/D=3)

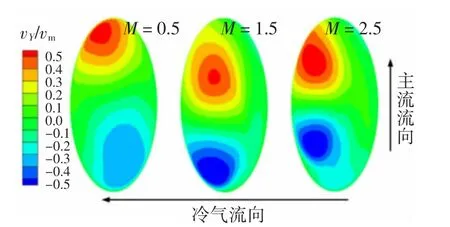

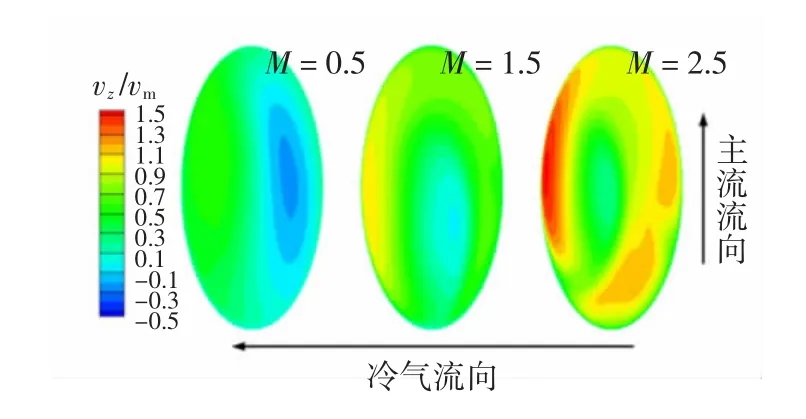

图7、图8为吹风比M=0.5、1.5和2.5时孔出口截面上Y向和Z向的无量纲速度分布图。Y向速度vY决定冷气射流沿展向的扩张能力,Z向速度vZ决定冷却气体穿透主流的能力。垂直横向的冷气进入气膜孔时,冲向Y+侧孔内壁面,受螺旋流动的影响形成单旋涡,气膜孔出口Y+侧存在较大的vY。随着吹风比的增大,气膜孔内的冷气流动向中心轴线处聚集,冷气的动量越大靠拢效应越明显。从Z向速度分布云图可见,由于气膜孔内的单涡结构导致流体偏转,使得部分冷气从一侧补充到另一侧,在孔中心处形成了一个低速区,而在靠近壁面处形成高速区。随着吹风比的增大,气膜孔出口vZ值越大,这说明冷气侵入主流的能力越强,冷气越容易被抬离待冷却壁面,从而形成低冷却效率区。

图7 孔出口Y向无量纲速度分布Fig.7 Distribution of the non-dimensional velocity of Y-direction at the hole exit

图8 孔出口Z向无量纲速度分布Fig.8 Distribution of the non-dimensional velocity of Z-direction at the hole exit

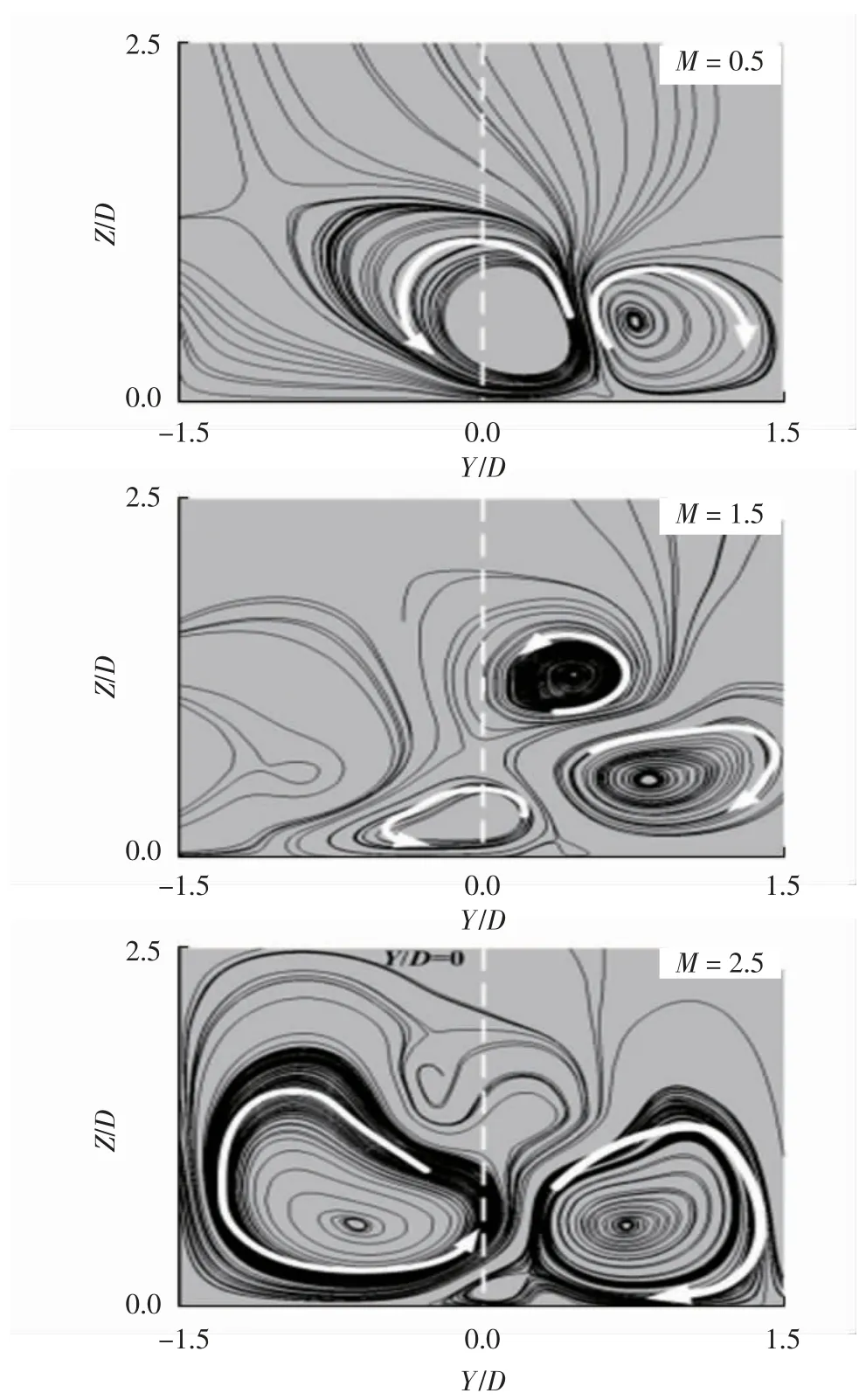

图9为在吹风比M=0.5、1.5和2.5时在气膜孔出口下游平面X/D=3的速度矢量流线分布图。当吹风比M=0.5时,由于冷气射流向Y+侧偏转,导致形成了展向非对称的肾形涡对,Y+侧的涡尺度较大。当吹风比增加至M=1.5时,Y-侧冷气量增大,使得Y+侧的涡被分割为2个,靠近待冷却壁面的涡引导冷气贴附在壁面上,形成了较宽的气膜覆盖。吹风比M=2.5条件下,由于Y-侧的冷气量增大至与Y+侧冷气量基本相当,使得肾形涡对沿展向的对称型大大改善,但由于射流冷气动量过大,使得冷气被整体抬离待冷却壁面,主流高温空气卷入到肾形涡对底部,导致该处基本没有冷气覆盖。

图9 X/D=3平面上流线分布Fig.9 Streamline distribution on plane X/D=3

4 结论

本文通过数值模拟的方法研究了垂直横流冷气条件下不同吹风比M=0.5~2.5时圆柱孔平板气膜冷却的冷却特性和流场结构,得到如下结论:

1)随着吹风比的增大,冷却效率从低吹风比时的单峰分布转变为中高吹风比时的双峰分布,孔出口近下游区域的冷却效率减小,远下游区域的冷却效率增大。

2)面积平均冷却效率随吹风比的增大先增大后减小;相比于冷气腔进气条件,除吹风比M=0.5外,其余吹风比下垂直横向冷气流动时具有较高的面积平均冷却效率。

3)吹风比M=0.5时,气膜孔出口的冷气偏向Y+侧,Y+侧涡尺度较大,随着吹风比的增大,冷气沿展向和肾形涡对沿展向的对称性逐渐增强。