新型管件涂层有机废气治理系统的研制

黎旭颖,马宏亮,高 翔

(奥蓝特(天津)科技发展有限公司,天津300350)

目前,我国许多地区大气污染防治形势十分严峻,工业废气的排放直接影响气候和环境,严重危害人们的身心健康。为了有效保护生态环境,需要加大新技术研发投入,重视工业废气治理,有效消除废气危害,保护全球生态,保护人们健康,为子孙后代留下绿水蓝天[1-2]。在石油、化工、市政公用领域需要大量的流体金属管线输送各种流体介质,这些钢制管件必须进行内壁防腐涂层处理才能满足长期使用的要求。其内部防腐涂层生产中的底漆和面漆均含有有机挥发性物质,主要有苯、甲苯、二甲苯和非甲烷总烃等,这些挥发性有机物在生产车间内部的浓度和集中排入大气的浓度都必须满足国家和地方相关的废气排放标准要求。为此,必须配套有机废气治理系统。该系统由分布在与有机挥发性物质相关联工位的气体收集装置、输送管道、有机废气处理装置以及电控装置等组成。气体收集装置分布在底漆喷涂、底漆风干、底漆烘烤、面漆喷涂、面漆烘烤、底漆配制、面漆配制等工位。有机废气处理装置主要分为活性炭吸附、脱附类和氧化焚烧类。前者属于常规型,由于活性炭脱附后存在吸附效果呈周期性下降、脱附处理故障率较高等问题,难以满足管件涂层生产废气治理要求。后者为新型,采用蓄热燃烧、低温排放方式,选用密封性较高的换向阀门并实施自动程序控制,已在管件涂层生产废气治理方面获得成功应用。本文论述的是作者在掌握有机废气治理行业中先进的设计理念和实施工艺[3-7],借鉴涂装线挥发性有机物废气治理的经验[8]和蓄热室氧化炉关键因素的研究成果的基础上[9-10],研制出的新型管件涂层治理系统。它显著提高了有机废气收集率和蓄热燃烧效率,保障在生产过程中废气检测成分持续满足国家和地方标准。按照天津市生态环境局发布的DB12/524—2014《工业企业挥发性有机物排放控制标准》的修订版本的相关要求,管件涂层生产行业污染物有组织排放按照非甲烷总烃极限数值40 mg/m3要求,管件涂层车间生产操作工作位置检测按照无组织排放检测要求,非甲烷总烃极限数值达到平均浓度值6 mg/m3、任意浓度值20 mg/m3。新型管件涂层治理系统的连续测试结果:非甲烷总烃有组织排放数值一直稳定在20~35 mg/m3之间,持续低于极限数值要求,非甲烷总烃无组织排放量一直稳定在2.5~7.5 mg/m3之间,平均值和瞬时值均低于现行执行监测标准。

1 管件涂层废气治理关键环节

有机废气治理的原则是保证生产场所和排入大气的挥发性有机物检测浓度始终满足国家和地方相关标准要求,因此,其关键环节在于有机物的高效收集和高效处理。高效收集要求在有机废气产生的工位设置的收集装置的吸气口尽可能靠近废气源头、有效吸取浓度较高气流,流通气流保持一定的动头、可以调节流量;对于不同规格管件,都可最大限度地收集挥发性有机物,实现工位有机物检测浓度达标。高效处理要求经过废气收集输送管道[11]进入废气处理装置中的有机废气,被最大限度、高效率地去除,然后转化为无害物质并由一定高度的烟囱排入大气之中,这个处理过程必须是持续进行的,有机废气连续不断被去除,实现排放有机物检测浓度持续达标的目标。

2 常规管件涂层废气治理系统存在的问题

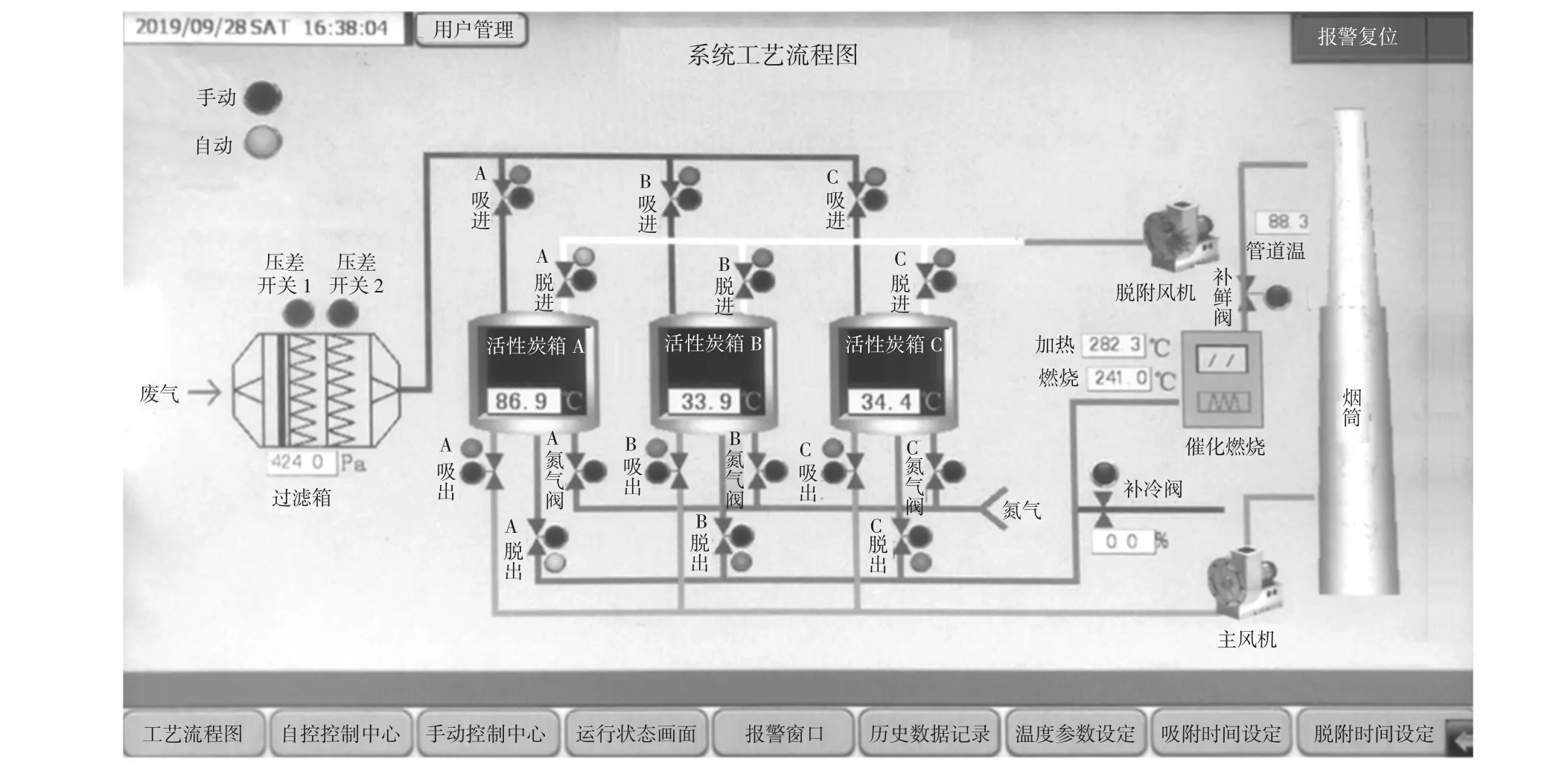

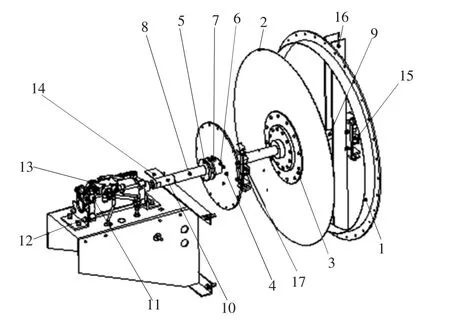

图1显示常规管件废气处理装置的运行流程。由图1可以看出:处理装置中的3个活性炭吸附箱中,A箱正在脱附,将吸附的有害组分脱出并输送到催化燃烧装置中去除;B箱和C箱正在进行废气吸附,将废气中的有害组分吸收到活性炭内部,之后且能洁净气体排入大气之中。

图1 常规管件涂层废气处理系统工艺流程图Fig.1 Process view of conventional exhaust treatment system in pipe coating

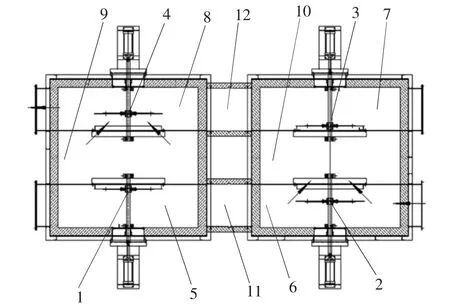

如图2所示,常规管件废气处理装置存在处理后的有机废气去除效率周期性出现波动,排放浓度经常超标,污染大气环境质量等问题。另外,生产车间有机废气收集效果不佳,对周围环境污染严重。究其原因在于以下几个方面:

图2 常规管件涂层废气处理系统主视图Fig.2 Main view of conventional exhaust treatment system in pipe coating

1)活性炭吸附废气有害组分的能力随着使用时间的增加衰减较快,造成其稳定性降低;

2)活性炭在脱附去除废气有害组分时,随着使用时间的增加存留的有害组分堆积较快;

3)活性炭在高温去除内部有害组分时,因其燃烧点较低易发生表面燃烧;

4)综合以上原因,活性炭的有效使用周期比较短,不适合管件涂层这类连续作业场合;

5)吸附进风、吸附出风、脱附进风、脱附出风管路上的控制阀门密封性能不高,容易出现有害组分泄漏;

6)管件喷涂工位的收集装置吸取口与管口还有一段距离且没有密封,有害组分收集效果不好。

3 新型管件涂层废气治理系统特点

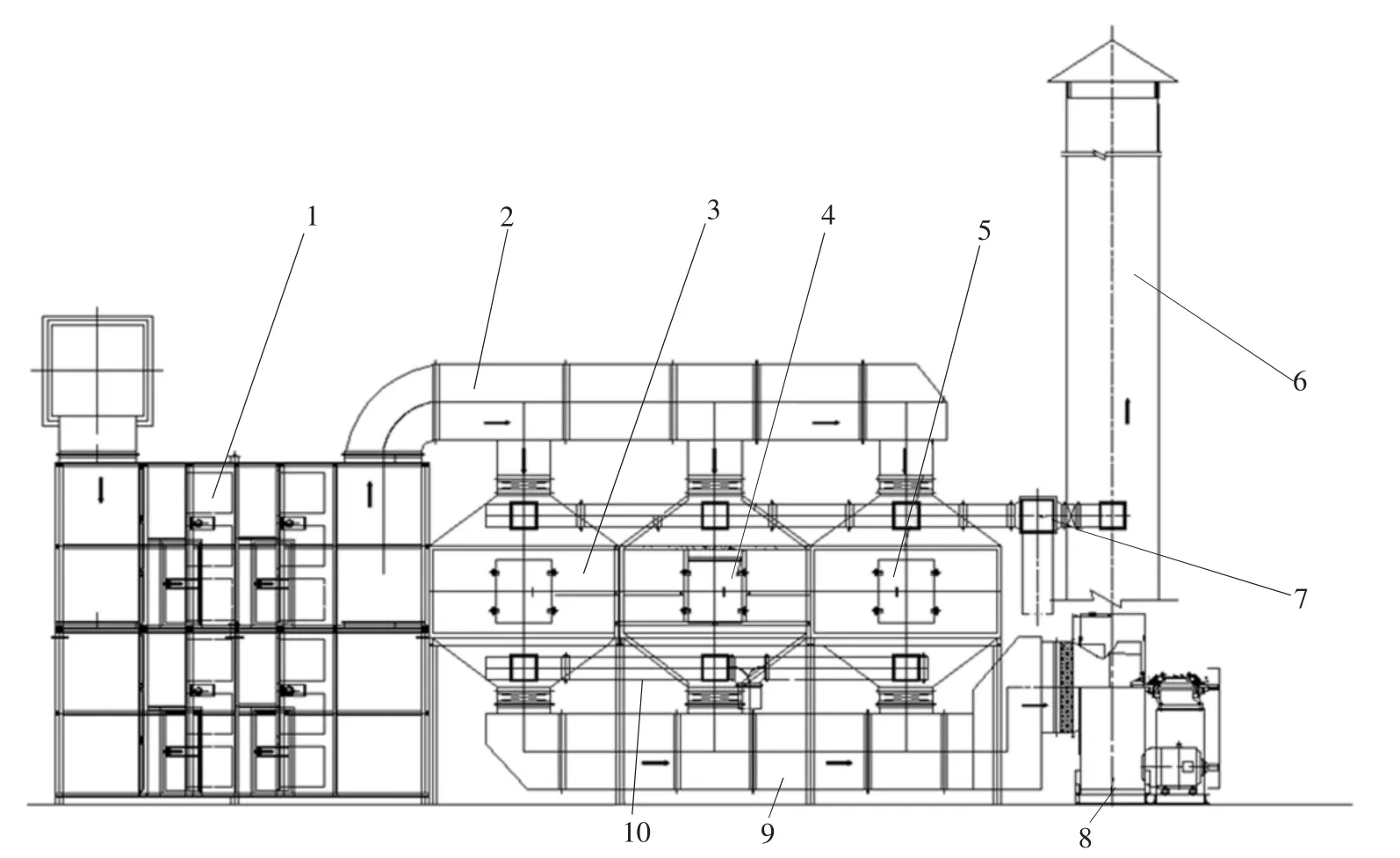

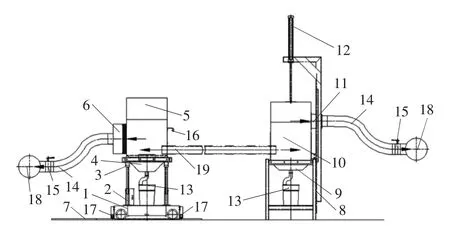

新型管件涂层废气治理系统平面布置如图3所示,管件由左侧经输送托架到达底漆喷涂工位完成管内底漆喷涂,随后先在风干工位将底漆吹干再进入底漆烘炉烘干。出炉后管件到达第1层面漆喷涂工位完成管内面漆喷涂,再进入面漆烘炉烘干及固化,随后进行第2层面漆喷涂及烘干和固化。值得注意的是,在所有产生有机挥发成分的工位都设置了收集装置,随后集中输送到蓄热处理装置中完成氧化后再排放。

图3 新型管件涂层废气治理系统布置图Fig.3 Layout plan of new type exhaust treatment system in pipe coating

废气治理系统在蓄热处理和废气收集方面具有以下特点:

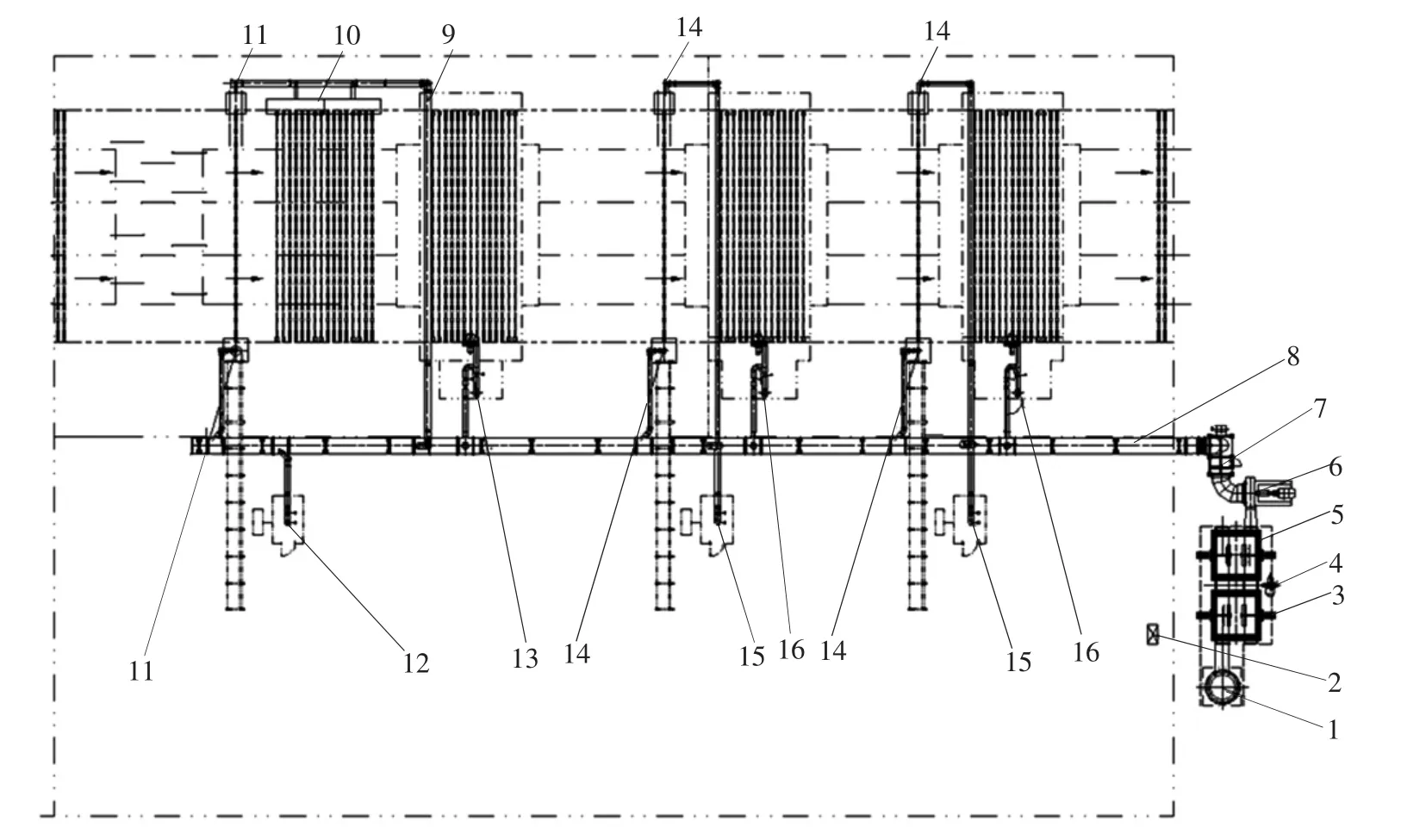

1)废气蓄热处理装置高温持续完成有机物氧化去除效果稳定。废气蓄热处理装置组成如图4所示。收集的废气经过图上右侧输送管道进入下面过滤室去除粉尘,然后废气由排放风机送入换向室内,再经过一侧蓄热室升温后进入燃烧室内高温氧化,随后进入另一侧蓄热室降温后回到换向室,最后由右侧烟囱排入大气中。整个过程中燃烧室内氧化保持800℃左右以保证有机物绝大部分被去除,因此,这种废气有害成分去除方式比活性炭吸附方式能从根本上解决不稳定的隐患,为处理效果满足排放要求打下了坚实的基础。这种系统运行过程中所变化的是废气交替通过两个蓄热室进入燃烧室以实现燃烧热量的充分利用降低燃料消耗量。接下来需要解决的是废气切换时,怎样保证不会因处理后的低浓度有害组分与未处理的高浓度有害组分气体之间发生泄漏,避免造成排放的废气有害成分超标。

图4 新型管件涂层废气蓄热燃烧处理装置正面图Fig.4 Front view of new type exhaust regenerative oxidation system in pipe coating

2)废气蓄热处理换向阀门结构及自动控制最大程度地减少有害组分泄漏。废气换向阀组成和结构形式如图5所示。新型换向阀将常规换向驱动杆组成结构改进为:驱动杆分成两部分与阀板组装在一起,两端采用精确调整定心方式,阀门两个驱动杆都配有轴心调整单元。通过两端驱动杆的轴心位置调整,可以将阀板与阀座接触面的平行度调整到最佳水平,实现阀板与阀座的紧密接触以保证在阀门处于关闭状态时气体不会泄露,避免含有超标有机成分的待处理废气混入烟囱而直接排放进入大气。

图5 废气换向阀组成图Fig.5 Composition chart of Reversing valve

废气换向阀安装运行如图6所示。4套换向阀分别安装在左右两个循环室与上方左右两个排气室和下方左右两个进气室接口位置上,循环室顶部连接各自的蓄热室,蓄热室顶部再连接共同的高温燃烧室。左右排气室通过排气接管连接起来,左侧与烟囱连接以排出处理后气体;左右进气室通过进气接管连接起来,右侧与离心风机连接以通入未处理气体。正常运行换向阀应处于“对角双开双闭且定期切换”状态,使得系统处于两种气体流动模式,通过PLC可编程序控制器对换向阀实施自动程序控制。图上所示模式为气体流动“右进左出”:换向阀A和换向阀C处于关闭、换向阀B和换向阀D处于开启,未处理气体经过换向阀B进入右侧循环室,再经过其顶部的蓄热室进入高温燃烧室,在完成有机物氧化后成为高温洁净气体;随后从左侧蓄热室向下成为低温洁净气体后进入左侧循环室,洁净气体由换向阀D进入左侧排气室,最后经烟囱排放到大气之中。此时,换向阀A关闭阻止未处理气体先进入左侧循环室,再混入左侧排气室;换向阀C关闭阻止右侧循环室内的未处理气体混入右侧排气室,有效防止未处理气体从烟囱直接排入大气。如果将图上换向阀开闭状态交换,系统气体流动模式转化为“左进右出”:换向阀A和换向阀C处于开启、换向阀B和换向阀D处于关闭,未处理气体经过换向阀A进入左侧循环室,再经过其顶部的蓄热室进入高温燃烧室,在完成有机物的氧化后成为高温洁净气体;随后从右侧蓄热室向下成为低温洁净气体后进入右侧循环室,洁净气体由换向阀C进入右侧排气室,最后经烟囱排放到大气之中。此时,换向阀B关闭阻止未处理气体先进入右侧循环室,再混入右侧排气室;换向阀D关闭阻止左侧循环室内的未处理气体混入左侧排气室,有效防止未处理气体从烟囱直接排入大气。

图6 废气换向阀运行图Fig.6 Operation diagram of reversing valve

在系统正常运行时,换向阀的切换周期在3 min左右,系统通过对换向阀开启和关闭动作实施自动程序控制,实现更小的泄漏几率。实践证明:设置排气室换向阀先关闭、对面进气室换向阀延时开启,进气室换向阀先关闭、对面排气室换向阀延时开启,微小的时间差异不会对燃烧系统压力造成较大影响,但其合理的设置对于进一步降低排放有机物浓度却是行之有效的。

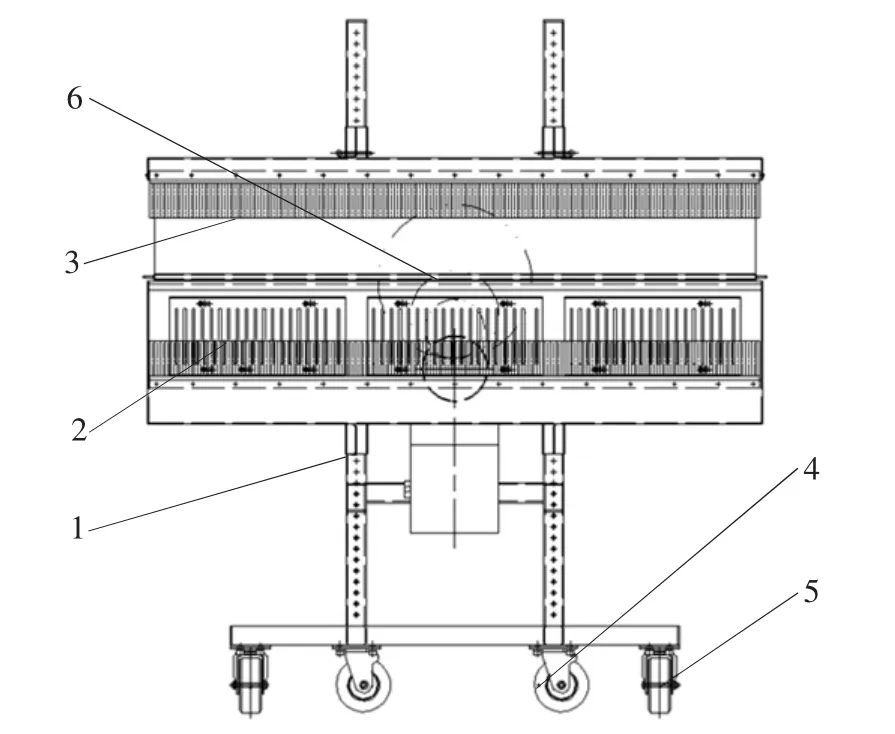

3)喷涂工位能有效收集高浓度有机组分并满足多品种管件生产。喷涂废气收集装置组成如图7所示。进行喷涂处理的管件在中间,左侧为水平移动收集单元,右侧为垂直移动收集单元,在喷涂过程中产生有机挥发性组分从左右两端管口溢出。喷涂操作时,这两侧的收集箱把管口包含在里面,可以进一步密闭废气收集空间,有效减少喷涂涂料挥发性组分溢出到收集罩以外,有效降低对周围环境污染。两侧收集单元的过滤箱分别通过软管与车间废气输送管道连接,两侧收集单元的收集槽与各自的涂料收集桶密封连接,在喷涂过程中产生的多余液体涂料可以流入涂料收集桶集中定期处理。之后从管件两端溢出进入两侧收集罩中,经由过滤箱滤掉大颗粒组分,然后经过软管、镀锌管及手动阀门进入车间废气输送管道。右侧管端为喷涂固定端,左侧为活动端,管件进入喷涂工位前,右端收集罩由气动单元带动升起,左端收集罩由平移小车带动左移以满足管件无阻碍到达喷涂工位;随后右收集罩下降、左收集罩向右移动,到达收集最佳位置后开始喷涂操作。平移小车的运行原理为,由电控装置收集光电开关检测管件的到位信号和限位开关检测小车的位置信号,控制其驱动电机的运行,实现自动程序控制。这不仅可以保证管件长度多种规格变更的最佳收集位置的确定,还可以实施小车运动的安全保护。

图7 喷涂废气收集装置组成图Fig.7 Composition chart of spray exhaust collection device

4)风干废气收集装置有效收集管件内部涂层挥发的有机组分。风干废气收集装置组成如图8、图9所示。该装置放置在管件左端,废气收集罩可在水平和垂直方向调整位置,收集罩在管件远端开口缝隙设置金属毛刷,能够高效率收集管件远端溢出的有机废气、减少对周围环境污染。收集罩上下开口位置能够根据管件的直径、长度、高度调整到合理位置,还可以依据所处运行位置合理连续调整收集废气流量,进一步提高风干废气收集装置的收集效率,降低废气集中处理设备的投资成本和运行成本。

图8 风干废气收集装置组成图Fig.8 Composition chart of air-dried exhaust collection device

图9 风干废气收集装置正面图Fig.9 Front view of air-dried exhaust collection device

4 废气有机组分测试数据及分析

4.1 烟囱排放有机组分检测

分别对常规管件涂层废气治理系统和新型管件涂层废气治理系统进行烟囱排放有机组分浓度测试,分别在各自的排放烟囱专用取样口取样,按照国标规定的HJ 1013固定污染源废气非甲烷总烃连续监测系统技术要求及检测方法进行非甲烷总烃的测试。测试周期为240 h,根据测试结果并结合实测烟气含氧量,折算成为标准含氧量进行基准数据修正,每次按最高含量和最低含量折算值绘制有机成分偏差曲线,如图10(a)、(b)所示。由此两个曲线可以明显看出,两种管件喷涂废气治理系统烟囱排出的有机组分随着使用时间呈现不同的变化趋势。40 mg/m3是目前国家和各省市现行使用的针对表面涂装行业执行的有机物非甲烷总烃排放标准。

图10 管件喷涂废气治理系统烟囱排放检测偏差曲线Fig.10 Organic content deviation curve detected in exhaust treatment system in pipe coating

比较图10(a)与图10(b),从图10(a)中可看出常规处理系统初期排放的有机成分较少、偏差非常小,随后排放的有机成分成线性增加、偏差也在变大,等到使用时间超过120 h之后,有机成分上限就超过40 mg合格下限了,也就意味着开始有机物排放超出限度标准了。此后,上限值和偏差值还在持续增加,待到接近240 h使用时长的时候,上限值接近60 mg、下限值也接近40 mg,说明处理系统需要更换新的活性炭吸附单元了。从图10(b)中可看出,新型处理系统排放的有机成分偏差一直保持很小的数值,其上限峰值一直低于35 mg,从来没有超过40 mg的有机物排放下限要求,在这个测试周期内排放的有机成分几乎没有大的偏差出现并且一直在合格范围之内。此有机成分排放测试偏差曲线可以充分说明:新型管件喷涂废气治理系统具有持续、稳定、高效的挥发性有机物处理能力,适合应用在管件喷涂以及其他相关喷涂生产领域。

4.2 车间操作工位有机组分检测

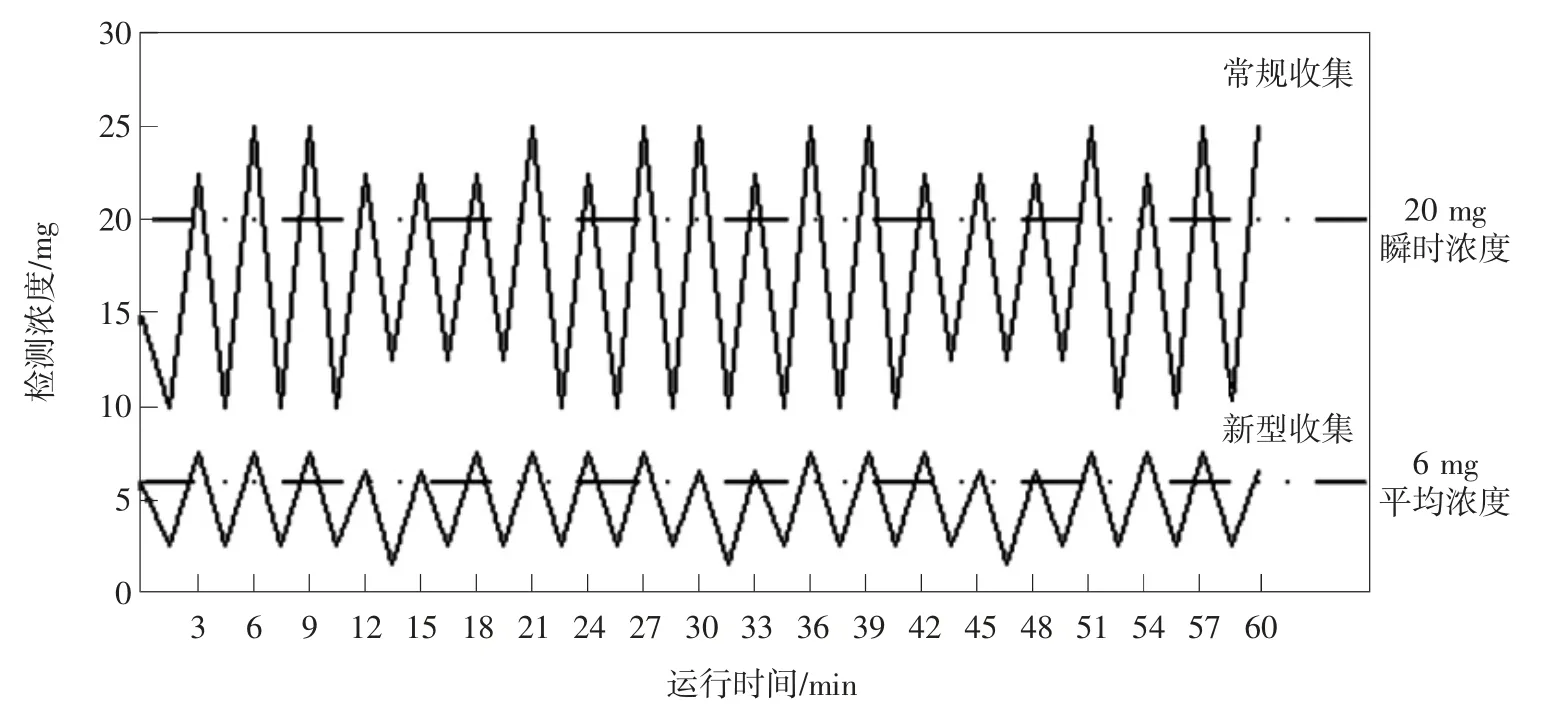

分别对常规管件涂层废气治理系统和新型管件涂层废气治理系统的管件内涂层生产车间喷涂操作工位进行有机组分浓度测试,监测点位设在距离操作工位1 m,距离地面1.5 m以上位置。在此位置取样口取样,按照国标规定的HJ 1013固定污染源废气非甲烷总烃连续监测系统技术要求及检测方法进行非甲烷总烃的测试,测试周期为60 min。根据测试结果绘制生产车间操作工位有机成分数据曲线,比较有机成分收集装置的改进带来的效果。如图11所示,上部为采用常规方式收集装置收集管件涂层生产车间有机成分,在喷涂操作工位监测点测试,分析得到的数据曲线;下部为采用上述改进技术研制的高效收集装置的工件涂层生产车间喷涂操作工位监测点测试,分析得到的数据曲线。按照目前国家和各省市现行使用的针对表面涂装行业执行的有机物非甲烷总烃监测标准要求,操作工位监测点非甲烷总烃成分1 h内的平均值为6 mg/m3,瞬时最大值为20 mg/m3。采用常规收集装置的车间监测数据曲线,最低值都超过10 mg/m3、最高值接近25 mg/m3,全程超过现行执行监测标准,必须改进以满足环境保护和职业健康要求。采用新型收集装置的车间监测数据曲线,最低值接近2.5 mg/m3,最高值接近7.5 mg/m3,平均值和瞬时值均低于现行执行监测标准。新型管件废气收集装置可以大规模推广应用。

图11 管件喷涂工位有机成分检测曲线图Fig.11 Organic content curve detected in spray operation in pipe coating

5 结论

新型管件涂层有机废气治理系统采用蓄热燃烧氧化去除管件喷涂产生的挥发性有机物,蓄热燃烧换向阀阀门的改进及控制优化显著提高了有机物处理效率。针对喷涂废气、风干废气改进了收集装置,进一步提高了挥发性有机物的收集效率,改善了车间工作环境,实现了有机废气治理系统持续、稳定、达标运行,有效解决了治理效果波动较大的问题,确保在管件内涂层生产全过程有机废气治理效果满足国家和地方标准。