拉伸载荷下机身整体复合材料接头的断裂损伤研究

杜永, 马玉娥, 刘君伍

(1.西北工业大学 航空学院, 陕西 西安 710072; 2.成都飞机设计研究所, 四川 成都 610041)

复合材料因其优异的综合性能(高强度、高刚度和低比重),被广泛应用于飞机结构设计[1-2]。波音787和空客350的复合材料用量已经达到了50%以上[3],随着复合材料在飞机结构中用量的增大,复合材料结构的整体化设计已成为国内外的研究热点。

整体复合材料接头作为典型的复合材料整体结构连接形式,能够有效地降低结构质量和装配成本,提高传载能力[4-7]。为满足不同部件间的承载和传载需求,根据各部件胶结形成的结合界面,已经设计了多种接头形式。目前国内外的整体复合材料接头主要有L接头、T接头和π接头等形式。其中,L接头是结构最简单的接头形式,是一种通过一个L形层合板和一个蒙皮的胶结共固化或二次胶结成型的整体复合材料接头。在L形层合板和蒙皮的结合界面中,胶层缺陷[8]和填充物形状[9]等对L接头的破坏强度有较大的影响,分层失效[10-11]是其典型的失效模式。王雪明等[8]针对L接头结构研究了脱胶缺陷对其拉脱强度的影响,发现填充区的脱胶对接头拉脱强度影响较大,且随着脱胶面积增大,拉脱强度减小。为了增强接头承载能力,含有2个L形层合板T接头逐渐得到学者们的关注[12]。2个L形层合板与蒙皮的胶结显著提高了胶结界面的层间韧性和损伤容限,大幅提高了复合材料整体结构的承载能力。齐红宇等[13]研究了机织复合材料T型接头的弯曲性能,发现接头的初始损伤位于腹板和底板间圆弧过渡段,然后沿腹板宽度方向扩展,最终贯穿整个结构宽度方向,导致接头失效。Wu等[14]研究了拉伸载荷下T接头的失效机理,结果表明填充率的减小会改变填充区裂纹的萌生方式和扩展路径,降低T接头的承载能力。May等[15]研究发现与传统环氧树脂的接头相比,使用增韧环氧树脂的T接头强度提高了30%。为了适应更加复杂的载荷条件,提高接头结构传载过程中受力布局的完整性,π接头[16-17]也得到了广泛关注。与L接头和T接头相比,π接头中U形层合板能有效地减少L形层合板的数量,并使得结构整体性更高。赵丽滨等[18]研究了拉伸载荷下复合材料π接头的破坏模式,发现填料部位首先发生损伤并迅速在L铺层与填料之间扩展。Fan等[19]运用数值方法和试验研究了弯曲载荷下π接头的破坏机理,揭示了π接头最终失效是由L形层合板圆角区域的分层引起的。Bai等[20]通过四点弯曲试验发现π接头的损伤失效起始于圆弧过渡区内的界面脱黏,然后沿着层合板和蒙皮的界面扩展直至蒙皮完全破坏。

1 静力拉伸试验

1.1 试验件和试验方法

试验用整体复合材料接头试样的几何结构如图1所示。接头由蒙皮、L型层合板、角盒和填充物组成。接头几何尺寸为270 mm×80 mm×80 mm,各部件厚度均为1 mm。接头试样由成都飞机设计研究所提供,并经过无损检测确保试样无损。在YZ平面上,第一、二、三和四象限的角盒分别为右上侧、左上侧、左下侧、右下侧。

图1 整体复合材料接头

采用Instron 8801电子万能试验机进行拉伸测试,试样、夹持端和夹具之间采用螺栓连接,试验装置和加载方向如图2所示。试验在室温下进行,加载速率为0.2 mm/min。

图2 试验装置图

1.2 应变片布置

应变片布置如图3所示。应变片分为2行,分别贴在M行和N行,其中M行距离中线70 mm,N行距离中线20 mm。应变采集系统为DH3816N静态应变测试分析系统。

图3 整体复合材料接头应变片布置示意图

2 渐进损伤数值分析

2.1 有限元模型

整体复合材料接头由3种不同构形的层合板胶接固化而成,包含1个蒙皮,2个L型层合板和4个角盒。每种层合板铺层均为8层,其中蒙皮铺层为[0/-45/0/45/90/45/0/-45],L型层合板铺层为[0/-45/0/90]s。角盒铺层为[-45/0/45/90/45/0/-45/0]。层合板材料为ZT7H/QY9611复合材料预浸料,单层固化后厚度为0.125 mm,材料性能如表 1所示。

表1 ZT7H/QY9611复合材料的力学性能

有限元模型如图4所示。复合材料层合板部件采用三维八节点连续壳减缩积分单元(SC8R),单元数量为1 264 960。填充区域采用八节点线性单元(C3D8R),单元数量为50 192。有限元模型的边界条件为一端固定,同时在一端设置参考点,施加向下的位移载荷并约束其他方向的自由度,以防止模型在拉伸过程中偏移中心。考虑到复合材料接头的层间失效和界面失效,将零厚度黏聚力单元嵌入层合板中每层单元之间,各层合板胶接界面以及填充区单元界面。

基础组给予患者得宝松肌肉注射,剂量1 ml,连续治疗3周[3]。联合组患者给予得宝松与套管针联合治疗;得宝松治疗方法同基础组,套管针治疗方法:患者最痛点,以该点上7㎝左右位置作为进针位置,消毒,沿着水平方向进针,进针毕,不锈钢针芯抽出,皮下留置塑料软套管,并将软套管用胶布固定,留置24小时后,拔出塑料软套管。套管针治疗根据患者病灶范围而定,适量加刺数针[4-5]。

图4 整体复合材料接头有限元模型网格划分

2.2 复合材料渐进损伤模型

接头蒙皮、L形层合板以及角盒层合板采用二维Hashin失效准则[21-22]判断其起始失效,失效形式如(1)~(4)式所示。

1) 纤维拉伸失效(σ11>0)

(1)

2) 纤维压缩失效(σ11<0)

(2)

3) 基体拉伸失效(σ22>0)

(3)

4) 基体压缩失效(σ22<0)

(4)

式中:X和Y分别为纵向强度和横向强度;T和C分别代表拉伸和压缩状态;SL为纵向剪切强度;ST为横向剪切强度;Rft,Rfc,Rmt,Rmc为状态参数,当其为1时代表此方向达到起始破坏。

损伤因子[23]为

(5)

(6)

式中:i为ft,fc,mt,mc4种状态,df和dm分别代表纤维和基体的损伤变量;dft,dfc,dmt,dmc分别代表纤维和基体在拉伸和压缩状态时的损伤变量;Smt和Smc通常分别取0.9和0.5,以消除由于剪切刚度降低而引起的单元变形。

因此,含损伤的层合板本构关系为

(7)

2.3 黏聚区模型

黏聚区模型采用双线性损伤本构模型,考虑了胶层损伤前的线弹性阶段和损伤后刚度退化阶段,表2为黏聚单元力学性能。

表2 黏聚单元力学性能

胶层的损伤起始采用二次名义应力准则进行判断

(8)

对于混合模式下的失效准则,损伤扩展采用基于能量的幂指数扩展准则,其表达形式为

(9)

3 结果分析

3.1 应变分析

应变-载荷曲线如图5所示。在加载初期,应变随着载荷的增加而增加。由于角盒圆弧过渡区应力集中,当载荷增加到106.07 kN,圆弧过渡区首先出现损伤,N行的应变片(05,15,06,16,07,17,08和18)位于圆弧过渡区附近,因此相应测量点处应变发生突变急剧减小。M行的应变片(01,11,02,12,03,13,04和14)由于距离圆弧过渡区较远,其应变并没有明显的突变。这表明在拉伸载荷作用下,接头的损伤起始于角盒的短翼缘-腹板过渡区和短翼缘-长翼缘过渡区。

在图5a)中,短翼缘-腹板过渡区附近的05和15应变在106.07 kN时减小,而M行01应变在125.10 kN时发生变化,11的应变直到试样破坏才减小,这意味着损伤先在短翼缘-腹板过渡区附近的05和15发生然后向01方向扩展,而且左上侧角盒发生损伤早于右上侧角盒。短翼缘-腹板过渡区附近的06和16以及长翼缘-腹板过渡区附近的02应变在106.07 kN时减小,但02应变的减小幅度小于06和16,而12的应变在试样破坏时减小。这表明左下侧角盒短翼缘-腹板过渡区的损伤与左上侧角盒长翼缘-腹板过渡区的损伤同时发生,但损伤更严重;且这2个角盒的损伤均早于右上侧角盒。

在图5b)中,左下侧角盒短翼缘-长翼缘过渡区附近的07和17的应变在106.07 kN时减小,在134.88 kN时也有微小变化,但08和18的应变在141.79 kN时才发生突变,可见下侧2个角盒短翼缘-长翼缘过渡区的损伤是同时发生的,并且是从07和17的位置向08和18的位置扩展。当载荷增加至168.11 kN时,接头最终失效。

图5 整体复合材料接头应变-载荷曲线

图6为整体复合材料接头数值分析和试验结果的应变-载荷曲线对比。数值分析结果中,测量点05和06的应变首次减小时载荷为101.68 kN,与试验结果的误差为-4.13%;测量点07和08的应变首次减小时载荷为117.71 kN,与试验结果的误差为+3.96%。可以将应变载荷曲线分为2个阶段,在第一阶段应变随着载荷的增加而增加。在第二阶段中,随着载荷的增加,应变先减小后增加。在第二阶段中数值分析的应变逐渐减小然后增加,而试验中的应变发生突降。

图6 整体复合材料接头仿真与试验应变-载荷结果对比

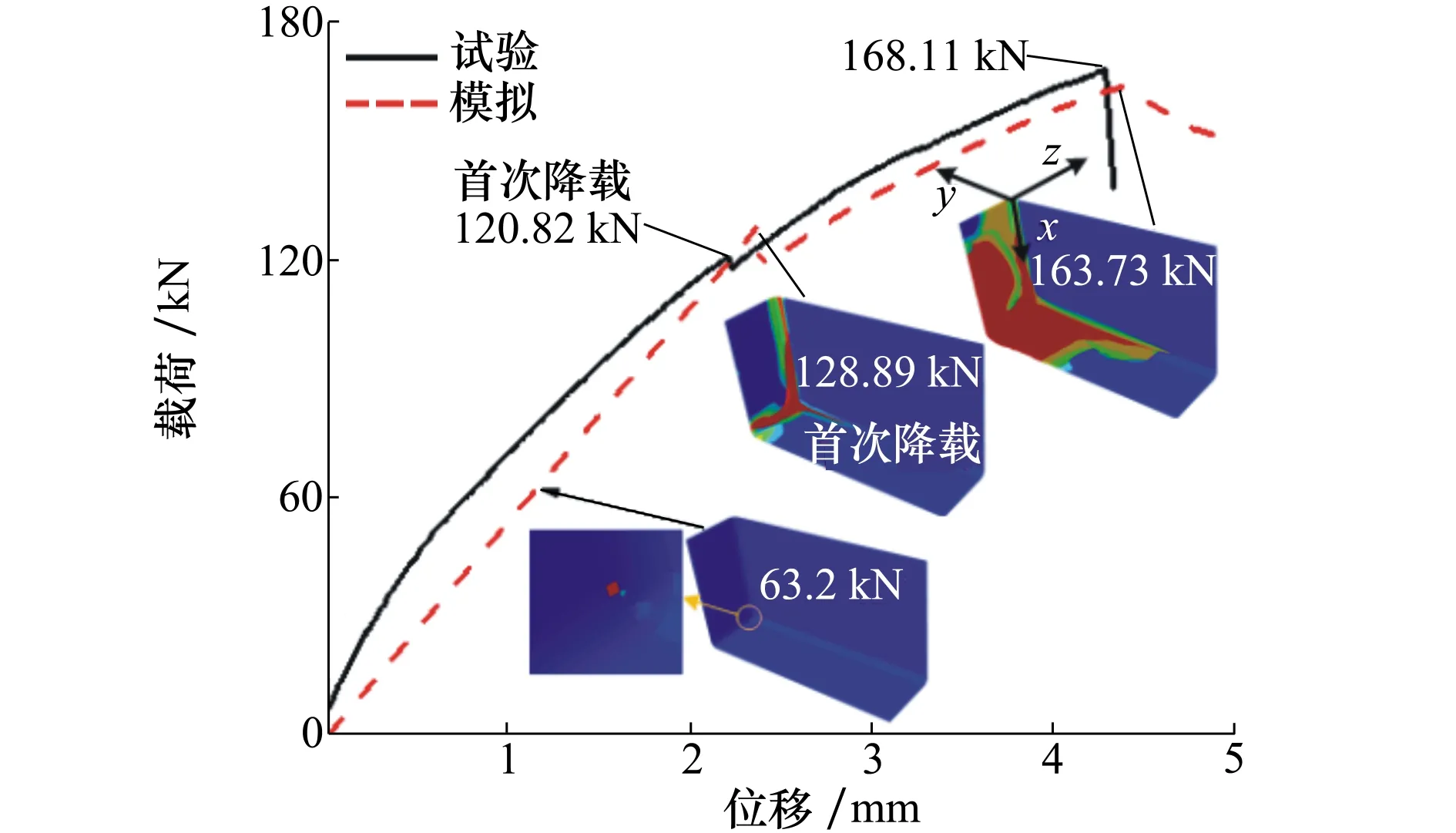

3.2 载荷-位移曲线

图7为试验所测和数值计算的复材接头载荷-位移曲线对比。Z方向对接部位的填充物破坏和界面分层导致载荷-位移曲线的首次降载,这一数值为极限破坏载荷的71.87%;随裂纹沿胶结界面的扩展,上下角盒的胶结界面完全脱黏,角盒与L形层合板的胶结界面分层失效,试样破坏,载荷-位移曲线出现第二次降载。对比数值分析结果,可以看出当载荷为63.2 kN时,接头发生初始损伤,但此时载荷位移曲线并未出现突降现象。载荷达到128.89 kN时出现首次降载,可见首次降载前的损伤并未对接头的承载能力产生影响,首次降载时承载能力降低但接头仍然能够继续承载,直到接头最终破坏。

图7 整体复合材料接头载荷-位移曲线

表3为数值计算和试验结果对比,可知在拉伸载荷下,首次降载和极限破坏载荷分别为120.82 kN和168.11 kN。数值计算的首次降载和极限破坏载荷与试验结果相比误差分别为6.68%和2.61%。可见该数值模型能够有效地预测整体复合材料接头的首次降载和极限破坏载荷。

表3 数值计算和试验所测的首次降载和极限破坏载荷对比

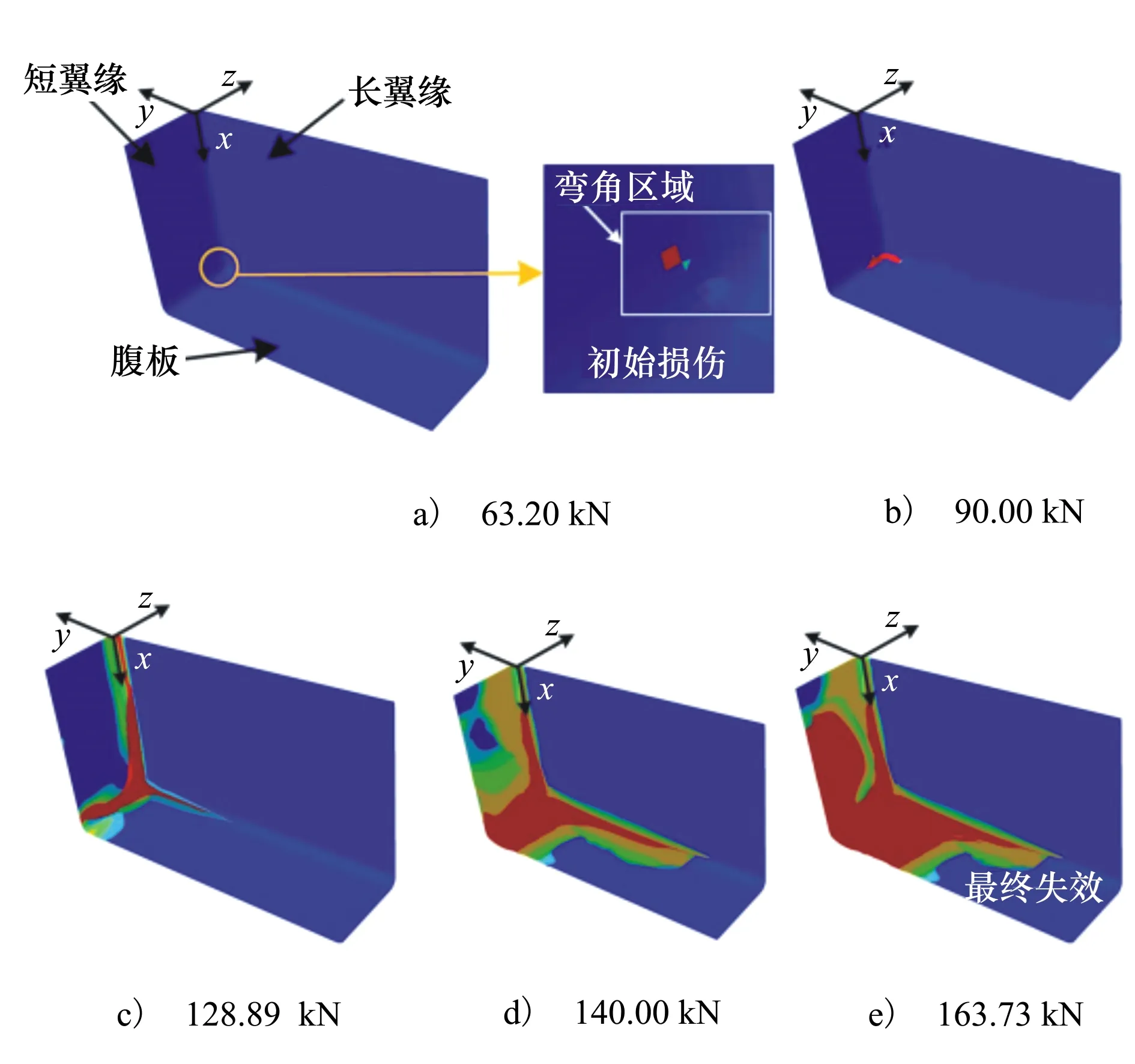

3.3 失效模式

图8为整体复合材料接头试样有限元模拟和试验的失效模式对比。X方向和Z方向视角下的接头分别为图1中主视图和左视图。接头失效破坏模式主要包括分层、界面脱粘、纤维断裂以及填充物破坏。从Z方向和X方向对接部位可以看出,填充物已经完全破坏,填充物与角盒之间脱胶,角盒圆弧过渡区出现分层损伤,随着载荷的增加损伤沿界面扩展,最终完全破坏。Z方向和X方向对接部位失效模式的模拟结果与试验结果一致。

图8 有限元模拟和试验的损伤失效对比

图9为复合材料接头中左下侧角盒在拉伸载荷下纤维和基体的损伤失效过程,红色区域为损伤失效区域,包含纤维失效和基体失效。如图9a)所示,由于角盒圆弧过渡区应力集中,当载荷达到63.2 kN时,左下侧角盒的弯角区域处首先产生损伤。在图9b)中,损伤沿着-Z方向,向短翼缘-腹板过渡区扩展;沿着-Y方向,向长翼缘-腹板过渡区扩展。在图9c)中,当载荷达到128.89 kN时,短翼缘-腹板区已经完全损伤,同时损伤也已沿-X方向扩展至短翼缘-长翼缘过渡区,此时图8中对接部位的填充物也已经失效破坏,在载荷-位移曲线出现首次降载(见图7)。随着载荷的进一步增加,损伤从短翼缘-腹板过渡区,长翼缘-腹板过渡区和短翼缘-长翼缘过渡区扩展至短翼缘和腹板,如图9d)和图9e)所示。与之相对应的是,图8中对接部位的填充物裂纹沿圆弧过渡区向对接角盒结合界面和L形层合板与角盒结合界面迅速扩展,直至接头失效破坏。

图9 角盒损伤失效过程

值得注意的是,载荷达到128.89 kN之前损伤已经从角弯曲处向圆弧过渡区扩展,因此在图5中可以观察到106.07 kN时应变突降。所以接头载荷-位移曲线中的首次降载最大,应变突降时的载荷次之,数值模拟中产生初始损伤时的载荷最小。

4 结 论

1) 整体复合材料接头的首次降载和极限破坏载荷分别为120.82和168.11 kN,而应变突降时载荷为106.07 kN。复合材料接头的初始损伤发生与首次降载不同步,初始损伤不会引起结构的失效,损伤扩展一段时间后才出现首次降载现象,此时结构的承载能力降低但仍能继续承载直到最终破坏。

2) 在拉伸载荷作用下,左下侧角盒的角弯曲处首先发生损伤,然后沿着腹板和翼缘之间的圆弧过渡区扩展,当圆弧过渡区的填料破坏后,载荷-位移曲线出现首次降载,然后损伤向角盒,L形层合板和蒙皮间的胶结界面扩展,最终胶结界面的脱粘和分层失效导致整个结构失效。

3) 数值计算的首次降载和极限破坏载荷与试验结果相比误差分别为6.68%和2.61%。本文采用的数值模型可以为拉伸载荷作用下整体复合材料接头的损伤与失效研究提供参考。