金属注射成形HK30不锈钢的尺寸稳定性与力学性能

汤志豪,潘超梅,何鹏江,罗浩,宋信强,曾克里

金属注射成形HK30不锈钢的尺寸稳定性与力学性能

汤志豪1, 2,潘超梅2,何鹏江2,罗浩2,宋信强2,曾克里1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 广东省科学院广东省材料与加工研究所,广州 510650)

采用金属注射成形工艺制备HK30不锈钢车用增压涡轮,研究金属注射成形工艺参数对增压涡轮尺寸稳定性及力学性能的影响。结果表明,采用成分为90%POM+4%PP+2.5%PW+1%SA+2%EVA+0.5%EBS (质量分数)的多组元塑基黏结剂时,成形件具有最佳的保形性;喂料的最佳粉末装载量(体积分数)为60%,此时喂料的熔融流动指数为1 220.7 g/10 min,烧结收缩均匀性最佳;最佳的注射条件为注射温度190 ℃、注射压力为237.6 MPa,所得增压涡轮注射坯的形状完好且质量一致性最好;最佳烧结温度为1 310 ℃,此时涡轮各叶片的尺寸稳定性最佳,合金的相对密度达到99.72%,抗拉强度和屈服强度分别为600 MPa和289 MPa,硬度(HV)为170。

金属注射成形;HK30不锈钢;增压涡轮;尺寸稳定性;力学性能

涡轮增压技术是提高柴油和汽油发动机燃油效率和输出功率的最有效方法[1−4]。增压涡轮是涡轮增压器中至关重要的转子组件。增压涡轮具有复杂的几何形状,其高尺寸精度是实现高压力比和动态平衡的关键,这对增压涡轮成形技术提出了极大挑战[5−6]。金属注射成形技术(metal injection molding, MIM) 是传统粉末冶金和塑料注射成形技术相结合而发展起来的一门新兴近净成形技术[7−9]。与传统精密铸造相比,MIM可显著改善材料的微观结构,减少成分偏析,使材料内部组织更均匀,力学性能更好,并且材料利用率可达到95%以上[10−11],是增压涡轮成形工艺的可靠选择。近年来在应用MIM技术制备增压涡轮的研究取得了一定的成果。MURRAK等[12]研究认为气雾化 HK-30 粉末是生产高性能MIM涡轮增压器零件的理想原料;PARK等[13]通过计算机模拟MIM制备 HK30增压涡轮的成形过程,确定了最佳的注射条件;杨福宝等[14]提出MIM增压涡轮“空芯结构”的设想,可有效解决实芯增压涡轮在烧结过程中由于热区过大和收缩应力大而产生裂纹等问题;章林等[15−16]采用MIM技术制备具有空芯结构的镍基高温合金增压涡轮,经真空烧结与热等静压处理后,力学性能远高于铸造合金性能。上述研究更多的是关注MIM技术制备增压涡轮的组织与力学性能,而针对MIM工艺参数对增压涡轮尺寸稳定性影响的研究很少。增压涡轮的尺寸稳定性是实现其动态平衡的重要保障,因此采用MIM技术制备尺寸稳定性良好的增压涡轮具有重大的经济与科研意义。本文以MIM增压涡轮为出发点,研究喂料、注射参数以及烧结温度对涡轮尺寸稳定性的影响,并测定真空烧结后HK30不锈钢的力学性能,为增压涡轮制备工艺提供新的途径与理论支持。

1 实验

1.1 原材料

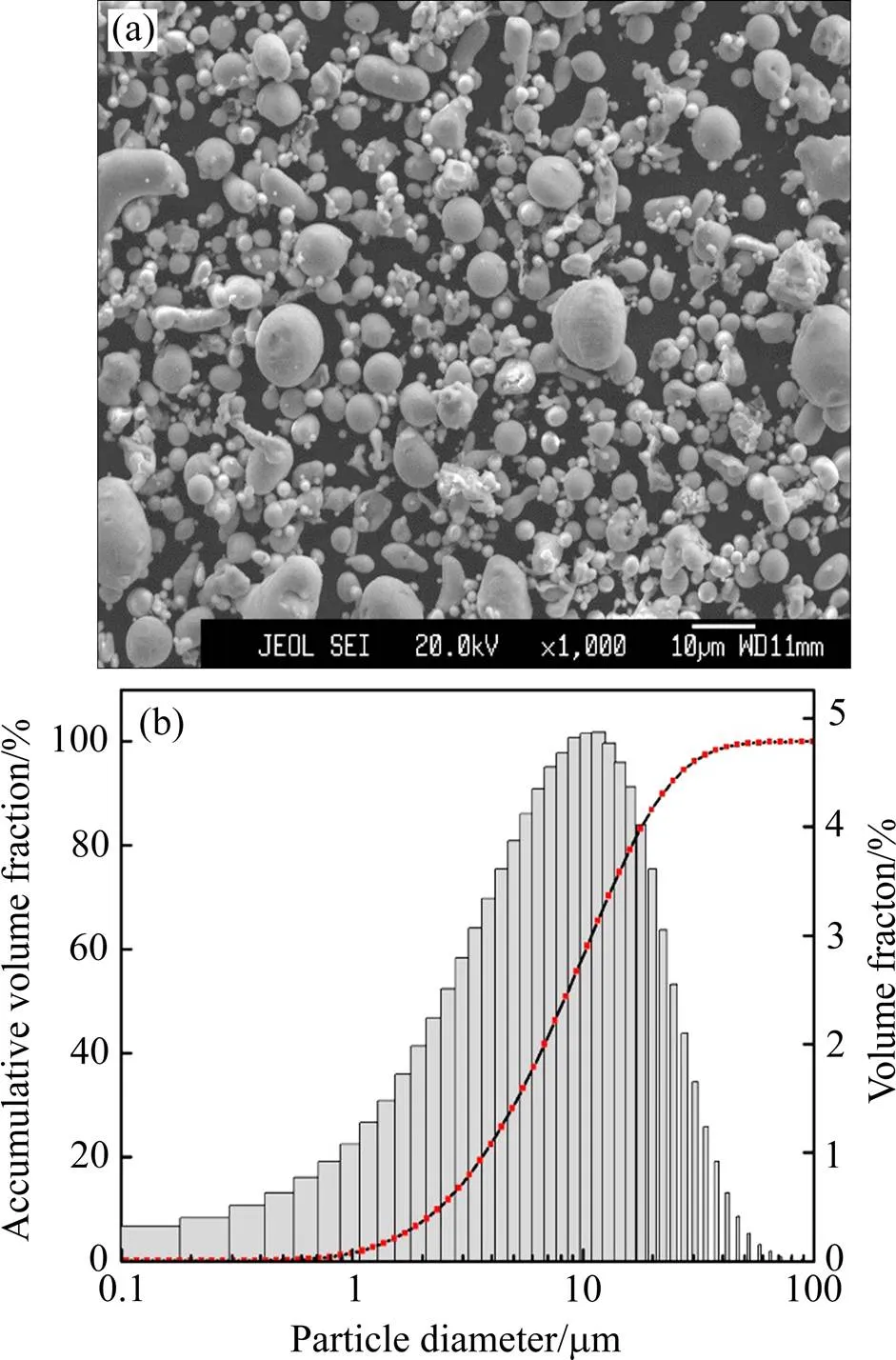

所用原材料为广州有研粉末材料科技有限公司提供的水−气联合雾化HK30不锈钢粉末,粉末的SEM形貌与粒度分布如图1所示。从图中看出粉末颗粒主要呈球形且粒度分布较宽,中位径50=8.92 μm,振实密度为4.95 g/cm3,应用于复杂零部件的注射成形时成形件具有良好的保形性。

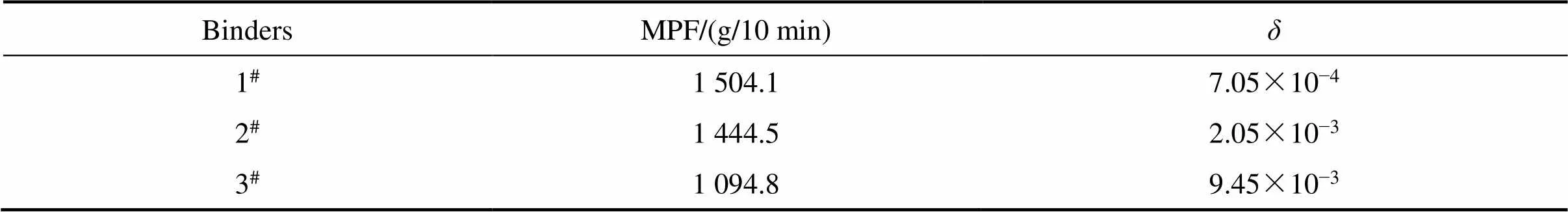

黏结剂的选择对于保持增压涡轮注射坯的形状非常重要。既要保证黏结剂各组分能够顺利地从注射生坯内脱除,同时也要保证黏结剂的各组元被分步脱除,以防止脱脂坯发生坍塌变形。因此本研究选用以聚甲醛(polyformaldehyde,POM)为主要成分的塑基多组元黏结剂体系,其中大量的POM提供喂料的流动性;适量熔点较高的聚丙烯(polypropylene,PP)作为骨架材料,使注射坯体具有足够的强度;少量硬脂酸(stearic acid, SA)和石蜡(paraffin wax, PW)分别作为表面活性剂和润滑剂;少量乙烯−乙酸乙烯共聚物(ethylene vinyl acetate copolymer, EVA)和乙撑双硬脂酰胺(ethylene bis stearamide, EBS)作为表面扩散剂。设计3种不同配比的黏结剂,如表1所列,研究黏结剂配方对喂料性能以及MIM HK30不锈钢尺寸稳定性的影响。

图1 水−气联合雾化HK30粉末的SEM形貌与粒度分布

表1 注射成形HK30不锈钢用黏结剂的配方

1.2 注射成形与真空烧结

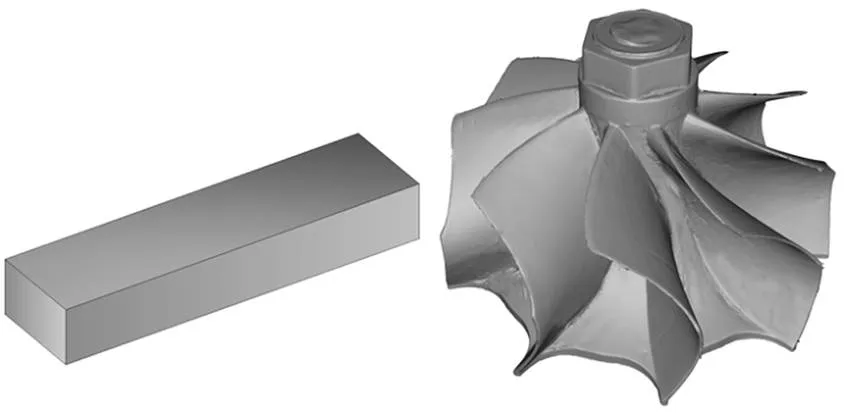

取HK30不锈钢粉末2 500 g,按照不同的粉末装载量(体积分数, %),计算出所需黏结剂的质量,结果列于表2。在HK30不锈钢粉末中加入黏结剂,于KY- 3220-IL型混炼机上混炼1 h,混炼温度为190 ℃,得到7组具有不同粉末装载量的喂料。将喂料破碎后,在JPH80E型注射成形机中进行注射成形,保持模具温度为120 ℃,保压时间为20 s,采用不同的注射温度(175、180、185、190、195和200 ℃)和注射压力,确定最佳的注射条件。注射机的最大注射压力为264 MPa,本文用相对压力(即成形压力与最大注射压力的比值)表示注射成形压力,分别为70%、75%、80%、85%、90%和95%。注射试样如图2所示,其中的条状试样尺寸为48.95 mm×10 mm×4.95 mm,增压涡轮的叶片外缘最大轮廓外径为50mm,叶片数量为9个。在HT-220LTZL脱脂炉中进行催化脱脂,脱脂温度为120 ℃,硝酸通入量为2.2 mL/min,脱脂4 h,可脱除注射坯内大部分黏结剂。随后将脱脂坯放入真空烧结炉,在1 050 ℃保温2 h,使脱脂坯中残存的黏结剂组分高温分解全部脱除,并使脱脂坯保持一定的强度。然后以升温速率2 ℃/min分别升至 1 220、 1 250、1 280和1 310 ℃,保温2 h,随炉冷却,得到条状HK30不锈钢样品和增压涡轮。

1.3 组织与性能表征

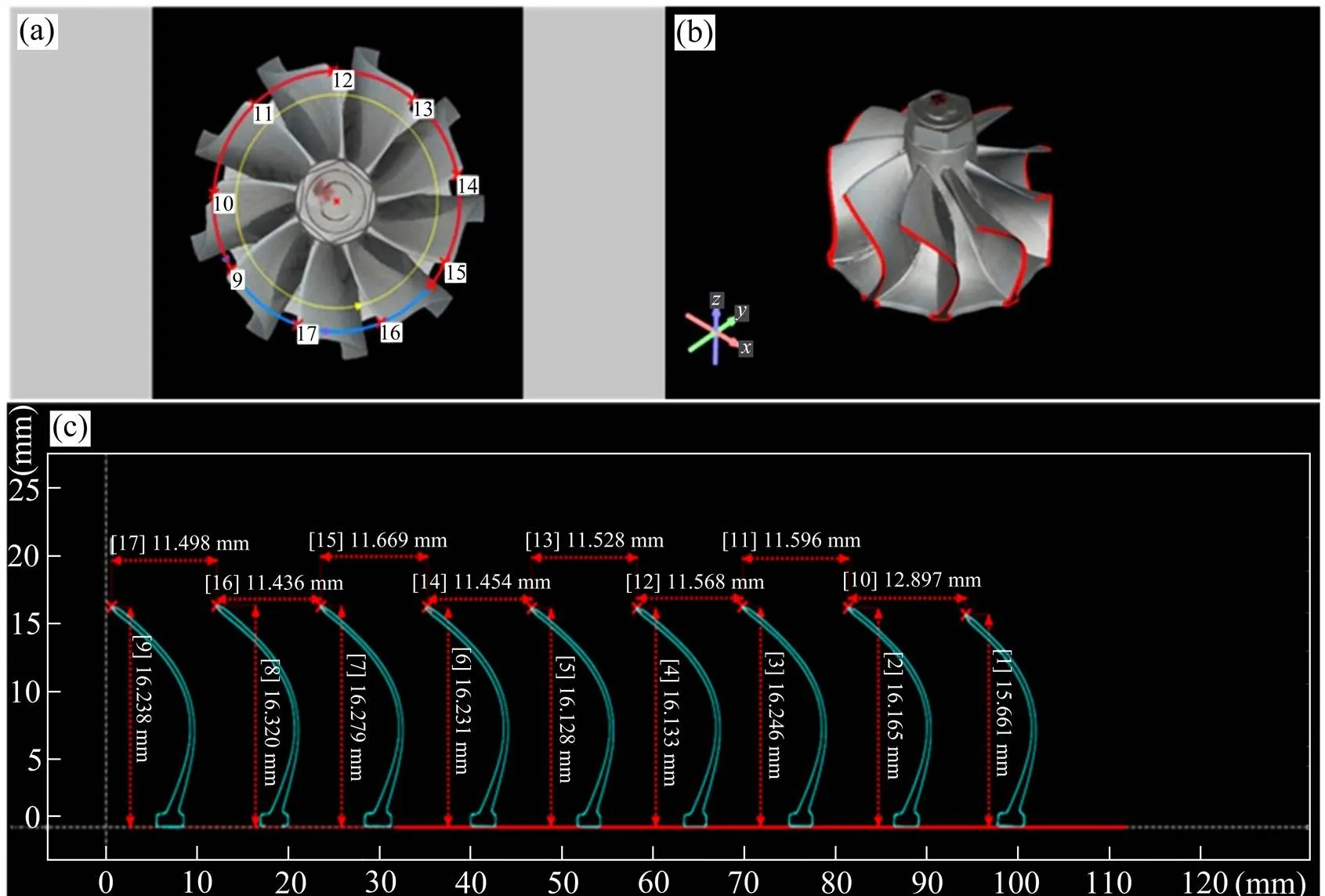

用ZRZ1452熔体流动速率试验机测试喂料的MPF (melt flow index,熔融流动指数),表征喂料的流动性能。用FA12004电子天平称量MIM成形坯体的质量,每组称量20个样品,取平均值,计算坯体质量的标准偏差。采用Archimedes法测定坯体的密度,每组取15个样品进行测定,取平均值。计算长条形试样线性收缩率的标准偏差,以表征尺寸稳定性。对于形状复杂的HK30不锈钢增压涡轮,用VL-570/530高精度三维扫描测量仪进行实体扫描,通过软件获得3D扫描增压涡轮叶片尺寸,具体方法如图3所示。图3(a)为增压涡轮实物3D扫描图,沿图3(a)中的9~17标记圆作模拟竖直切割,得到图3(b)所示剖面,叶片的切割剖面清晰可见。再将图3(b)叶片切割剖面依次水平展开,如图3(c)所示。通过软件依次测量叶片切割剖面最高点的竖直高度和相邻叶片切割剖面最高点的水平距离,将两组数据作标准偏差分析,以评测增压涡轮叶片的尺寸稳定性。

表2 喂料中黏结剂用量和粉末装载量

图2 注射成形条状样品和增压涡轮

图3 HK30不锈钢增压涡轮的高精度三维扫描测量

(a) Physical scan; (b) Blade profile; (c) Blade profile dimension measurement

在电子万能试验机Zwick/Roell Z010上对长条状HK30不锈钢样品进行室温力学性能测试,每组取3个样品,计算平均值。通过ZHμ-S显微硬度计测定不锈钢的维氏硬度(HV),载荷1.96 N(200 g),保压10 s。每个样品测15个点,取平均值。

2 结果与讨论

2.1 喂料对HK30不锈钢尺寸稳定性的影响

2.1.1 喂料的黏结剂配方

分别采用表1中的3种不同黏结剂配方,制备粉末装载量(体积分数)为60%的喂料,表3所列为喂料的熔融流动指数(MPF)和注射成形长条状试样的烧结收缩率标准偏差。从表3看出,随黏结剂中PP含量增加,喂料的MPF降低,同时增大,即尺寸稳定性降低。其中用1#黏结剂制备的喂料具有最好的流动性。对于形状结构复杂的增压涡轮,喂料良好的流动性对减少注射生坯缺陷至关重要。同时采用1#黏结剂时,材料最小,即样品的收缩均匀程度最高,更有利于增压涡轮的尺寸稳定性控制。

表3 黏结剂配比对喂料MPF和烧结收缩率标准偏差δ的影响

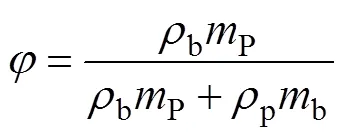

2.1.2 粉末装载量

一般而言,喂料的粉末装载量越高,则产品的收缩率越低,越有利于增压涡轮的尺寸稳定性。但装载量过高会导致喂料流变性能降低,并容易引起粉末与黏结剂两相分离,因此对喂料临界装载量的研究尤为重要。粉末装载量可用下式计算:

式中:为粉末装载量,即喂料中粉末的体积分数;p和b分别为金属粉末和黏结剂的质量;p和b分别为金属粉末和黏结剂的密度。喂料的密度用下式 计算:

即

式中:ρ、ρp和ρb分别为喂料、粉末和黏结剂的理论密度。从式(3)可知喂料的密度与粉末装载量呈线性关系。当粉末装载量超过某值时,喂料的实际密度低于理论密度,此临界值即为喂料的临界装载量。根据式(3)得出图4所示喂料密度与粉末装载量的关系曲线。从图4可看出,当粉末装载量达到64%时,出现拐点,喂料的实际密度低于理论密度,这是由于此时喂料中的粉末体积分数过高,黏结剂不足以填充粉末颗粒间的孔隙,使得喂料内部存在大量的孔隙,从而导致喂料的实际密度低于理论密度,因此从图4得出喂料的临界装载量为64%。过高的粉末装载量导致喂料的流动性能变差,不利于形状复杂的增压涡轮注射成形与尺寸稳定性的控制。

根据以往的研究,喂料的最佳装载量一般低于临界装载量,考虑到增压涡轮复杂的形状与结构,本文进一步研究装载量对喂料流动性能与条状HK30不锈钢烧结收缩均匀性的影响,以确定喂料的最佳装载量。图5(a)所示为粉末装载量对喂料熔融流变指数(MPF)和样品烧结收缩率标准偏差的影响。从图5(a)看出,随粉末装载量增加,MPF不断减小,即喂料的流动性能降低。随粉末装载量从45%提高到66%,喂料的MPF从250 0 g/10 min下降至325 g/10 min。从图5(b)看出,随粉末装载量增加,长条状样品的烧结收缩率标准偏差减小,在装载量为60%时达到最小值,即尺寸稳定性最佳;随后随装载量进一步增加而增大。这是由于粉末装载量过低时,脱脂后粉末颗粒间隙过大,脱脂坯容易变形且收缩较大,从而使烧结后的尺寸稳定性较差;另外,当粉末装载量过大时,注射件成分不均匀,烧结时各部位收缩不同,故尺寸稳定性较差。综上所述,当HK30不锈钢粉末装载量为60%时,喂料的流动性较好,MPF为1 220.7 g/10 min,并且坯体的烧结收缩均匀性最佳,即尺寸稳定性最好。因此喂料的最佳粉末装载量为60%。

图5 粉末装载量对喂料熔融流变指数(MPF)和烧结收缩率标准偏差(δ)的影响

2.2 注射参数对增压涡轮尺寸稳定性的影响

喂料成分的均匀性对于增压涡轮尺寸稳定性至关重要。注射参数影响喂料成分的均匀性,从而影响增压涡轮的尺寸稳定性。同批次增压涡轮生坯的质量标准偏差是喂料成分均匀程度的表观体现,生坯质量标准偏差越小,表明喂料的成分均匀程度越高,越有利于提高涡轮的尺寸稳定性。为此,本文作者研究注射温度和注射压力对增压涡轮生坯质量标准偏差()的影响,结果如图6所示。从图6(a)看到,随注射温度升高,增压涡轮生坯的质量标准偏差先持续减小,然后趋于稳定。这是由于在相同的注射压力与注射速率下,喂料中黏结剂对温度较敏感;当温度低于190 ℃时,喂料还未达到黏结剂的熔化温度,因而喂料的黏度过高,流动性较差,在膜腔内容易发生黏结剂与粉末分离,使喂料成分不均匀,从而使增压涡轮生坯的质量标准偏差较大;当注射温度高于190 ℃时,达到黏结剂的熔化温度,喂料的黏度降低,成分均匀,增压涡轮生坯的质量标准偏差较小,有利于提高增压涡轮的尺寸稳定性。研究结果表明,增压涡轮的最佳注射温度为190 ℃。从图6(b)可见,随注射压力从注射机最大注射压力的70%增加至90%时,增压涡轮生坯质量的标准偏差持续减小,即喂料成分的均匀程度不断提高。这是由于在相同的注射温度和注射速率下,注射压力过小会导致增压涡轮生坯内部存留大量孔隙,且气孔分布不均匀,从而导致增压涡轮生坯质量标准偏差较大。随注射压力增大,增压涡轮生坯内部的气孔消失,质量标准偏差减小。但当注射压力高于90%时,增压涡轮生坯的质量标准偏差增大,即喂料的成分均匀程度降低。这是由于MIM喂料呈现假塑体流变学行为,在高剪切速率下喂料黏度减小。过高的注射压力导致剪切速率过大,喂料变稀,黏度过小,黏结剂对金属粉末的承载作用较差,引起黏结剂与粉末两相分离,从而使喂料的成分均匀程度降低,增压涡轮质量标准偏差增大。因此增压涡轮最佳的注射压力为注射机最大注射压力的90%。

图6 注射条件对涡轮注射坯质量标准偏差(δ)的影响

(a) Injection temperature; (b) Injection pressure

2.3 烧结温度对涡轮尺寸稳定性的影响

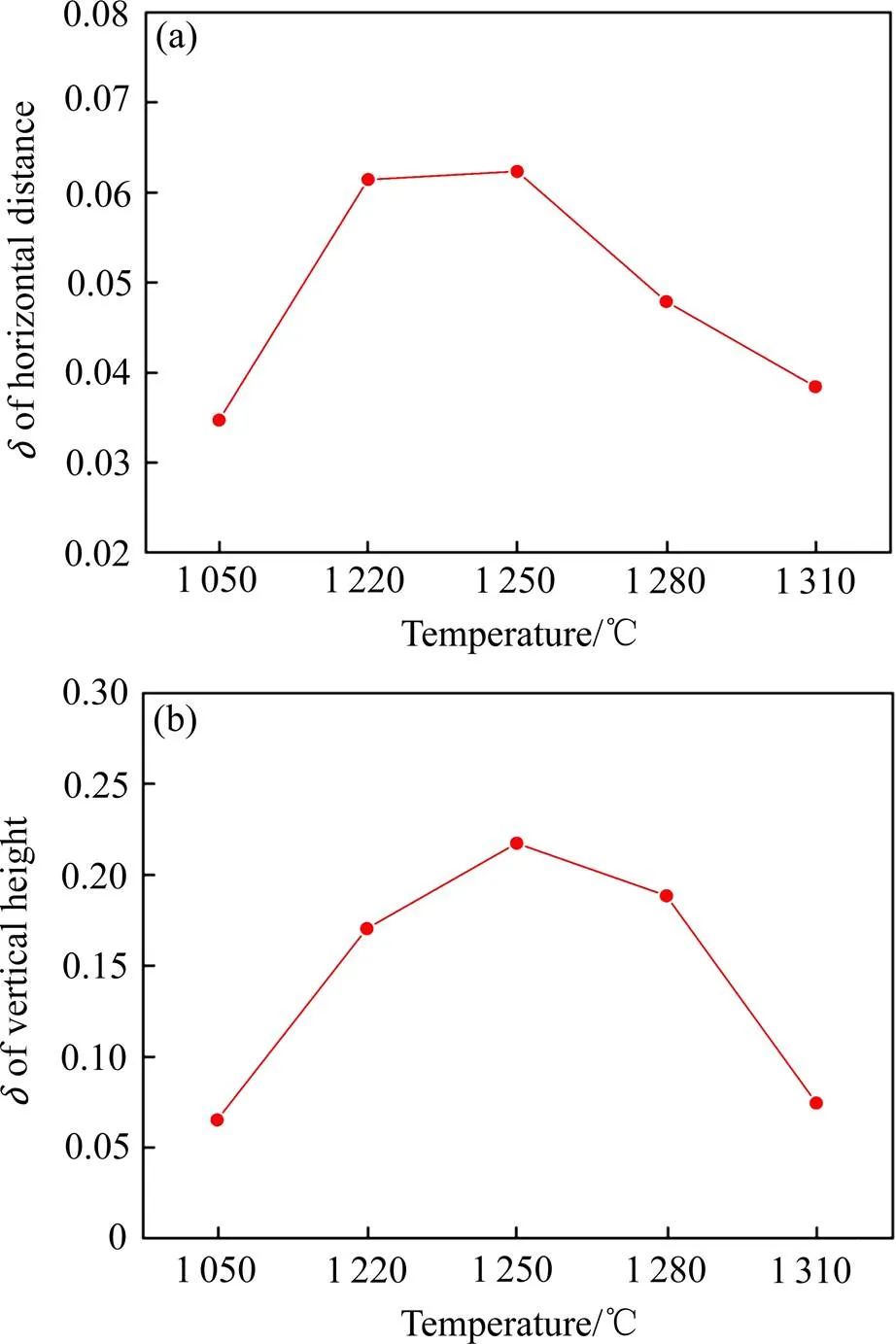

图7所示为不同烧结温度的涡轮叶片切割剖面相邻最高点的水平距离与竖直高度这2个尺寸的标准偏差。从图看出,在1 050 ℃预烧后的增压涡轮,两个尺寸的标准偏差均最小,即该烧结温度下增压涡轮的尺寸稳定性最好。这是由于该温度下粉末颗粒相互接触形成烧结颈,液相较少,致密化过程刚开始,涡轮整体未发生较大收缩。预烧后的增压涡轮在1 220 ℃烧结后,尺寸稳定性降低,这是由于烧结收缩的驱动力通常由孔隙表面张力与孔隙内部气体压力之差决定。高温烧结时气孔快速消失,致密化程度不断提高,但增压涡轮不同部位孔隙的分布与尺寸都存在一定的差异,导致收缩动力不一致,故尺寸稳定性较差。随烧结温度从1 220 ℃升高至1 250 ℃,增压涡轮两个尺寸的标准偏差进一步增大,尺寸稳定性持续降低。这是因为烧结温度提高使得增压涡轮发生较大收缩,大量孔隙在较短时间内消除,且气孔分布不均匀,孔隙形状各不相同,导致增压涡轮各部位收缩驱动力的差异进一步增大,因此收缩不均匀性增大,尺寸稳定性降低。但烧结温度从1 250 ℃升高至1 310 ℃时,涡轮各叶片的尺寸稳定性提高。这是因为达到一定烧结温度后,随烧结温度进一步升高,大部分气孔已经消除,剩余孔隙数量较少且尺寸较小,在表面张应力的作用下,烧结颈进一步长大,各部位的烧结驱动力差异较小,收缩较均匀。当温度达到1 310 ℃时,孔隙基本消除,此时涡轮整体收缩基本完毕,最终的收缩均匀性较好,所有叶片的尺寸相近,尺寸稳定性高。

图7 烧结温度对涡轮叶片尺寸稳定性的影响

(a)of horizontal distance between adjacent blades; (b)of vertical height of turbine blade

2.4 MIM HK30不锈钢的力学性能

图8所示为不同温度烧结的长条状HK30不锈钢性能。从图8(a)看出,不锈钢密度随烧结温度升高而提高。脱脂坯体在1 050 ℃预烧结时,致密化刚开始,相对密度仅为65.09%。经过高温烧结后密度显著提高,并随烧结温度升高而提高,在温度达到1 310 ℃时相对密度达到99.75%,基本实现全致密。从图8(b)看出,随烧结温度升高,HK30不锈钢的力学性能提高。在1 310 ℃烧结的接近全致密的不锈钢抗拉强度达到600 MPa,屈服强度为289 MPa,硬度(HV)为170,基本达到铸造态HK30不锈钢的性能水平。本研究的结果表明,采用MIM注射方法制备HK30不锈钢增压涡轮,其尺寸精度和力学性能均可满足涡轮的应用需求。

图8 烧结温度对MIMHK30不锈钢性能的影响

3 结论

1) 选用聚甲醛(POM)作为主要组元的塑基黏结剂,添加4%(质量分数)的PP作为第2组元,可使HK 30不锈钢喂料具有较好的保形性能,注射坯的烧结收缩均匀性高。提高PP含量不利于喂料的流动性和注射坯的烧结收缩均匀性。

2) 当粉末装载量为60%时,喂料的MPF为1 220.7 g/10 min,HK30不锈钢注射坯的烧结收缩均匀性最佳。最佳的注射条件为:注射温度190 ℃,注射压力为注射机最大注射压力的90%。获得的涡轮注射坯质量均匀。

3) 注射成形HK30增压涡轮叶片的尺寸稳定性随烧结温度升高先提高后降低,在1 310 ℃烧结时叶片的尺寸稳定性最佳。当烧结温度为1 310 ℃时,金属粉末注射成形HK30不锈钢的相对致密度达到99.72%,接近全致密,抗拉强度到达600 MPa,屈服强度为289 MPa,硬度为170 HV,基本达到铸造态HK30不锈钢的力学性能。

[1] KANG D S, WOO K D, DONG G K, et al. Heat resistant turbine wheel development of automobile[C]// 2012 International Conference on Materials and Manufacturing Research, ICMMR, 2012.

[2] 安宁, 张志伟, 田建军, 等. 国内汽车涡轮增压器发展形势和对材料应用需求[J]. 金属材料研究, 2015, 41(1): 21−26.

AN Ning, ZHANG Zhiwei, TIAN Jianjun, et al. Development situation of domestic automotive turbochargers and demand for material applications[J]. Research on Metallic Materials, 2015, 41(1): 21−26.

[3] 刘刚, 诸葛伟林, 黄开胜, 等. 车用发动机涡轮联合循环技术研究进展[J]. 车用发动机, 2014, 5(214): 1−7.

LIU Gang, ZHUGE Weilin, HUANG Kaisheng, et al. Research progress of combined cycle technology for automotive engines [J]. Vehicle Engine, 2014, 5(214): 1−7.

[4] 孙大宇, 庄东帆. 汽车涡轮增压器制造装备国内外现状分析[J]. 制造技术与机床, 2013(2): 45−49.

SUN Dayu, ZHUANG Dongfan. Analysis of the current situation of automobile turbocharger manufacturing equipment at home and abroad[J]. Manufacturing Technology & Machine Tool, 2013(2): 45−49.

[5] TRESA, M, POLLOCK, et al. Nickel-based superalloys for advanced turbine engines: Chemistry, microstructure and properties[J]. Journal of Propulsion and Power, 2006, 22(2): 361−361.

[6] 池田, 修治, 佐藤, 等. Development of metal injection molding process for aircraft engine part production[J]. Journal of IHI technologies, 2013, 53: 50−54.

[7] GELIN J C, BARRIERE T, SONG J. Processing defects and resulting mechanical properties after metal injection molding[J]. Journal of Engineering Materials & Technology, 2008, 9(1): 675−700.

[8] LEVASSEUR D, BROCHU M. Effect of heating rate on the pressureless sintering densification of a nickel-based superalloy[J]. Metallurgical and Materials Transactions A, 2016, 47(5): 2257−2266.

[9] HASHIKAWA R, OSADA T, KUDO K, et al. Control the distortion of the large and complex shaped parts by the metal injection molding process[J]. Journal of the Japan Society of Powder & Powder Metallurgy, 2016, 63(7): 473−478.

[10] 喻建, 李益民, 李东阳, 等. 粉末装载量对金属注射成形17-4PH不锈钢力学性能的影响[J]. 粉末冶金材料科学与工程, 2018, 23(1): 32−37.

YU Jian, LI Yimin, LI Dongyang, et al. Effect of powder loading on the mechanical properties of metal injection molded 17-4PH stainless steel[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(1): 32−37.

[11] 李益民, KHALIL K A, 黄伯云. 金属注射成形17-4PH不锈钢的研究[J]. 粉末冶金技术, 2005, 23(4): 254−258.

LI YiMin, KHALIL K A, HUANG Boyun. Study of metal injection molding of 17-4PH stainless steel[J]. Powder Metallurgy Technology, 2005, 23(4): 254−258.

[12] MURRAY K, COLEMAN A J, KEARNS M A, et al. A Microstructural Evaluation of Metal Injection Moulded HK-30 [M]// TORRALBA J M. European Powder Metallugy Association: Brussels, 2014.

[13] PARK B G, LEE H J, DO K H, et al. Metal injection molding analysis of vane made by HK30 metal powder in turbocharger [M]// BARRIèRE T. European Powder Metallugy Association: Brussels, 2013.

[14] 杨福宝, 李丹, 刘欣, 等. 镍基高温合金增压涡轮的粉末注射成形试验研究与缺陷分析[J]. 稀有金属, 2016, 40(11): 1112−1118.

YANG Fubao, LI Dan, LIU Xin, et al. Experimental study and defect analysis of powder injection molding of nickel-based high-temperature alloy supercharged turbines[J]. Rare Metals, 2016, 40(11): 1112−1118.

[15] ZHANG L, CHEN X, LI D, et al. Net-shape forming and mechanical properties of MIM418 turbine wheel[J]. Journal of Materials Engineering and Performance, 2016, 25(9): 3656− 3661.

[16] ZHANG L, LI D, CHEN X, et al. Preparation of MIM 213 turbine wheel with hollow internal structure[J]. Materials & Design, 2015, 86: 474−481.

Dimensional stability and mechanical properties of HK30 stainless steel by metal injection molding

TANG Zhihao1, 2, PAN Chaomei2, HE Pengjiang2, LUO Hao2, SONG Xinqiang2, ZENG Keli1, 2

(1. College of Materials Science and Engineering, Central South University, Changsha 410000, China; 2. Guangdong Institute of Materials and Processing, Guangdong Academy of Sciences, Guangzhou 510000, China)

The automotive turbine wheels of HK30 stainless steel were prepared by the metal injection molding (MIM). The effects of MIM process parameters on the dimensional stability and mechanical properties of the turbine wheels were investigated. The results show that when the multi-component plastic-based binder formulation is 90%POM +4%PP+2.5%PW+1%SA+2%EVA+0.5%EBS, the molding has the best shape retention. The optimum powder loading (volume fraction) of feedstock is 60%. The melt flow index (MPF) of feedstock is 1 220.7 g/10 min and the sintering shrinkage uniformity of the samples is the optimal. The best injection conditions are the injection temperature of 190 ℃ and the injection pressure of 237.6 MPa. The shape of the injection blank is intact and the quality consistency is the best. The optimum sintering temperature is 1 310 ℃. The turbine blades has the best dimensional stability at 1 310 ℃, and the relative density of the sample is 99.72%, and the tensile strength, yield strength and hardness (HV) are 600 MPa , 289 MPa and 170, respectively.

metal injection molding; HK30 stainless steel; turbine wheel; dimensional stability; mechanical properties

TF124

A

1673-0224(2021)04-313-07

国家重点研发计划资助项目(2018YFB1106000)

2021−01−06;

2021−02−30

曾克里,教授级高级工程师。电话:13928867032;E-mail: 13928867032@139.com

(编辑 汤金芝)