Ti-Cu-Mo层状复合材料的轧制行为与力学性能

崔玉豪,曹远奎,李娜,李谋,刘咏

Ti-Cu-Mo层状复合材料的轧制行为与力学性能

崔玉豪,曹远奎,李娜,李谋,刘咏

(中南大学 粉末冶金国家重点室,长沙 410083)

以Ti箔、Cu箔和Mo箔为原料,采用热压法制备Ti-Cu-Mo层状复合材料,随后进行热轧加工,研究材料的轧制行为以及轧制量对复合材料各层组织演化规律的影响,并进一步揭示组元层及界面结构对复合材料整体强塑性的影响机理。结果表明,轧制主要引起Ti-Cu-Mo层状复合材料中Cu层组织细化与持续硬化,而对Ti层和Mo层影响较小。复合材料的屈服强度总体符合混合法则,受组元层硬化与颈缩的影响。采用80%的轧制量时,Cu层充分硬化而Mo层不发生颈缩断裂,可获得具有较高屈服强度(561 MPa)与良好塑性(伸长率7%)的Ti-Cu-Mo复合材料。

Ti-Cu-Mo层状复合材料;热轧;显微组织;界面结构;力学性能

随着现代工业复杂程度的提高,对材料多元化性能的要求越来越高,传统的金属材料已难以满足需求,从而促进金属基复合材料的发展[1−2]。层状金属复合材料(laminated metal composites, LMCs)是一类重要的金属基复合材料,是由2种或2种以上物理/化学性质不同的金属层片通过机械啮合或冶金结合而形成的一种平面复合材料。由于层片组元搭配的灵活性,LMCs兼具各组元的优势性能[3−5],可满足各种复杂工况及功能需求。宏观上,层状界面对应变的协调作用以及对裂纹的偏转作用使得LMCs的塑性及断裂韧性提高。例如,HUANG等[6]采用累积叠轧法制备不同界面间距的铜/青铜层状结构材料,发现在轧制过程中,靠近界面的纳米结构层通过几何必须位错积累而产生额外的硬化,导致纳米铜层的硬度高于青铜层。LI等[7]研究发现Al/Cu层状结构复合材料的界面层起到释放应力和传递载荷的作用,从而避免应力在基体层集中,提高层状结构复合材料的塑性。WU等[8]通过反应退火制备综合性能优异的Ti3Al/Ti层状复合材料,具有良好塑性(伸长率为10.5%)和较高的抗拉强度(718 MPa)。LMCs的制备方法主要有热扩散连接法[9]、轧制法[10]、气相沉积法[11]和爆炸焊接法[12]等。其中,轧制法由于工艺简单且可制备大尺寸板材而被广泛采用[13−14]。然而,LMCs的轧制变形行为与常规的合金不同,在轧制过程中存在应变分区、延迟缩颈、界面约束等特定的变形行为,因此LMCs的变形行为与组元性质、界面结构及轧制量等存在密切联系[15−17]。

Cu-Mo层状复合材料是一种导热性能良好且热膨胀系数可控的平面基板材料,在热沉积电子封装领域得到广泛应用[18−19]。由于Cu与Mo既不固溶也不发生化学反应,Cu层与Mo层的结合形式主要为机械啮合,因而界面强度低。通过引入Ti层与Cu、Mo层发生固溶或扩散连接,形成Ti-Cu-Mo层状复合材料,有望提高界面强度而避免界面开裂问题,并提高复合材料的整体强度。同时,引入的Ti层可进一步增加复合材料的可调节性,使材料具备更优异的综合性能。然而,由于三相层状复合材料各组元的弹塑性差异,采用轧制法制备与加工存在一定困难,层间界面的结合方式、加工过程中的组织演化以及微结构对力学性能的影响机制均有待研究。本文作者通过热压及热轧加工制备Ti-Cu-Mo层状复合材料,研究轧制过程中各层组织的演化过程,分析变形组织对复合材料强塑性的作用机制,从而获得Ti-Cu-Mo层状复合材料的力学性能与材料的轧制特性及微观结构之间的关联性,为层状复合材料的设计制备及性能优化奠定理论基础。

1 实验

1.1 Ti-Cu-Mo层状复合材料的制备

原材料为Ti箔、Cu箔和Mo箔,冠泰金属材料有限公司生产,纯度均为99.9%,厚度均为0.2 mm。用砂纸将Ti箔、Cu箔和Mo箔表面进行打磨,形成一定的粗糙度,便于后续加压变形过程中增加层间的机械结合力。然后在酒精中超声清洗、干燥,去除表面污渍及氧化物。

图1所示为Ti-Cu-Mo层状复合材料的制备过程。为了避免Cu与Mo接触形成弱界面,将预处理后的Ti箔、Cu箔和Mo箔按照Ti、Cu、Ti、Mo的顺序叠放(总厚度约10 mm)。然后在真空热压炉(FVPHP- R-10 FRET-40)中进行热压,得到直径40 mm的圆柱形Ti-Cu-Mo层状复合材料。热压时施加压力为20 MPa,真空度为5×10−2Pa,温度为850 ℃,保温时间为2 h。随后对Ti-Cu-Mo层状复合材料进行热轧加工。热轧温度为700 ℃,首道次轧制量为50%,之后每道次轧制量为10%,制得总轧制量分别为70%、80%和90%的3种样品,分别标记为TCM70、TCM80和TCM90。

1.2 组织与性能表征

采用电火花线切割设备在Ti-Cu-Mo层状复合材料上取分析试样,用金相砂纸研磨抛光,再依次用20%HF+40%HNO3+40%H2O、10%H2SO4+90%H2O2、50%HNO3+30%H2SO4+20%H2O(体积分数)溶液腐蚀Ti层、Cu层和Mo层,然后用金相显微镜(OM, leica DM2500p)观察复合材料的金相组织,用扫描电镜(SEM, FEI Quanta 250 FEG)观察材料的组织形态与界面特征,并用能谱仪(EDS)分析化学成分。用X射线衍射仪(XRD, D/max 2550)分析复合材料的物相组成。沿轧制方向取片状拉伸试样,采用Instron 8802型拉伸试验机,按照GBT/228标准测定材料的抗拉强度与伸长率。试样标距段长9 mm,拉伸应变速率控制为0.001/s。每组材料取3个试样进行测试,取平均值。采用显微硬度仪(BUEHLER5104)测定各层的硬度,每层测3个点。

图1 Ti-Cu-Mo层状复合材料制备过程示意图

2 实验结果

2.1 热压态复合材料的显微组织

图2所示为真空热压态Ti-Cu-Mo层状复合材料的SEM显微组织和XRD谱。从图2(a)可见,Ti、Cu和Mo层的厚度基本一致,约为200 μm。层与层之间结合良好,界面清晰、平直,无孔隙和裂纹等缺陷。由图2(b)可知,复合材料仍由α-Ti、Cu和Mo组成,未出现其它金属间化合物相。

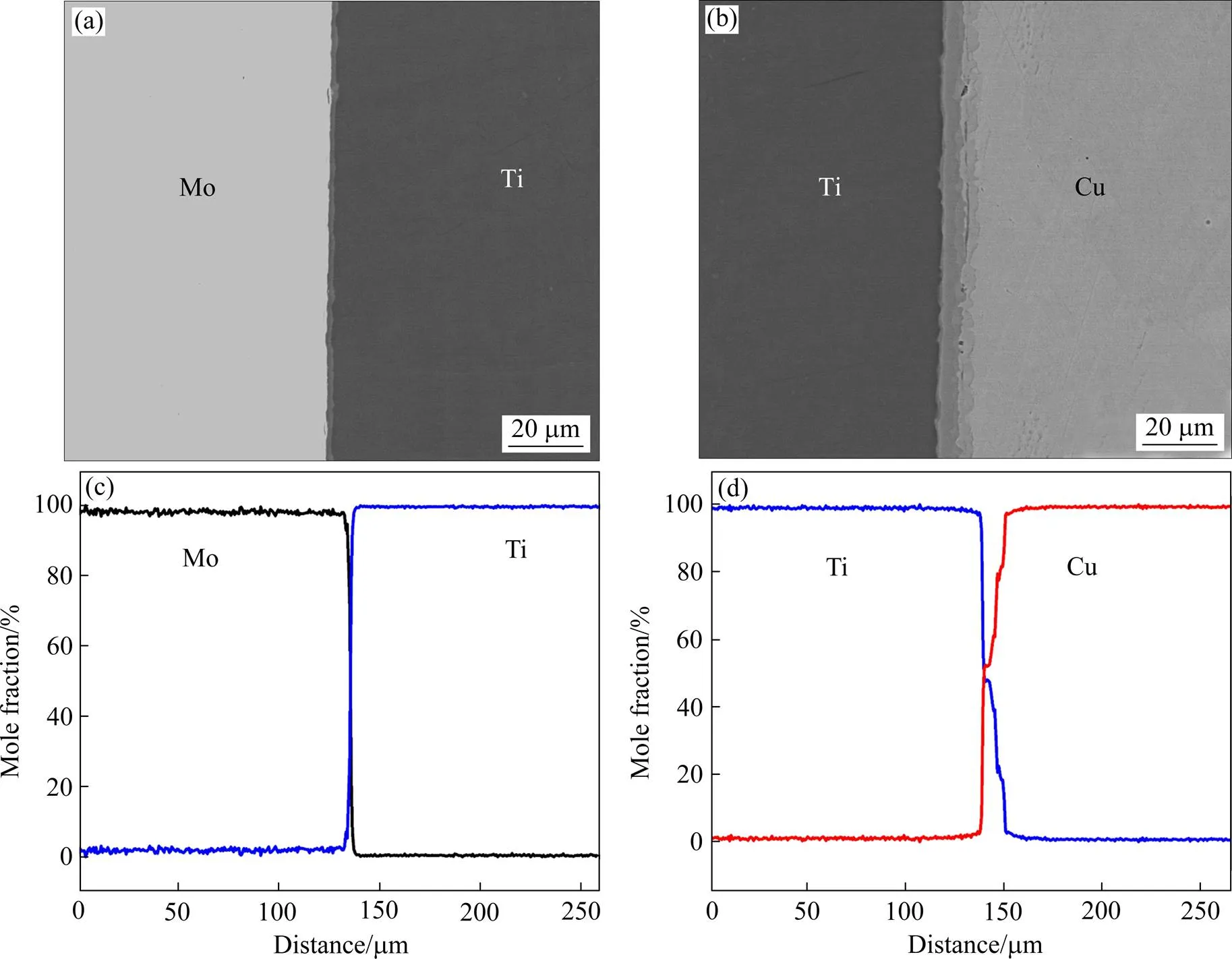

图3所示为Ti/Mo界面及Ti/Cu界面的SEM形貌和能谱分析。由图可见Ti/Mo界面厚度约为2 μm,Ti/Cu界面厚度约为10 μm。Ti/Mo及Ti/Cu界面均为互扩散界面。根据Ti-Mo二元相图可知Ti与Mo可无限互溶,二者的结合界面主要为固溶型界面,而Ti与Cu可形成多种金属间化合物,因此Ti/Cu界面主 要为反应型界面[20]。能谱分析结果表明,Ti/Cu界面上存在两层反应层,靠近Ti箔的反应层中(Ti):(Cu)约为1:1,推断该反应层为金属间化合物TiCu;靠近Cu箔的反应层中(Ti):(Cu)约为1:4,推断为金属间化合物TiCu4。

图2 热压态Ti-Cu-Mo层状复合材料的SEM组织和XRD谱

图3 热压态Ti-Cu-Mo层状复合材料的界面特征

(a), (b) SEM morphologies of Ti-Mo interface and Ti-Cu interface, respectively;(c), (d) Elements distribution of Ti-Mo interface and Ti-Cu interface, respectively

图4所示为热压态Ti-Cu-Mo层状复合材料的金相组织,由图可见3个组元层的晶粒形态差别较大。其中,Cu层为完全再结晶组织,晶粒长大明显,平均晶粒尺寸约为100 μm。Ti层也为再结晶组织,但晶粒长大不明显,平均晶粒尺寸约为50 μm。Mo层未发生再结晶,保持箔片的热压变形组织,晶粒尺寸约为 2 μm。

2.2 轧制后的显微组织

图5所示为不同热轧量的Ti-Cu-Mo层状复合材料SEM组织。由图可见,随轧制量增加,各层的厚度逐渐减小。统计Ti层、Cu层和Mo层厚度的平均值、最大值和最小值,结果列于表1。可见在轧制变形过程中应变并非均匀分布。不同轧制量的3种材料中,Cu层的平均厚度均最小,即应变最高,Mo层平均厚度最大,应变最小。TCM70复合材料的层间界面较平直,各层厚度较均匀;TCM80材料的界面发生弯曲并呈波浪状,Mo层出现不均匀塑性变形:一部分Mo层变形严重,厚度下降至10 μm左右,另一部分Mo层变形较小,厚度高达80 μm;轧制量增加至90%时,界面弯曲程度加剧,Ti层和Cu层仍保持连续,而Mo层发生局部颈缩与断裂,并形成不连续的短层片Mo相,如图5(c)所示。

图4 热压复合态Ti-Cu-Mo层状复合材料的金相组织

(a) Overall structure; (b) Ti layer; (c) Cu layer; (d) Mo layer

图5 不同热轧量的轧制态Ti-Cu-Mo层状复合材料的SEM组织

(a) 70%; (b) 80%; (c) 90%

表1 Ti-Cu-Mo层状复合材料轧制后各层的厚度

图6所示为轧制态Ti-Cu-Mo层状复合材料的金相组织。由图可见,经过轧制后,Mo层基本保持箔片的变形状态。经过90%轧制量的热轧后,Ti晶粒尺寸从热压复合态的50 μm逐渐细化至40 μm左右,而Cu晶粒尺寸从100 μm大幅减小至10 μm左右。这表明热轧变形对Ti-Cu-Mo层状复合材料中Cu层的微观组织影响最显著。

2.3 力学性能

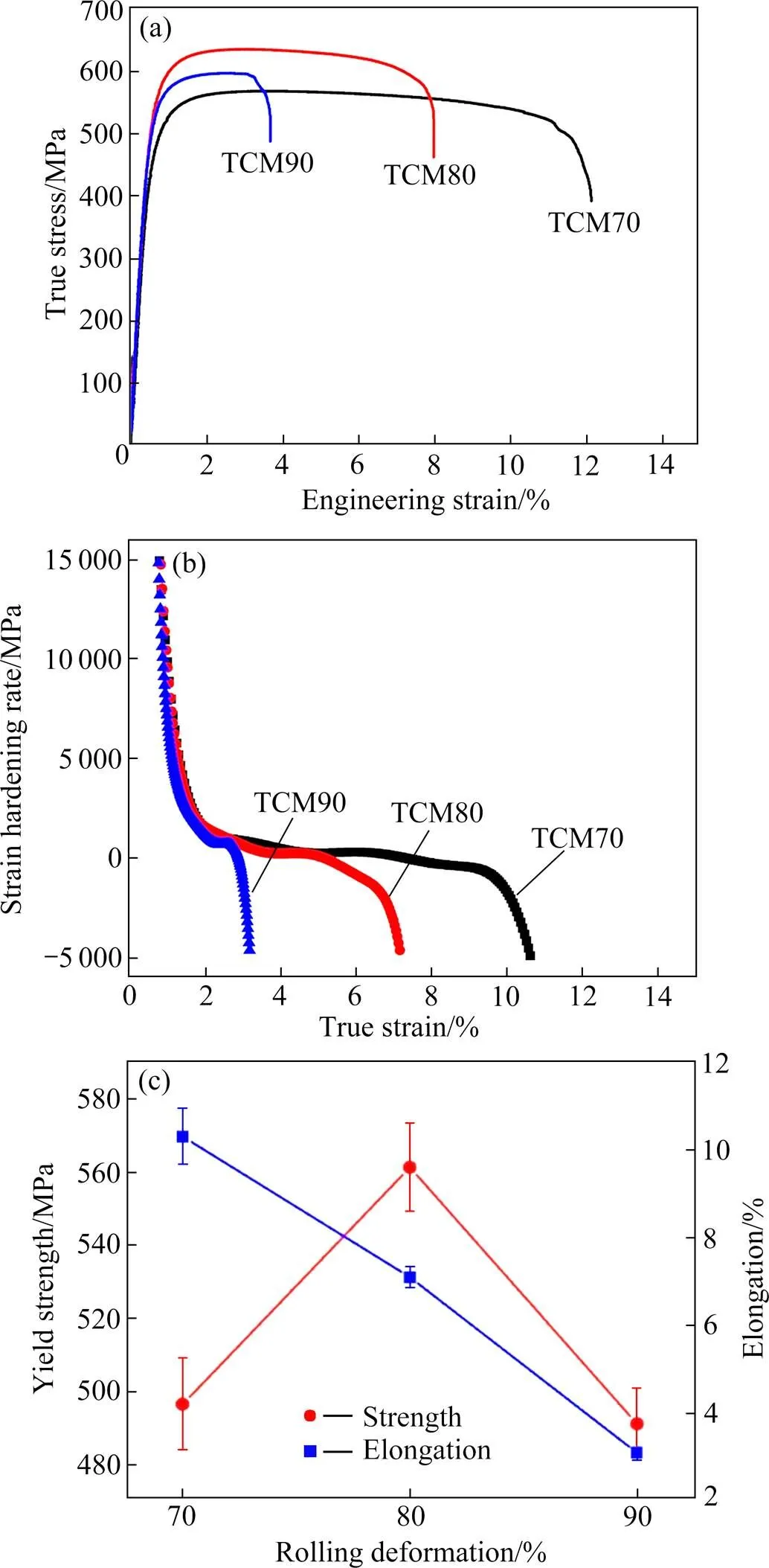

图7所示为Ti-Cu-Mo层状复合材料中Ti、Cu、Mo层的硬度随轧制量变化。由图可见,经过热轧加工后各层的硬度均有所提高,但Ti层与Mo层硬度提升不明显(约10%~15%),且随轧制量增加,没有进一步硬化,而Cu层的硬度大幅提升,且随轧制量增加,硬度显著提高,这进一步说明热轧变形对Ti- Cu-Mo层状复合材料中Cu层的性能影响最大。图8所示为轧制态Ti-Cu-Mo层状复合材料的室温拉伸性能。从图8(a)和(c)可见,随轧制量增加,材料塑性逐渐降低,伸长率减小,屈服强度先升高后降低。TCM70、TCM80和TCM90的屈服强度分别为496、561和491 MPa,伸长率分别为10%、7%和3%。TCM 80材料具有最高屈服强度和较好的塑性。从图8(b)可见,轧制量为70%和80%的材料,拉伸过程中发生持续加工硬化,从而获得较好的均匀伸长率。而轧制量为90%的材料在拉伸过程中难以进一步产生加工硬化,从而发生快速颈缩断裂。

图9所示为TCM70的拉伸断口形貌。从图9(a)可见,Ti层断面存在大量韧窝,说明主要发生韧性断裂;Cu层断面呈撕裂状,为剪切断裂;而Mo层断面观察到大量层状裂纹,为脆性断裂。从图9(b)可见Ti-Cu界面结合较好,而Ti-Mo界面基本开裂分层。因此,在Ti-Cu-Mo层状复合材料中,Ti/Cu反应型界面的结合强度高于Ti/Mo扩散型界面。

图6 轧制态Ti-Cu-Mo层状复合材料的金相组织

(a) 70%; (b) 80%; (c) 90%

图7 Ti-Cu-Mo层状复合材料中各层的硬度随轧制量变化

3 分析与讨论

3.1 轧制变形行为

层状金属复合材料在轧制量较小或轧制温度较高时,各层可均匀变形,层间界面保持平直。但在轧制量较大或轧制温度较低时,由于各层的塑性变形能力存在差异,造成轧制量分配不均,层间界面易演化为波浪状,导致塑性变形失稳[21]。金属层的弹塑性性质对应变分配具有显著影响,硬度较低的金属层产生较大应变,且均匀变形能力较好,而硬度较高的金属层产生较小的应变,容易发生局部颈缩及断裂[22]。从图7可知热压复合Ti-Cu-Mo层状复合材料的各层厚度均为200 μm时,Cu、Ti和Mo层的硬度(HV)分别为60、152和273。在轧制变形过程中,轧辊力通过界面进行载荷传递,较软的Cu层产生较大应变,而较硬的Mo层应变较小。在轧制量为70%时,各层变形较均匀,界面相对平直,如图5(a)所示。随轧制量增加到90%,界面上的应力集中及局部剪切力使复合材料出现塑性分叉,导致较硬的Mo层产生局部颈缩并断裂,如图5(c)所示。为了直观分析轧制量对各层变形程度的影响,利用变形后材料的SEM组织照片,对Cu、Ti和Mo层的平均层厚度进行统计,结果如图10所示。由图可见,TCM70材料中的Cu层变形最明显,厚度显著减小,Ti层其次,Mo层最厚,即厚度变化最小。由于Cu层变形剧烈,在变形过程中发生动态再结晶,形成细晶组织,所以Cu层硬度较轧制前明显提升(见图7)。而Mo层与Ti层晶粒尺寸变化不大,且热轧过程中位错可发生动态回复,因此硬度变化不明显。随轧制量增大,Cu层晶粒细化,其硬度逐渐接近甚至超过Ti层,因此Cu、Ti和Mo层的变形量逐渐接近,厚度差别很小。在轧制量为90%时,Cu层与Ti层、Mo层的平均厚度基本相当。综合以上分析可知,Ti-Cu-Mo层状复合材料经过热轧变形后,Cu层的组织与性能变化最显著,Cu层性质的改变对复合材料整体力学性能具有显著影响。此外值得注意的是,在TCM90复合材料中,大量Mo层发生局部颈缩与断裂,形成非连续Mo层片。这与JIANG等[16]在Ti/Cu复合材料累积叠轧过程中观察到较硬的Ti层发生颈缩及断裂现象类似,其主要原因是硬相层与相邻软相层的变形不一致。TCM70和TCM80的界面连续且无明显缺陷,可协调各层间的变形,在拉伸过程中持续加工硬化。TCM90中的Mo层局部颈缩断裂,界面协调变形能力降低,在拉伸过程中难以进一步加工硬化,而是发生快速颈缩断裂。

图8 轧制态Ti-Cu-Mo层状复合材料的室温拉伸性能

(a) The stress-strain curves; (b) Work hardening rate curves;(c) Yield strength and elongation variation with rolling deformation

图9 轧制态Ti-Cu-Mo层状复合材料的拉伸断口SEM照片

(a) Fracture characteristics of each layer; (b) Fracture characteristics of interlayer interface

图10 轧制态Ti-Cu-Mo层状复合材料各层厚度随轧制量的变化

3.2 力学性能

层状金属复合材料的力学性能受各组元层力学特性影响,与各层的强度、塑性、层厚、界面形态特征以及复合材料的加工状态有关[23−24]。通常,在微米级或亚微米级层厚下,层状金属复合材料的屈服强度与各层的强度符合混合法则[25],但同时也受组元层性质及界面特征的影响。当各组元层的屈服强度相近时,复合材料的屈服强度与混合法则预测值基本相符[26]。而当各组元层弹塑性差别较大时,在变形过程中出现非均匀弹塑性变形阶段,产生额外的强化效果[27]。具体来说,当硬相层处于弹性变形阶段时,软相层由于屈服强度较低已经开始发生塑性变形,为了协调硬相层与软相层的变形,界面处将增殖大量几何必要位错,产生背应力强化效果,从而提高材料整体的屈服强度。本研究中,采用混合法则计算Ti-Cu-Mo层状复合材料的屈服强度为450 MPa,与实验结果(495~560 MPa)较接近,但总体低于实验结果。主要原因有两方面:一方面是因为Ti、Cu、Mo三者的弹塑性差异较大,存在背应力强化效果。在拉伸变形过程中,Cu层率先进入塑性变形阶段,而Ti层和Mo层尚处于弹性阶段,因此在Ti-Cu界面上产生应变梯度,进而产生背应力强化。随着变形载荷增加,Ti层也进入塑性变形阶段,而Mo层仍处于弹性变形阶段,因此在Ti-Mo界面上进一步产生背应力强化,导致复合材料整体屈服强度继续提高。另一方面是因为采用混合法则计算屈服强度时,各层的屈服强度为变形前的强度,而轧制过程给复合材料带来加工硬化及细晶强化作用,导致材料强度提高。本研究中,Ti-Cu-Mo层状复合材料经过轧制后,Cu层发生加工硬化及细晶强化,Cu层的硬度较变形前提高3倍多,晶粒尺寸从100 μm大幅细化至10 μm左右,因此复合材料的屈服强度提高。然而,随轧制量增加,Ti-Cu-Mo层状复合材料的屈服强度并非持续增大,而是先增大后减小,在轧制量为80%时达到最高值。这是由于当轧制量为90%时,Mo层发生颈缩与断裂,使Ti/Mo界面不连续,背应力强化效果大大降低,导致材料强度下降。Ti-Cu-Mo层状复合材料的伸长率随轧制量增加而持续降低,主要是由于轧制后各层的硬度提高,塑性变形能力随之降低,同时各层颈缩程度逐渐增加,导致局部剪切变形程度增大,因此材料的整体塑性不断降低。综上所述,Ti- Cu-Mo层状复合材料在轧制过程中需采用合适的轧制量,使Cu层充分硬化而Mo层不发生颈缩断裂,从而获得较高的强度与良好的塑性。

4 结论

1) 采用热压法制备的Ti-Cu-Mo层状复合材料,Ti/Mo结合方式以固溶型界面为主,Ti/Cu结合方式以反应型界面为主,界面无孔隙或裂纹等缺陷。

2) 轧制变形对Ti-Cu-Mo层状复合材料中Cu层的影响最大,随轧制量增加,Cu层组织明显细化,硬化程度高。而Mo层发生局部颈缩与断裂,是轧制变形过程塑性失稳的主要原因。

3) Ti-Cu-Mo层状复合材料的强度可用混合法则解释,同时随Cu层的硬化程度增加而提高,随Mo层的颈缩程度增加而降低。复合材料的塑性随组元层硬化程度及颈缩程度增加而降低。轧制量为80%时,材料具有最高屈服强度(561 MPa)和良好的塑性(伸长率为7%)。

[1] CLYNE B, WZTHERS P J. An introduction to metal matrix composites[J]. Materials Research Bulletin, 1995, 30(12): 1585−1587.

[2] LI D Y, FAN G H, HUANG X H, et al. Enhanced strength in pure Ti via design of alternating coarse fine-grain layers[J]. Acta Materialia, 2021, 206: 116627.

[3] MOZAFFARI A, MANESH H D, JANGHORBAN K. Evaluation of mechanical properties and structure of multilayered Al/Ni composites produced by accumulative roll bonding (ARB) process[J]. Journal of Alloys and Compounds, 2010, 489(1): 103−109.

[4] HOSSEINI M, DANESH MANESH H, EIZADJOU M. Development of high-strength, good-conductivity Cu/Ti bulk nano-layered composites by a combined roll-bonding process[J]. Journal of Alloys and Compounds, 2017, 701(Complete): 127− 130.

[5] WEN S P, ZONG R L, ZENG F, et al. Evaluating modulus and hardness enhancement in evaporated Cu/W multilayers[J]. Acta Materialia, 2007, 55(1): 345−351.

[6] MA X L, HUANG C X, MOERING J, et al. Mechanical properties of copper/bronze laminates: Role of interfaces[J]. Acta Materialia, 2016, 116: 43−52.

[7] LI X B, ZU G Y, WANG P Z. High strain rate tensile performance and microstructural evolution of Al/Cu laminated composite under dynamic loading[J]. Materials Science and Engineering A, 2014, 612: 89−95.

[8] WU H, FAN G H, HUANG M, et al. Deformation behavior of brittle/ductile multilayered composites under interface constraint effect[J]. International Journal of Plasticity, 2017, 89: 96−109.

[9] WU C, LI Y K, WANG Z. Evolution and mechanism of crack propagation method of interface in laminated Ti/Al2O3composite[J]. Journal of Alloys and Compounds, 2016, 665: 37−41.

[10] GHALANDARI L, MOSHKSAR M M. High-strength and high-conductive Cu/Ag multilayer produced by ARB[J]. Journal of Alloys and Compounds, 2010, 506(1): 172−178.

[11] MCKEOWN J, MISRA A, KUNG H, et al. Microstructures and strength of nanoscale Cu-Ag multilayers[J]. Scripta Materialia, 2002, 46(8): 593−598.

[12] QIN L, WANG J, WU Q, et al. In-situ observation of crack initiation and propagation in Ti/Al composite laminates during tensile test[J]. Journal of Alloys and Compounds, 2017, 712: 69−75.

[13] 胡杰, 谢荣, 杜训柏.钛钢复合板加工技术及其在船海工程中的应用[J]. 江苏船舶, 2016, 33(6): 6−8, 12.

HU Jie, XIE Rong, DU Xunbai. Processing technology of titanium steel clad plate and its application in marine engineering[J]. Jiangsu Shipping, 2016, 33(6): 6−8, 12.

[14] LHUISSIER P, INOUE J, KOSEKI T. Strain field in a brittle/ductile multilayered steel composite[J]. Scripta Materialia, 2011, 64(10): 970−973.

[15] MAHDAVIAN M M, KHATAMI-HAMEDANI H, ABEDI H R. Macrostructure evolution and mechanical properties of accumulative roll bonded Al/Cu/Sn multilayer composite[J]. Journal of Alloys and Compounds, 2017, 703: 605−613.

[16] JIANG S, PENG R L, JIA N, et al. Microstructural and textural evolutions in multilayered Ti/Cu composites processed by accumulative roll bonding[J]. Journal of Materials Science and Technology, 2019, 35(6): 1165−1174.

[17] PANG J H, FAN G H, CUI X P, et al. Mechanical properties of Ti-(SiCp/Al) laminated composite with nano-sized TiAl3interfacial layer synthesized by roll bonding[J]. Materials Science and Engineering A, 2013, 582: 294−298.

[18] 雷虎, 崔舜, 周增林, 等. Cu/Mo/Cu平面层状复合材料的研究进展[J]. 粉末冶金技术, 2011, 29(3): 218−223.

LEI Hu, CUI Shun, ZHOU Zenglin, et al. Research progress of Cu/Mo/Cu planar laminated composites[J]. Powder Metallurgy Technology, 2011, 29(3): 218−223.

[19] 程挺宇, 熊宁, 吴诚, 等. 铜/钼/铜电子封装材料的轧制复合工艺[J]. 机械工程材料, 2010, 34(3): 38−40.

CHENG Tingyu, XIONG Ning, WU Cheng, et al. The rolling composite process of Cu/Mo/Cu electronic packaging material [J]. Material of Mechanical Engineering, 2010, 34(3): 38−40.

[20] KONIECZNY M. Processing and microstructural characterisation of laminated Ti-intermetallic composites synthesised using Ti and Cu foils[J]. Materials Letters, 2008, 62(17/18): 2600−2602.

[21] YE N, REN X P, LIANG J H. Microstructure and mechanical properties of Ni/Ti/Al/Cu composite produced by accumulative roll bonding (ARB) at room temperature[J]. Journal of Materials Research and Technology, 2020, 9(3): 5524−5532.

[22] QU P, ZHOU L M, ACOFF V L. Deformation textures of aluminum in a multilayered Ti/Al/Nb composite severely deformed by accumulative roll bonding[J]. Materials Characterization, 2015, 107: 367−375.

[23] HWU K L, DERBY B. Fracture of metal/ceramic laminates—I. transition from single to multiple cracking[J]. Acta Materialia, 1999, 47(2): 529−543.

[24] HAN Q H, KANG Y L, HODGSON P D, et al. Quantitative measurement of strain partitioning and slip systems in a dual-phase steel[J]. Scripta Materialia, 2013, 69(1): 13−16.

[25] LESUER D, SYN C K, SHERBY O D, et al. Mechanical behaviour of laminated metal composites[J]. International Materials Reviews, 1996, 41(5): 169−197.

[26] LEE S, WADSWORTH J, SHERBY O D. Tensile properties of laminated composites based on ultrahigh carbon steel[J]. Journal of Composite Materials, 1991, 25(7): 842−853.

[27] DU Y, FAN G H, YU T B, et al. Laminated Ti-Al composites: Processing, structure and strength[J]. Materials Science and Engineering A, 2016, 673: 572−580.

Rolling behavior and mechanical properties of Ti-Cu-Mo laminated composites

CUI Yuhao, CAO Yuankui, LI Na, LI Mou, LIU Yong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Ti-Cu-Mo laminated composites were fabricated through hot pressing and subsequent hot rolling by using Ti, Cu and Mo foils as raw materials. The effect of rolling behavior of Ti-Cu-Mo laminated composites and the rolling amount on the microstructure evolution of each layer were studied, and the influence mechanism of component layer and interface structure on the overall strength and plasticity of the composites was further revealed. The results show that hot rolling mainly results in refining and continuous hardening of Cu layers, but has limited influence on Ti and Mo layers in Ti-Cu-Mo laminated composites. The yield strength of the composites conforms to the rule of mixing, but it is also affected by the hardening and necking of the layer components. The Ti-Cu-Mo laminated composite achieves satisfied combination of yield strength (561 MPa) and plasticity (elongation is 7%) at a rolling deformation of 80%, mainly due to the sufficient hardening of Cu layers and the continuity maintaining of Mo layers.

Ti-Cu-Mo laminated composite; hot rolling; microstructure; interface structure; mechanical properties

TG146

A

1673-0224(2021)04-346-09

湖南省科技创新计划资助项目(2020RC2007)

2021−01−22;

2021−05−20

刘咏,教授,博士。电话:0731-88836939;E-mail: yonliu@csu.edu.cn

(编辑 汤金芝)