基于ANSYS的重型框架式制管成型机主机分析与优化

蒋文凯

(天水锻压机床(集团)有限公司,甘肃 天水 741020)

1 引言

随着输电、通信、基建打桩、大型钢结构建筑、风电、石油输气管道等行业发展,对折弯机品种、规格要求不断提高。近年来液压板料折弯机向大吨位(6000t 以上)、多缸(4 缸以上),超长(工作台长达13m 以上)方向发展[1]。由此大型折弯机派生出一种专门生产各种超大超厚管道的重型数控制管成型机。该类成型机随着成型工程力与长度的增加,各部件质量随着增加,需要对成型机框架式结构进行3D仿真、受力分析、动载荷仿真分析与优化。在保证整机强度、刚度的前提下,优化为重量最轻,可分体加工、运输和安装。多组油缸与框架的联接方式,保证可拆装的前提下,要可靠连接、可靠受力。大型零部件要求虚拟装配,以提供现场安装方案。

本文对6000t、6 缸重型框架式制管成型机主机,在其整机结构设计基础上,利用ANSYS 仿真软件,对其整机进行有限元分析,以验证其结构设计的可靠性,并对其优化设计提供指导。对机身结构进行模态分析,建立动力模型,根据成型机的工况对其进行了振动分析,得到其前六阶模态,进而对其结构进行了优化设计。

2 6000t、6 缸重型制管成型机组成及工作流程

2.1 重型制管成型机主机结构形式

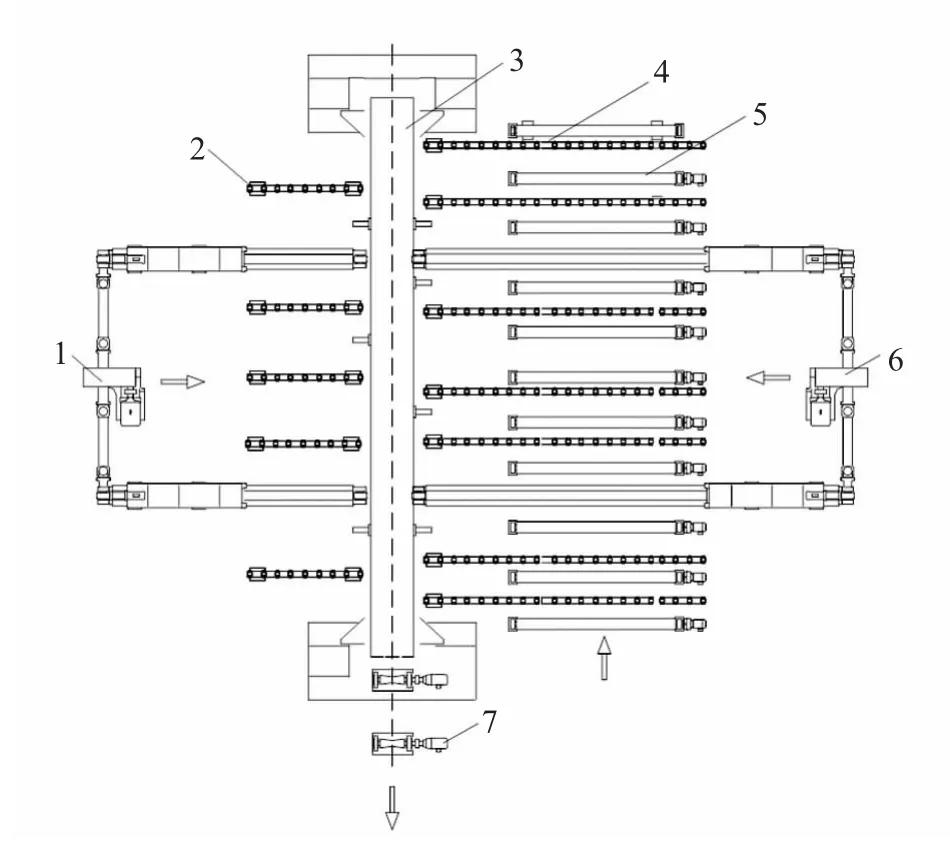

重型制管成型机主机结构形式为框架式结构。主机由工作台1、出料机构2、机架3、导轨4、滑块5、液压系统6、油缸7、上模8、下模9、电气系统10 等组成,如图1 所示。

图1 重型数控制管成型机主机图

制管成型机辅机由后送料机构1、后托料机构2、前托料机构4、纵向进料机构5、前送料机构6、侧出料机构7 等组成。如图2 所示。

图2 重型数控制管成型机辅机图

2.2 制管成型机工作流程

(1)输入板料。制管成型机通过纵向进料机构5的辊道,将制管成型机上游设备加工后的板料,输送到成型区前方中间位置;纵向进料机构5 的辊道落下,板料落在前托料机构4 上。

(2)折制前半圆。放置在前托料机构4 上的板料,由前送料机构6,按照数控系统编程的工步与送料值,依次送料、折制,分步折制出前半圆管坯。

(3)制管成型机主机折制。制管成型机主机3 的滑块,按照数控系统编程的工步与定位值,驱动滑块同步运行、精确定位,分步将板料折制成管坯。

(4)折制后半圆。由后送料机构1,按照数控系统编程的工步与送料值,依次送料、折制,分步折制出后半圆管坯。

(5)圆管坯输出。待全部折制工步完成后,侧出料机构7 将开口圆管坯推送,同时V 型出料辊道旋转,将开口圆管坯输出到下游设备,制管成型机完成圆管坯加工。

3 6000t、6 缸重型成型机框架式主机有限元分析

随着有限元技术的发展,人们利用CAE(Computer Aided Engineering 计算机辅助工程)技术对锻压设备的结构进行工程数值模拟、结构优化仿真等有限元分析,逐渐成为成形设备结构设计的有效工具[2]。ANSYS Workbench 协同仿真环境是开放式的CAE 平台,集成了不同前后处理器,是一个直观、便于交互式操作的仿真系统,能方便快捷地对各种工程问题进行分析[3]。

3.1 主机有限元分析建模

建立6000、6 缸电液数控成型机的有限元分析模型,为有限元分析做准备。首先在不影响整体结构的强度、刚度的情况下对模型进行简化,忽略圆角、倒角和筋板等特征。忽略重力对静力分析的影响。利用SolidWorks 软件将模型简化,导入ANSYS Workbench 中生成有限元模型。

3.1.1 接触和边界条件

建立正确的接触关系,是实现准确模拟的基础。利用Workbench 软件的自动识别功能,本装配体模型共识别1256 对接触,将导轨与滑块的接触关系定义为“不分离”,摩擦系数为0.05,其余接触类型定义为“绑定”。

3.1.2 单元类型的选取和网格划分

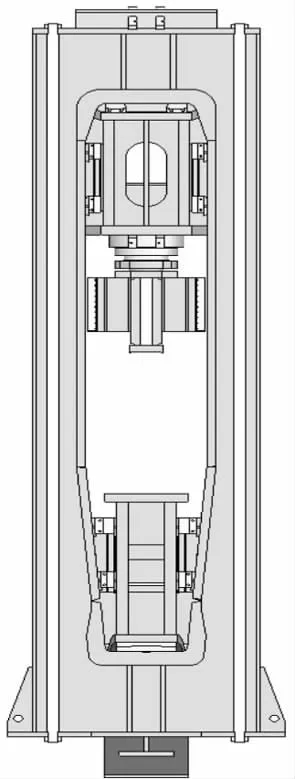

采用接触对专用的“接触尺寸”方式进行网格划分,控制不同部位采用尺寸不同的网格。只对孔轴这类动静连接的部位进行局部细化,以节省计算时间,提高计算精度。整个装配体共划分为1148287 个单元,总节点数为2151151 个,网格划分情况如图3 所示。

图3 整机网格划分示意图

3.1.3 边界条件的施加

第一位移边界条件:机身底部与地面采用“固定”约束方式。第二载荷边界条件:研究成型机的公称力是60000kN。根据作用力与反作用力的原理,成形工件时,滑块和工作台受到等大反向的一对作用力。上述一对力的载荷均按布载荷处理,分别施加到工作台面与滑块上。预紧拉杆的预紧力设为与公称压力相同。

3.2 预紧力对成型机刚度的影响

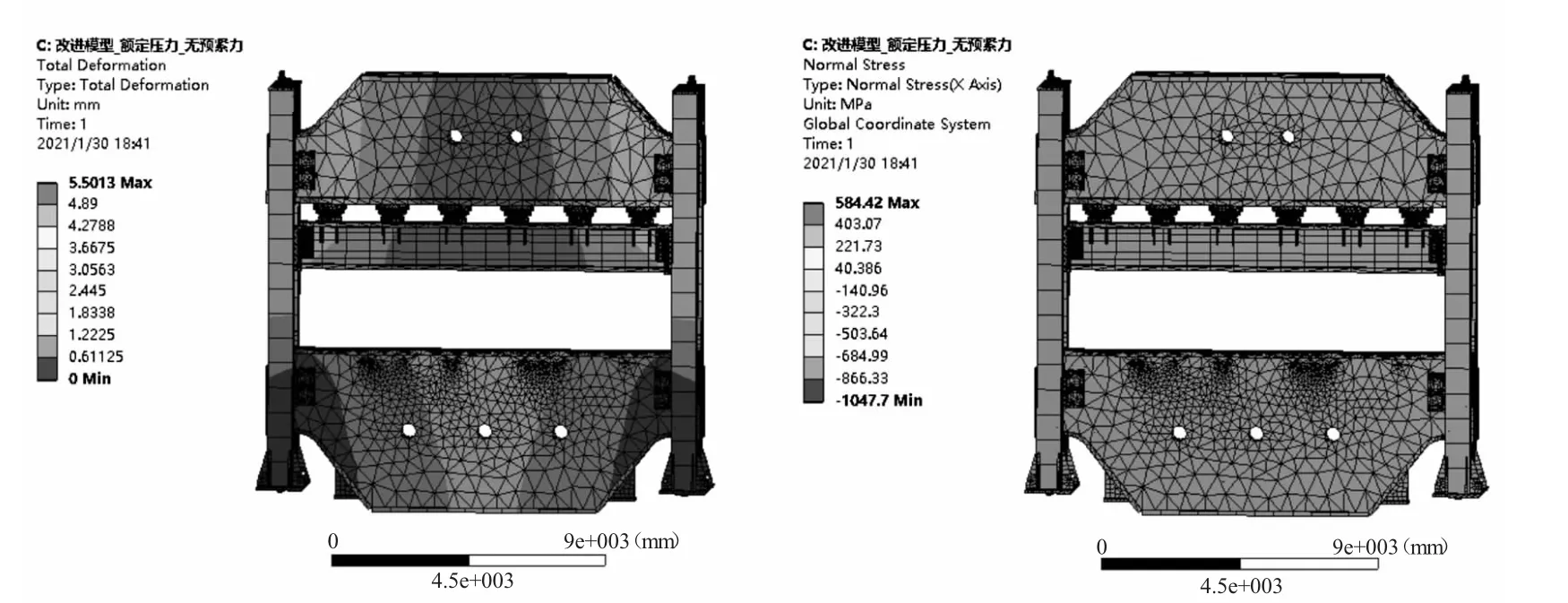

为了探究预紧力对成型机刚度的影响,本文对比了有无预紧力时成型机在公称压力下的变形与应力分布情况。

3.2.1 预紧力对原成型机结构的影响

图4 和图5 为预紧拉杆有无预紧力时在公称压力下成型机的应变与应力分布图,从图中可以看出,在预紧拉杆上施加60000kN 的预紧力,成型机的应力与应变反而比未施加预紧力时大。说明预紧拉杆的设计不合理,需要改进。

图4 无预紧力时成型机的应变与应力分布

图5 有预紧力时成型机的应变与应力分布

3.2.2 预紧力对改进后成型机结构的影响

为了减小整机的应力与应变,建议对原模型进行改进,在左右立柱中添加一根贯穿整机的直径175mm 的竖直长预紧拉杆,如图6 所示。同样对比改进后长预紧拉杆中有无预紧力时整机的应力与应变,如图7、8 所示。可以看出,有预紧力时整机应力分布情况变化不大,但应变显著减小,最大应变从5.5mm 减小到3.25mm。可见添加一根长预紧螺栓能够显著减小整机的应变。

图6 长预紧拉杆示意图

图7 改进后无预紧力时成型机的应变与应力分布

4 6000t、6 缸重型成型机框架式主机结构模态分析

模态分析的目的是计算出结构的各种模态特性参数。其中包括评价现有系统结构的振动特性,对未来压力机在工作状况进行预估、分析,检测和推测现有目标系统的振动和故障以至于为进行该系统的动力学性能的优化设计提供依据[4]。通过对伺服压力机机身进行模态分析,计算出结构的各种模态特性参数,其中包括评价现有系统结构的振动特性,可以明确有害振型和危险区域的节点位置,由此指导改进系统的局部结构,从而改善其动态特性,使之能够满足动态强度和刚度的要求[5]。

4.1 模态分析方法

4.1.1 模态分析理论简介

模态是结构自身的一种固有属性,每个结构都会有其固定的振动特性[6]。不同的机械结构通过不同的模态特性参数来描述,表征模态的特性参数有模态振型、阻尼比和固有频率等。系统各阶的模态都有对应的模态参数,各阶模态在层层叠加之后可以得到结构振动的情况,可以描述系统的模态特性[7]。

4.1.2 计算方法介绍

使用ANSYS Workbench 软件计算机身模态,求解出机身模态特征。该软件为结构模态提取提供了7 种求解方法:

(1)子空间迭代法:在特征值对称时,可用子空间迭代过程。因其计算速度快适合解决简单问题,对于大型、分布广、带状矩阵特征值问题是最高效的解决方法。

(2)兰索斯法:采用递归算法,其计算式与程序简单,存储单元需求少。精度高、运算速度快,综合表现优于子空间迭代法。对病态矩阵计算效果好,节省计算时间,但对计算机内存要求较高,适用于求解大型的、相对复杂的问题。

(3)动力法:是针对大型模型的方法,是通过先计算前几介模态来反应结构响模态分析有限元模型的建立应情况,然后软件根据需要自动选择计算方法。

(4)缩减法:用简化的系统矩阵求解矩阵,求解速度快但是求解精度较低。

(5)非对称法:用于求解系统是非对称矩阵的问题,适用于流、固相互影响的问题。

(6)阻尼法:用于求解系统中小阻尼不可忽略的问题。

图8 改进后有预紧力时成型机的应变与应力分布

(7)QR 阻尼法:常应用于阻尼较大的模态分析问题。

进行模态分析的流程如下:添加几何模型—设置材料属性—定义接触区域—定义网格控制—定义分析类型—添加边界条件—求解,共计7 步完成。

4.2 模态分析计算结果

在结果中选取机身前六阶的固有频率和振型进行分析,如表1 所示。

表1 框架式主机机身前6 阶模态

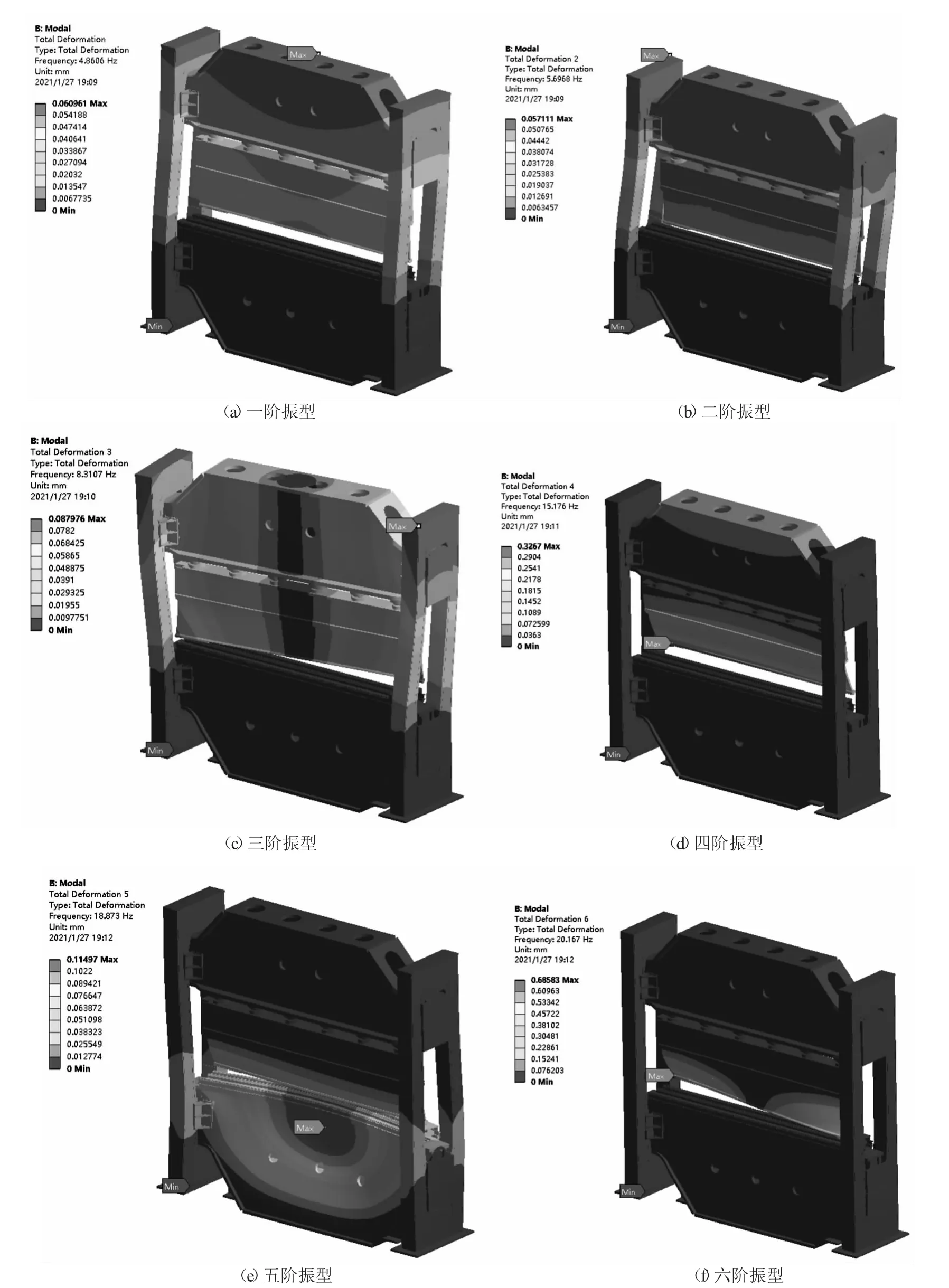

前六阶模态阵型如图9 所示。由图可知前六阶模态主要受激振动部件为上横梁,最大变形达到0.6mm 为了研究机身本体的受激响应,将上横梁压缩后再计算六阶模态。如表2 所示,前六阶模态阵型如图10 所示。

表2 压缩上横梁后整机机身前6 阶模态

图9 机身六阶模态示意图

图10 压缩上横梁后机身六阶模态示意图

4.3 分析

基于上述仿真结果可知,前三阶模态最大变形可达到0.08mm,后三阶模态最大变形可达到0.6mm。在有上横梁时,前六阶模态主要为上横梁的变形,前六阶模态为4.8517Hz、5.6893Hz、5.8981Hz、8.2831Hz、8.6382Hz、9.0685Hz。在去除上横梁仅研究本机变形时,前六阶模态分别为整机的前后摆动4.8606Hz、5.6968Hz,整机左右扭转8.3107Hz,上模前后摆动15.176Hz,下模前后摆动18.873Hz,上模左右扭转20.167Hz。可见,此十二阶模态下变形量最大不超过0.7mm,在安全范围内,但还应避免在模态对应频率处长期工作,以防引起共振与疲劳失效。

5 结论

利用ANSYS 软件对6000t、6 缸重型框架式成型机主机进行了系统的有限元分析,并对其机身结构进行了模态分析,对于整机设计提出以下几点建议。

(1)原预紧拉杆施加预紧力后反而会加大应力和应变,并提出了添加一根贯穿左右立柱的竖直长预紧拉杆的方案,通过有限元分析发现改进后的方案能够明显减小整机的应变情况。

(2)该6000t、6 缸电液数控成型机的十二阶模态下变形量最大不超过0.7mm,在安全范围内,同时为了避免引起共振和改装备的疲劳失效,建议应避免在模态对应频率处长期工作。