硬质绝热材料新型加工设备研制及应用

李祥民,辛培刚,许 东,齐国庆

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 引 言

海洋工程,尤其是渤海湾地区及与天然气相关的海洋工程,大多面临环境温度差异大、气候条件复杂、管线工艺要求严格,工艺温度保持要求苛刻等情况。对于海洋工程平台,压力容器和管线的绝热基本涵盖了海洋工程的整个绝热体系。

罐、换热器、塔、分离器等压力容器的封头一般为曲线沿直线旋转的二次曲面,目前的直线型加工设备均无法从原理上进行改进。

尺寸较小的管线在绝热材料加工时,大多面临尺寸小于加工设备的支撑架和刀具宽度,无法快速有效地进行小尺寸管线绝热材料的加工问题。

本文分析绝热材料复杂曲面加工原理,并得出复杂曲面的加工设备设计方案,对于小尺寸管线绝热材料的加工,通过改进传动方式,避免传统方案的缺陷,实现快速有效加工。

1 压力容器封头制造方法

1.1 压力容器封头标准

压力容器封头一般为复杂二次曲面,根据GB/T 25198—2010[1],压力容器封头涉及二次曲面的形式分为半球形封头、球冠形封头、椭圆形封头和碟形封头。

1.2 封头制造原理分类

对于半球形封头和球冠形封头而言,曲面为球形,各方向的半径均一致,加工技术方案可归为一类;对于椭圆形封头和碟形封头而言,曲面均为可变半径的弧线绕轴线旋转产生的二次曲面,加工技术方案可归为一类。

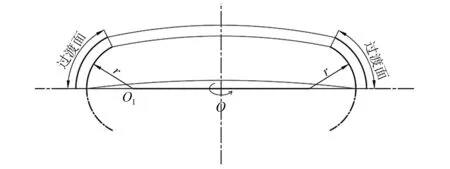

在制造行业中,许多厂家采用JB/T 4729—1994[2]中的椭圆形封头替代JB/T 4737—1995中的标准椭圆形封头,特别是当标准椭圆形封头的模具加工较困难时更会采用这种替代方式。大型旋压式椭圆形封头实质是一种特定几何参数的碟形封头,如图1所示。

注:Di为封头内直径;ri为封头内半径;a为球面与球面的分界点;b为封头的截止点;a-a为球面部分;a-b为过渡面部分;R为球面半径;r为过渡面半径;h为封头高度图1 旋压式封头的加工形式

在海洋工程项目中,大型压力容器封头基本都是旋压式椭圆形封头和蝶形封头,因此可简单地将封头双曲面划分为球形二次曲面与碟形二次曲面。

2 球形二次曲面绝热材料加工

对于球形封头和球冠形封头,曲面均为各向半径一致的球面,根据球面特性,将球面分解为易于加工的小片,如图2所示。分解后的球形片即为需要加工的产品最终状态。

图2 球面封头绝热曲面和单片绝热材料

加工思路基本按照常规机械加工策略,可有无运动轨迹的成型刀具的回转切削和球面运动轨迹的普通刀具切割等2种加工方式。

3 碟形二次曲面绝热材料加工策略

根据旋压式封头加工方式,使用几何四心法拟合椭圆,进行曲线分解。

根据GB/T 25198—2010,椭圆形封头的长短轴之比应为2∶1,以图3几何四心法拟合的椭圆形曲线中的尺寸为基准,可得出D=4H,R=0.904 5D,r=0.172 75D,OO1=0.327D,其中:D为压力容器封头直径;H为封头高度;R为球面半径;r为过渡面半径。

注:O1为过渡面部分的中心;O2为球面部分的球心图3 椭圆形封头的四心法近似原理

根据拟合结果,球面R=0.904 5D,可采用球面运动轨迹的磨削刀具方案对绝热材料进行加工。对于过渡面的加工,由于涉及2个方向的回转运动,且回转半径不同,对加工方法进行深入分析。

3.1 碟形过渡面运动轨迹分析

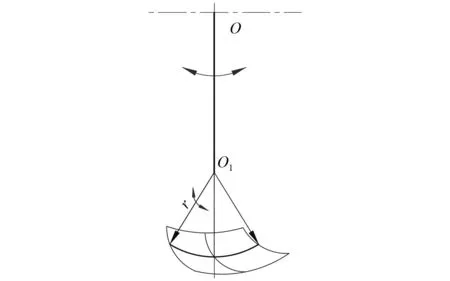

经过拟合曲面分析,过渡面为以过渡面半径r绕圆点O1进行自转同时绕中心轴O进行公转形成的曲面,如图4所示。

图4 椭圆形封头过渡面的成型原理

过渡面的成型过程不同于球面成型,该过程涉及不同的运动半径,且每个运动半径的自由度为1,如图5所示,其中O点只能进行左右摆动的单自由度运动,O1点增加1个只能前后摆动的单自由度运动,即可完成过渡面运动轨迹。

图5 椭圆形封头过渡面加工方案

3.2 碟形过渡面加工方案分析

对于碟形过渡面的加工方案,类比球形加工方案,由于自由度分布于不同的点,若刀具运动,则结构设计受到的影响会更大,因此采用绝热材料运动、刀具固定的方式进行加工,机械设计原理如图6所示,将O点设置为左右摆动的转轴,OO1垂直连杆可进行长度调节。为加强结构稳定性,将O1点设置在夹持框架之上,且可上下调节,2种调节方式可满足碟形回转曲面的不同尺寸。

图6 碟形过渡面机械设计原理

3.3 碟形二次曲面加工设备设计制造及自动化

初步确认机械方案,考虑到实际设备的尺寸分布:直径D为2~5 m,r=0.172 75D,r为0.35~0.86 m,OO1为0.65~1.64 m,为涵盖设备直径区间,设计OO1连杆的长度为1.65 m,r可调范围为0.3~1.0 m。考虑到机构尺寸较大,OO1连杆与背部支撑杆通过控制电机同步调节,齿轮齿条机构控制上下运动,背部支撑杆与OO1连杆联动,保持夹持支架的位置不变。考虑单人操作的便利性,将夹持结构设计为启动夹持,按钮在手柄位置进行开关控制,可快速精确夹持;考虑到绝热材料的固定方式,将下磨头固定,将上磨头设置为上下可调、自动伸出收缩,可方便快速加工。

鉴于此设备的加工原理,锁止O1轴取消其自由度,同时在O轴位置增加一个前后摆动自由度,即可实现球形曲面轨迹,此设备也可完成一定直径内的球形曲面加工。

在设备完成基础原理设计后,在精度设计阶段,考虑到人工调节的效率和精度的不稳定性,经过技术评估,将气动夹具引入设备的定位系统中,实现硬质绝热材料的快速精确固定与定位。同时为提高气动设备的利用率,设置气动导轨伸缩装置,实现装夹材料的半自动化。设备样机如图7所示。

图7 碟形二次曲面的设备样机

经过试验加工,此设备加工的绝热材料与旋压法制造的碟形封头、椭圆形封头的过渡面的匹配精度小于1 mm。图8中加工的二次曲面绝热材料完全符合压力容器封头的尺寸,显著提高了施工质量和施工效率。

图8 加工的封头二次曲面绝热材料

4 小尺寸管线绝热材料加工

4.1 小尺寸管线绝热材料加工问题

传统绝热材料加工方式为线锯式(见图9),承托方式为转轴支架,支架中间为插入式固定钉,以某公司生产的P-2005D型圆弧切割机为例,转轴支架的宽度为35~40 mm,线锯的宽度为5~8 mm,在进行60 mm以下直径的泡沫玻璃内径切割时,由于曲率半径过小,线锯宽度较宽,造成转动不畅,泡沫玻璃表面不均匀,影响绝热材料的安装。

图9 传统绝热材料加工设备

4.2 小尺寸绝热材料内圆柱面加工原理改进方案

传统线锯切割受加工原理限制需要线锯与承托支架的配合,但为兼顾稳定性和耐久性,承托支架需要具有一定宽度,线锯也不能过细。对于圆柱形内面的切割方案,可采用刀具固定、绝热材料直线运动的方案。

方案分为两种方式:第一种为无传动方式的半圆形成型刀具;第二种为传动方式的三角形刀具。如图10所示。

图10 不同形状刀具方案

第一种方式虽然不需要传动装置,但半圆形成型刀具的磨损导致精度衰退较为严重;第二种方式只需保证三角形刀具的竖直边长度不变,通过回转即可形成内圆柱面,且三角形刀具加工简单快捷,仅保证两点距离与内圆柱面的直径相等即可,成本更低。因此,经过综合考量,选择第二种方式。

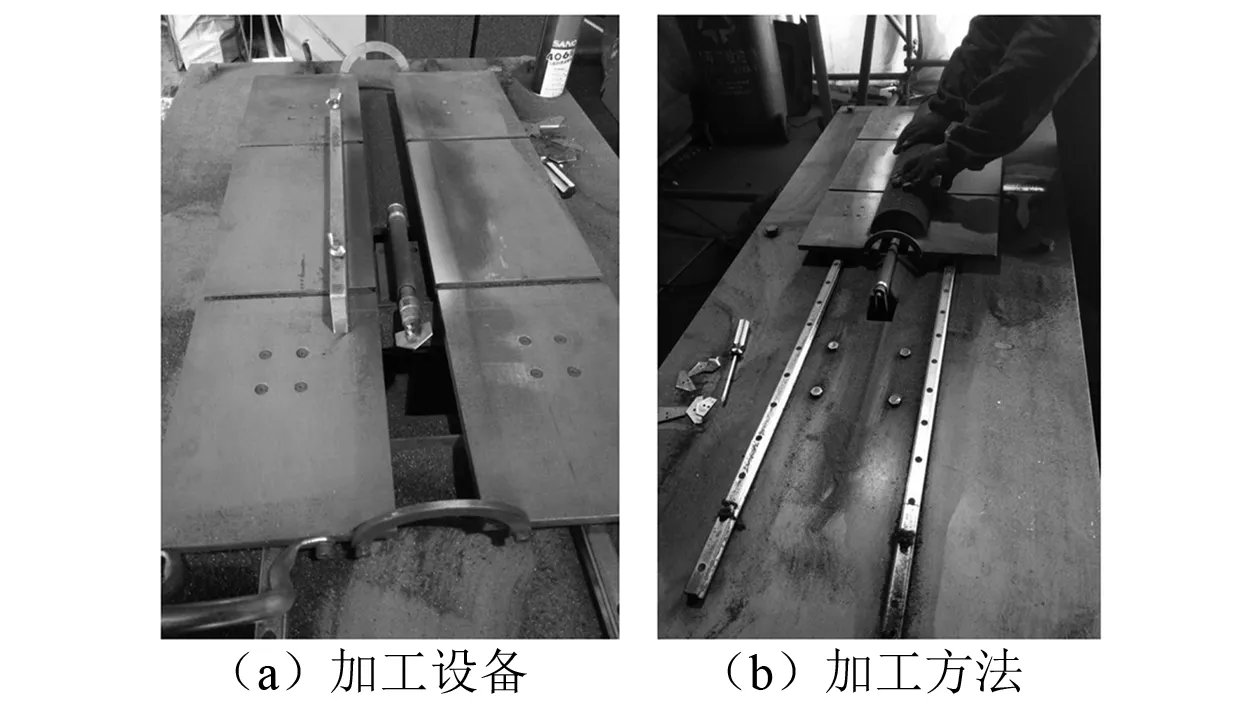

4.3 小尺寸绝热材料的加工设备制造

为保证绝热材料的直线滑动精度和稳定性,使用双滑动导轨,将操作台置于导轨之上,刀具连杆中间使用耐磨轴承,末端采用皮带传动轮与电机连接,操作台表面使用限位片对绝热材料进行定位,加工设备制造如图11所示。

图11 小尺寸绝热材料加工设备和加工方法

5 硬质绝热材料加工设备的优缺点分析

所使用的绝热材料均为泡沫玻璃,一种发泡生产的高性能绝热材料,其导热系数低,性能稳定,被广泛用作海洋工程及LNG项目中的绝热材料。

运动轨迹方案的优点在于加工范围的连续性,不需要定制多种类型的成形刀具,选用的磨头硬度较高、尺寸单一、精度衰减缓慢,在大批量加工经济性和质量精度可靠性上都有着较为可观的优势。但运动轨迹方案的不足在于对于超大尺寸的压力容器封头,需要对应超大尺寸的回转运动半径,超大尺寸往往限制了设备的设计制造和安装,因此运动轨迹方案适合中小型压力容器封头绝热材料的大批量加工。

小尺寸绝热材料切割设备一般适用于直径在60 mm以下的圆柱形内孔切割,刀具尺寸较小、成本低、易替换,适合大批量圆柱形内孔绝热材料的生产。