深水高含水气田水下分离技术应用

秦 蕊,刘永飞,李清平,程 兵

(中海油研究总院有限责任公司,北京 100028)

0 引 言

随着深水油气田开发的不断推进,水下生产系统的应用越来越多,应用水深也在不断加深,从最初的十几米、几十米发展到现今的上千米,逐步打破深水油气田开发记录。诸如开发水深不断加深,海水温度不断降低,立管发生段塞且可能产生水合物[1],油藏方案中含水较高等一系列问题,都会使深水油气田的开发难上加难。

深水气田高含水问题通常会有如下应对方案:注入化学药剂、采取海管保温措施或采用水下分离与增压技术。在这些方案中,对化学药剂的注入量及平台乙二醇再生及回收系统的处理能力、海管保温方式的选择、水下分离器的数量和尺寸等问题的考虑,以及采用这些方案的费用和效果等因素都会影响最终方案的选择。对上述方案进行初步比选,将水下分离技术的应用作为重点研究对象,分析采用水下分离器方案开发深水气田的可行性和优势。同时,针对南海某深水气田高含水的特点研究具体的水下分离器方案,主要研究不同水下生产流体外输方案和不同水下分离器布置方案的影响,从而确定最优化的水下分离器的方案,为解决深水气田的高含水问题提供技术支持。

1 水下分离器在海上油气田开发中的应用及优势

随着海上油气田开发数量的迅速增加,许多问题在已投产的海上油气田中显现出来,如海上油气田在生产后期会遇到储层压力降低、产出水不断增加的问题等。为解决上述问题,大多采用水下分离技术,即在水下安装水下分离器。国外在近几年中对水下分离器的设计及加工制造技术都进行了研究,并且得到应用。目前,大约有20套水下气液分离装置成功应用于挪威、巴西、美国等国家,其中最大应用水深达2 450 m。水下分离器应用实例如表1[2-8]所示。

表1 水下分离器应用实例

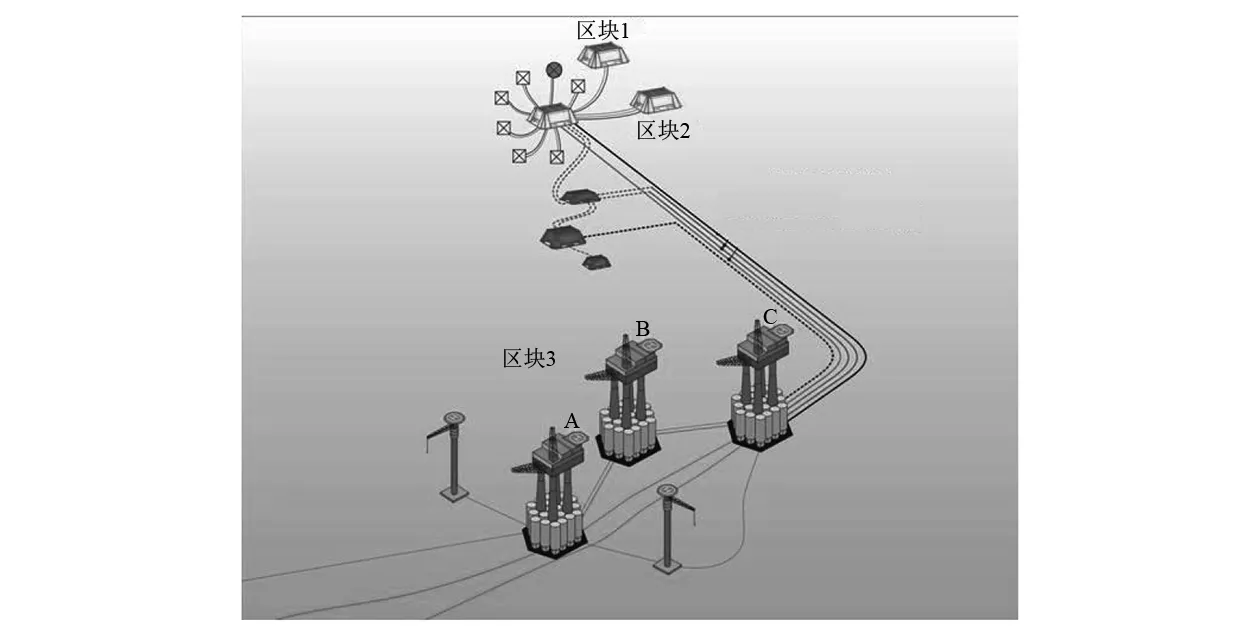

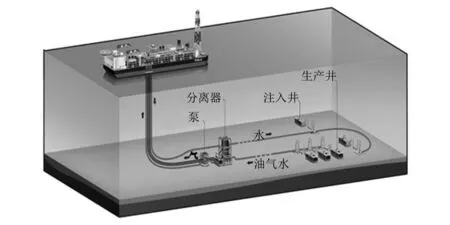

在采用水下分离器的油气田中,有3个油气田在生产后期由于储层压力降低、产出水增加,无法正常生产而采用水下分离器,如Troll C油田、Tordis油田和Marlim油田。Tordis油田增加水下分离器后的开发方案如图1所示[9]。Tordis油田采用水下分离器后,稳产时间延长,且产量约提升350万桶。在油气田开发后期使用水下分离器可解决生产后期压力降低的问题,提高油气田采收率。

图1 Tordis油田开发方案示例

在采用水下分离器的油气田中,有6个油气田都是在开发初期因为储层压力低而考虑采用水下分离器方案,如Perdido油田、BC-10油田和Pazflor油田等,其中,Perdido油田和BC-10油田都采用水下气液旋流分离器,Pazflor油田采用水下重力分离器。在油气田开发初期使用水下分离器,可提高油气田的采收率20%以上。图2所示为Pazflor油田的开发方案[10]。

图2 Pazflor油田开发方案示例

采用水下分离技术具有以下优势:

(1)水下分离器具有结构简单、体积小、重量轻、分离效率高、安装维护容易、安全可靠、能适应多相流各种流态、能抵抗段塞流对其产生的剧烈扰动等特点[11-12],且装置置于海底,可不受天气或气候影响。

(2)采用水下分离器可避免产生立管段塞流,从而减少气蚀等设备破坏问题,降低水合物形成的概率。

(3)采用水下分离器不仅可提高油气采收率、解决高含水问题,而且可提高流体的输送效率,从而提高产量。

2 高含水气田水下分离器方案

中国南海油气资源较丰富,其中70%蕴藏在深海,2014年勘探发现某深水气田平均作业水深为1 500 m。目前,在世界范围内,对于深水油气田的开发大多采用浮式平台+水下生产系统的开发模式。因此,此深水气田拟采用浮式平台+水下生产系统的开发模式进行开发。气田的开发研究发现,此气田后期有高含水的风险,为此需要进行专题研究。

气田有3口井(2号、5号和6号井),后期的产水量会较高,从而使海管内水合物的生成概率大幅增加,产生流动安全风险。注入化学药剂、采取海管保温措施或采用水下分离技术等都是世界上普遍采用的高含水应对措施。对于注入化学药剂的方案来说:为防止海管内水合物的生成,需要注入大量乙二醇,这项措施将会使平台上乙二醇再生及回收系统的处理能力不足;为满足乙二醇的处理量,需增大乙二醇再生及回收系统处理设施,从而占据大量平台空间,对其他设备产生影响。对于海管保温方案来说,虽然可减少乙二醇的用量,但是管线保温费用高,停输再启动时还需要考虑水合物防控问题。因此,亟需采取一种方案既可解决气田的高含水问题,保证在气田开发生产的各个阶段不会产生水合物问题,又不会增大平台上乙二醇再生及回收系统设施的体积。鉴于水下分离器所具有的优势及其在高含水油气田开发中的应用情况和应用效果,具体研究采用水下分离器的方案,为气田后期应对高含水风险提供技术支持。在使用水下分离器后,不同的水下生产流体外输方案和不同的水下分离器布置方案都会对气田的总体开发方案产生影响。下面分别详细阐述。

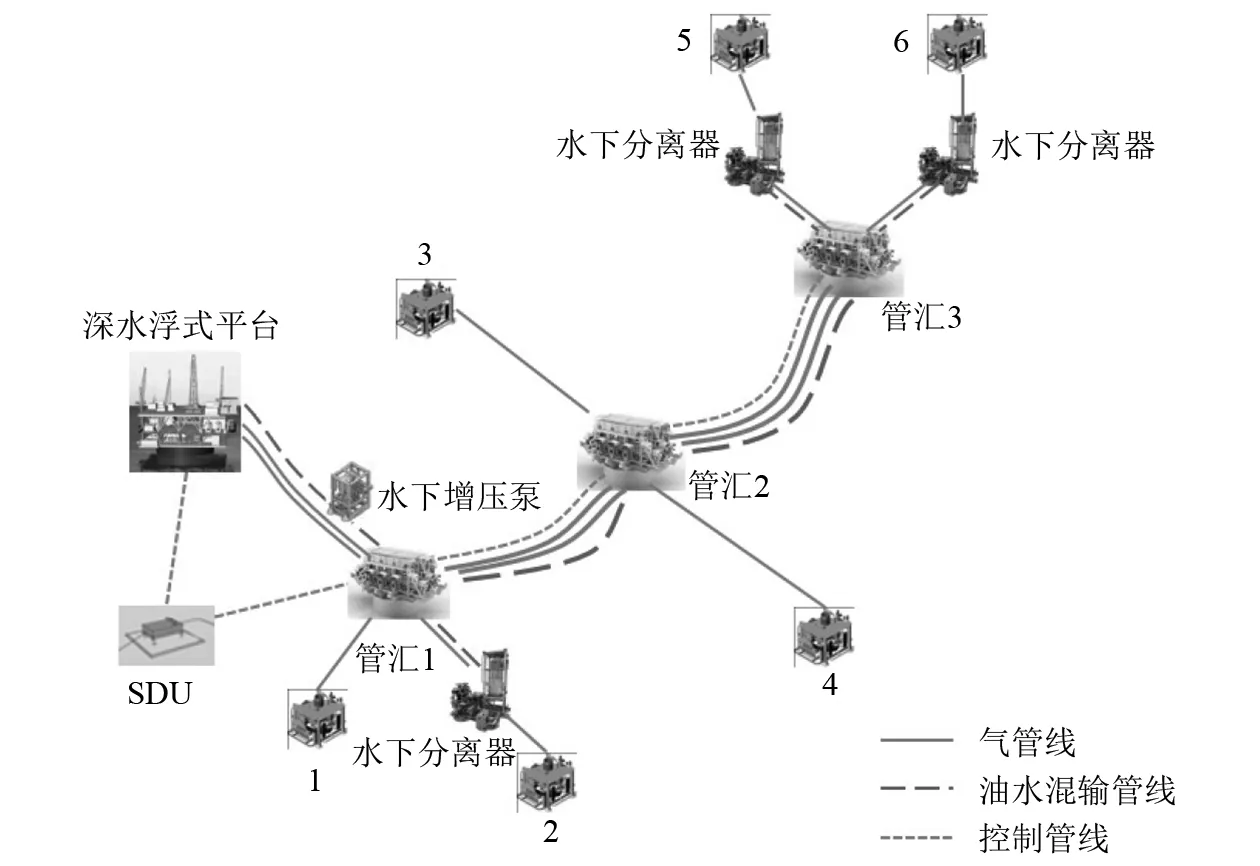

2.1 不同水下生产流体外输方案

当水下分离器所处位置一定时,分离后的气相需单独设1条管线输送,分离后的液相(油水混输)需单独设1条管线输送,对于液相的输送有2种输送路径方案。

(1)第1种方案。2号、5号和6号等3口井的生产流体经水下分离器分离后经混输管线分别进入就近的管汇中,即5号和6号井分离后液相进入管汇3,经由管汇3和管汇2输送后进入管汇1,2号井分离后的液相进入管汇1,由管汇1汇集液相后向浮式平台上输送,如图3所示。

图3 采用管汇外输方式的深水平台方案

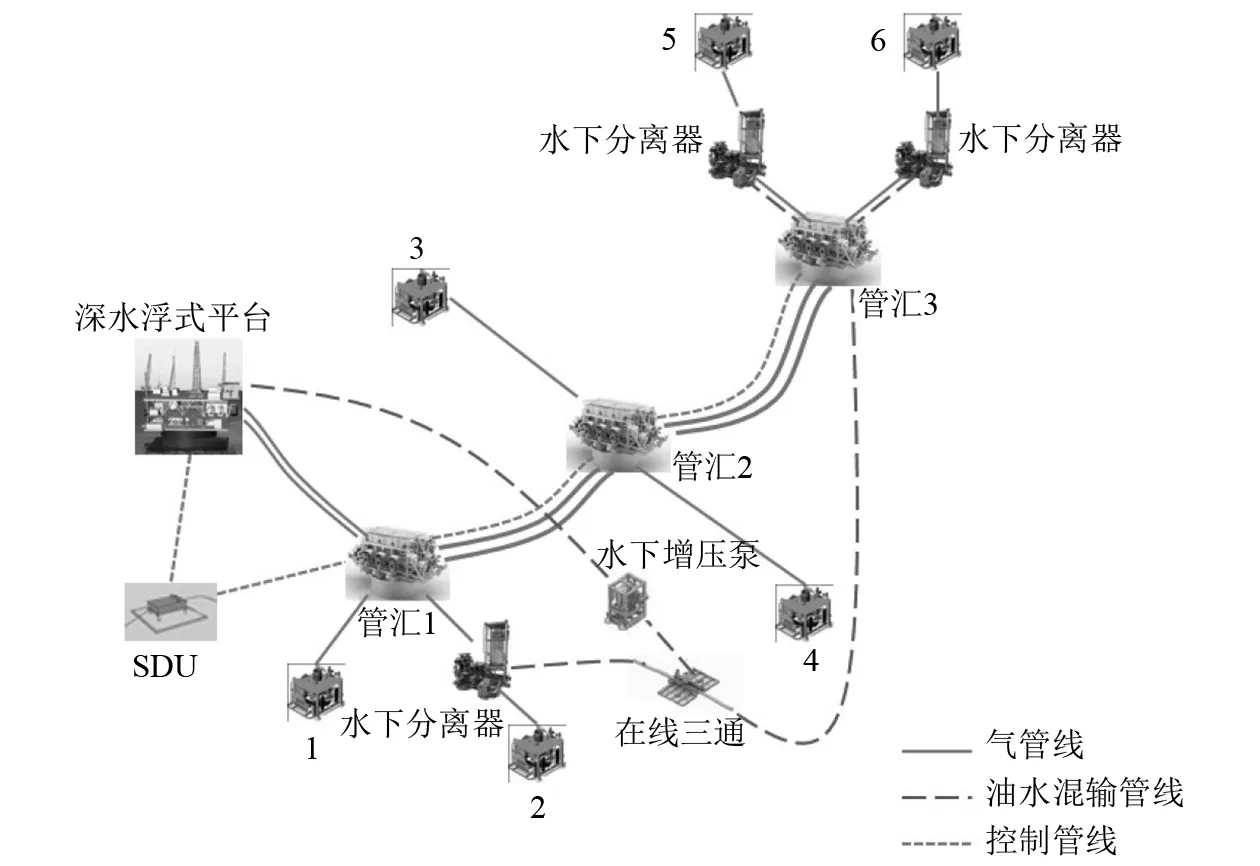

(2)第2种方案。5号和6号井的生产流体经水下分离器分离后经混输管线进入就近的管汇3中,从管汇3处单独敷设1根液相混输管线,与2号井经水下分离器分离后的液相混输管线通过在线三通相连接,汇集后再向浮式平台输送,如图4所示。

图4 采用在线三通外输方式的深水平台方案

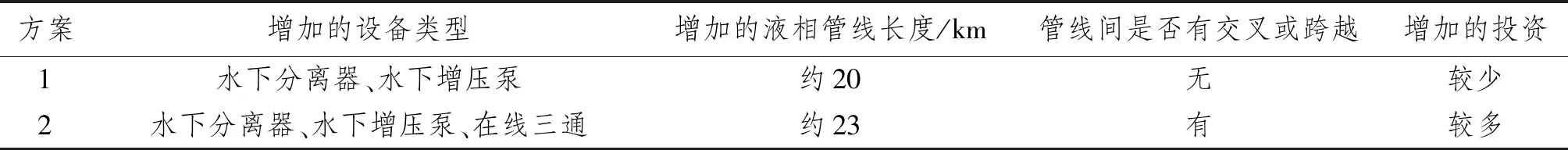

第1种方案、第2种方案与常规水下生产系统方案相比需要增加的设备类型、液相管线长度、投资等如表2所示。

表2 方案对比

由表2可知,第1种方案较第2种方案所需增加的设备类型较少,增加的液相管线长度也较短,从而使得增加的投资也相对较少。同时,根据水下方案的布置原则,从安装施工角度考虑,应尽可能避免敷设管线间的交叉和跨越。因此,建议采用第1种方案的输送路径。

2.2 不同水下分离器布置方案

当气液外输方式确定(即采用管汇外输的方式)时,对于5号和6号2口井而言,水下分离器的安装位置有2种:一种是将水下分离器安装在井口附近,即第2.1节所述的第1种方案;另外一种是将水下分离器安装在井口附近的管汇后面,即第3种方案,在此方案中5号和6号井的生产流体先汇集至管汇3中,经水下分离器分离后气相和液相分别输送至管汇2,再由管汇2输送至管汇1,在管汇1进行汇集后分别输送至浮式平台。第3种方案如图5所示。

图5 第3种方案

对于5号和6号井而言:在第1种方案中,需要2台水下分离器,由于其只需要处理单井的气液量,因此所需水下分离器的尺寸和重量相对较小;在第3种方案中,需要1台水下分离器,由于其需要处理2口井的气液量,因此所需水下分离器的尺寸和重量相对较大。与第3种方案相比,第1种方案在设备投资和安装成本方面相对较大,但由于5号井距管汇3约6 km,此段海管有温降,存在水合物生成的风险,若采用第3种方案需要注入乙二醇,从而增加乙二醇的用量和投资并影响平台上乙二醇再生及回收系统设施的处理量和体积。综上所述,经统筹考虑推荐采用第1种方案,即每口井单独采用1台水下分离器,且水下分离器安装在井口附近。

3 水下分离器设计

目前在世界范围内,水下分离器的结构形式不尽相同,所采用的分离原理也不同。下面具体阐述此高含水气田的水下分离器方案中水下分离器的形式其结构尺寸设计。

3.1 水下分离器类型选择

水下分离器按照不同的分类方法可分为不同的类型:按照分离介质的不同可分为液液分离器、气液分离器和气液固分离器;按照分离原理的不同可分为重力分离器和旋流分离器;按照安装方式的不同可分为撬装式水下分离器和沉箱式水下分离器。

在此深水气田的生产流体中,纯烃含量高,除2号、5号和6号等3口井的含水量较高外,其余井的凝析油量和含水量均较小,因此,水下分离器只需要对气液两相进行分离即可。

根据分离原理的不同,分别对重力分离器和旋流分离器从分离效率、尺寸和重量等方面进行比较,如表3所示。由表3可知,旋流分离器在分离效率、尺寸、重量、控制段塞能力方面都优于重力分离器,因此推荐采用水下气液旋流分离器。

表3 参数比较

3.2 水下分离器的结构尺寸设计

水下气液旋流分离器的主要组成部分包括水下分离器、仪控系统、水下机器人控制面板、连接部件、附属模块(配重,阳极保护块)等。其中,应用效果较好的一款分离器为柱状气液旋流分离器器,如图6所示。

图6 水下气液旋流分离器结构示例

水下分离器安装在海底,其外部处于低温环境中,内部流经生产流体,处于高温环境中,因此,其设计需要考虑水深、油藏压力、油藏温度、油藏组分和安装位置等因素的影响。

水下气液旋流分离器的结构尺寸设计与气流量、液流量、生产流体物性、设计压力、材料的许用应力等参数有关。

(1)气田平均水深为1 500 m,因此,在设计水下气液旋流分离器时需要考虑有防落物保护结构。

(2)气田最高油藏压力约33.0 MPa,最高油藏温度约80 ℃,其中2号、5号和6号等3口井的单井最高气相产量为105×104m3/d,最高液相产量为450 m3/d,因此,气田所使用的水下气液旋流分离器的设计压力为34.5 MPa,设计温度为80 ℃,气相处理量为110×104m3/d,液相处理量为500 m3/d。

(3)浮式平台及海管的设计年限为30 a,因此,水下气液旋流分离器的设计寿命为30 a,此因素决定了水下气液旋流分离器防腐设计要求及所用材料的腐蚀裕量。

(4)分离效率的设计要求为:气中液体体积分数小于10%,液中气体体积分数小于1%。

根据气田的实际情况,采用等流量设计原则和压力容器的设计方法,设计出的水下气液旋流分离器结构尺寸(长×宽×高)为2.8 m×2.8 m×5.0 m,其主要结构的具体尺寸如表4所示。

表4 水下气液旋流分离器尺寸

4 结 论

在世界范围内,深水油气田的勘探开发在如火如荼地进行,有许多重大突破发现的同时也遇到了许多的问题和挑战。水下分离技术作为油气集输的一项新技术,能有效解决油气田的高含水问题,成为各国研究机构和厂家争相研究的重点对象。目前,水下分离器的设计技术主要掌握在国外手中,国内处于刚起步的阶段,需要对水下分离器的设计进行深入研究。此研究有助于我国自主掌握水下分离器的设计技术,打破国外垄断。

针对深水高含水气田的情况,通过研究,得出如下结论:

(1)综合考虑水下方案的布置原则、投资成本等因素的影响,选择合适的采用水下分离器方案的生产流体外输路径。

(2)综合考虑水下分离器安装位置的影响和流动安全保障的要求,确定水下分离器的具体安装位置和台数。

(3)综合考虑设计压力、设计温度、油藏组分和油藏特性等方面的因素,确定水下分离器的类型和设计参数。

(4)针对高含水气田,综合考虑气田位置、油藏方案、气田开发方案和经济成本等因素,确定适合的水下分离器方案。