FPSO上部模块气体泄漏风险分析

万志强,李佳冀,王文婷,恽秋琴

(1.江西洪都航空工业集团有限责任公司,江西 南昌 330001;2.中国船舶集团有限公司 第七〇三研究所,黑龙江 哈尔滨 150078;3.中国船舶集团有限公司 第七〇二研究所 上海分部,上海 200011)

0 引 言

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)主要用于海上石油、天然气等能源的开采、加工、储存、外运,是海洋油气开发的主流设施,由于油气生产处理中存在着大量危险物质,诸如原油、天然气等,一旦出现泄漏将会引发十分严重的后果,造成人员生命、财产安全的巨大损失以及周围环境的污染和破坏。

国外针对气体泄漏扩散问题开展一些试验和理论研究,探究泄漏方向、气体密度、泄漏孔径、液体蒸发率等泄漏特征以及特定环境条件对气体泄漏扩散后果的影响。DAN等[1]应用PHAST软件针对液化天然气(Liquefied Natural Gas,LNG)-FPSO上部模块油气泄漏引起的火灾爆炸风险进行定量分析,研究5种危险工况下的风险后果。JIN等[2]提出一种累积风险频率的概念用来计算火灾作用下的设备失效概率,提出改进的确定泄漏位置和泄漏概率的计算方法。

国内针对FPSO系统的风险分析起步较晚,专门针对FPSO上部模块油气泄漏扩散的风险研究则更少。

一些学者[3-6]总结近年来国内外风险评估理论体系方法和浮式钻井生产储卸油装置(Floating Drilling Production Storage and Offloading,FDPSO)油气泄漏扩散、火灾爆炸机理等研究成果,分别采用Fluent、FDS等软件模拟FDPSO甲板上部区域发生天然气泄漏扩散、危险设备发生火灾爆炸的情况。

鉴于国内FPSO的大规模工程应用现状,探究上部模块油气泄漏扩散风险起因及风险后果对于提高FPSO作业的安全性很有意义。本文针对FPSO上部模块设备进行油气泄漏扩散风险辨识,确定可能产生风险的设备。模拟分析风险设备在恒定和变化泄漏质量速率、不同风向和风速条件下气体扩散后果,总结其对设备气体泄漏后果的影响程度,并对降低上部模块油气泄漏风险提出建议,可供模块设备布置安装时参考。

1 FPSO上部模块油气泄漏扩散风险辨识

采用模糊综合评价法对FPSO上部模块进行分析,探究上部模块风险特征及各子系统对整体油气泄漏扩散风险的影响大小。模糊综合评判是考虑多个因素的影响,利用模糊变换对事物进行综合决策的方法[7]。该方法能针对受到多种因素制约的风险事件进行总体评价,较好地解决模糊的、风险难以量化的问题。再通过格雷厄姆(LEC)评价表(其中L(likelihood)为事故发生的可能性、E(exposure)为人员暴露于危险环境中的频繁程度、C(criticality)为一旦发生事故可能造成的后果)计算设备危险等级分数D,得到其危险性大小。LEC评价法是一种半定量评价方法,该方法采用与系统风险有关的3种因素指标的乘积判断系统风险大小[8],即D=L×E×C。用上述方法对我国某FPSO各设备评价结果如表1所示。

表1 LEC评价方法结果

由表1可知,FPSO上部模块原油处理系统(包括一、二级分离器撬块等)、火炬系统和燃油燃气系统(包括燃料气冷却撬、燃料油循环撬等)均具有不同程度的危险性,对FPSO上部模块油气泄漏扩散风险影响均较大。一、二级分离器撬块对FPSO上部模块油气泄漏扩散的风险影响最大,因此需要重点关注其引起的风险情况,即一、二级分离器撬块应为风险分析中的关键设备。

2 FPSO上部模块设备油气泄漏质量速率

为探究FPSO上部模块油气泄漏扩散后果,需要优先确定泄漏、扩散模型。根据泄漏模型进行FPSO上部模块设备泄漏问题求解,参照扩散模型进行后果模拟。据参考文献[9]中的海上作业烃类泄漏事件统计数据,可燃气体泄漏事件占所有泄漏事件的56%,其次为原油泄漏和非工艺泄漏,分别占16%和11%。假定在设备泄漏过程中环境温度恒定不变,设备泄漏的瞬间泄漏质量速率可由初始的设备内压力计算获得。在泄漏过程中,泄漏量随时间增加,设备内部压力不断减小,引起泄漏质量速率随时间不断减小,同时泄漏质量速率的变化又会对泄漏量产生影响;各参数之间相互影响,直至泄漏在某一特定的条件下停止。

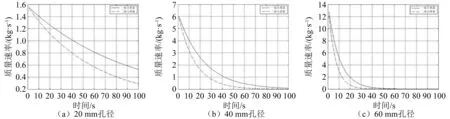

参照美国石油协会标准(API RP 579)选定3个代表性泄漏孔径:20 mm、40 mm、60 mm,对应小孔泄漏、中孔泄漏和大孔泄漏。根据改进气体储罐泄漏模型[10],参考设备的实际运行参数(包括设备内压以及容积大小、尺寸规格等),编制计算得到各泄漏孔径下,一、二级分离器泄漏质量速率变化规律如图1所示。由图1可知,泄漏孔径不同,泄漏质量速率大小和变化范围差异较大:对于60 mm孔径,初始泄漏质量速率值最大但其泄漏时长最短;对于20 mm孔径,泄漏质量速率的变化规律正好相反;40 mm孔径则表现出平均程度的变化特征。

图1 不同泄漏孔径下泄漏质量速率随时间变化曲线

3 FPSO上部模块天然气泄漏扩散后果分析

针对FPSO上部模块进行泄漏扩散后果模拟,探究恒定及变化泄漏质量速率条件下气体扩散后果的影响及作用机理。

3.1 天然气扩散模型及参数设定

工程模型和计算流体动力学模型是目前主要应用的气体扩散模型。选用ANSYS Fluent 软件,采用标准k-ε模型进行泄漏扩散模拟,该模型是半经验性的公式,适用范围较广、精度合理[11]。以我国某FPSO为对象,建立FPSO三维模型,计算域设定为FPSO船体尺寸的倍数,长×宽×高大小为500 m×200 m×100 m。

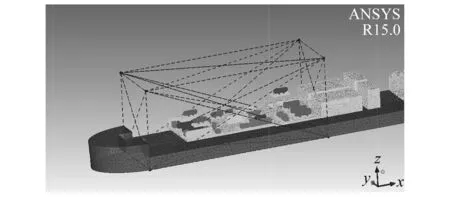

天然气泄漏扩散主要发生在上部模块区域内,尤其是设备、设施附近,利用密度盒属性,将特定区域的网格细化以获得较好的结果形式。经网格无关性检验,确定FPSO模型网格细化结果如图2所示。

图2 FPSO模型密度盒细化网格区域

模型计算域顶部边界的流体变量梯度较小,通常视为零,因此对其采用对称边界条件;计算域底部为海平面,这里忽略波浪引起的参数变化,单纯地将其视为无滑移的壁面边界条件;来风面设定为速度入口边界条件,泄漏孔为质量流速边界条件[8]。以往在考虑环境风参数条件时,将风速设定为常数,忽略了风速在不同高度上的变化。参照风廓线方程,海平面各高度风速的变化满足指数函数的形式特征[12]。引入Fluent-UDF对环境风速和随时间变化的质量泄漏速率进行模拟,对比分析恒定及变化泄漏速率的不同影响。

3.2 天然气扩散后果分析

天然气主要成分为甲烷,约占80%,其次为乙烷、丙烷、丁烷,占10%~20%,还有少量非烃气体及惰性气体等。为简化计算,将甲烷作为主要研究对象,研究天然气泄漏扩散变换特性和运动分布特征。

3.2.1 恒定泄漏质量速率下天然气扩散模拟及分析

以二级分离器为例,研究泄漏天然气的扩散危险特性及因素影响机制。为便于分析引入反应时间的概念,反应时间视为在泄漏发生后,关断、隔离等安全措施起效所需的时间,从零秒至几分钟不等。反应时间代表了人员或设备自身对于天然气泄漏的应急反应能力,不同反应时间会导致不同的泄漏扩散后果,引起不同程度的危险。

(1)基本假设与参数设置

① 基本假设:在泄漏过程中,孔口泄漏面积不发生改变,泄漏速率保持恒定;泄漏气体为不可压缩理想气体,气体成分为甲烷,在泄漏过程中不发生任何化学反应;空气由氧气和氮气两种物质组成,氧气质量分数为0.23。

② 湍流控制方程:湍流控制方程选取标准k-ε模型。

③边界条件:泄漏孔处边界条件设置为质量速率入口,甲烷质量分数为1.00。

④ 求解器:求解时的时间项选取非稳态,采用压力基SIMPLE算法。

⑤ 初始化:初始化时设置全局变量初始化,氧气质量分数为0.23。

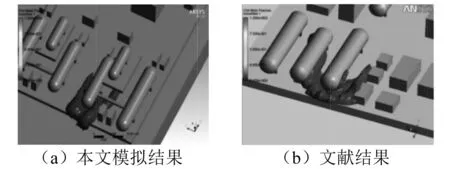

(2)模型验证

图3(a)为模拟的二级分离器发生天然气泄漏,扩散稳定后甲烷质量分数为0.05的等值面图;图3(b)为文献[6]某FPSO在相同风速、泄漏位置、泄漏质量速率等条件下的原油处理设备发生质量分数为0.05的甲烷泄漏等值面图。对比发现,二者气体扩散趋势、范围相近,只是受船体尺度和设备布置等因素影响,结果存在稍许差异。因此,可认为设定的泄漏模拟参数符合实际情况。

图3 甲烷质量分数为0.05等值面图

(3)数值模拟结果及分析

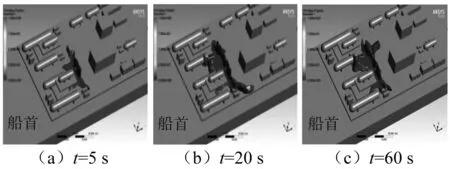

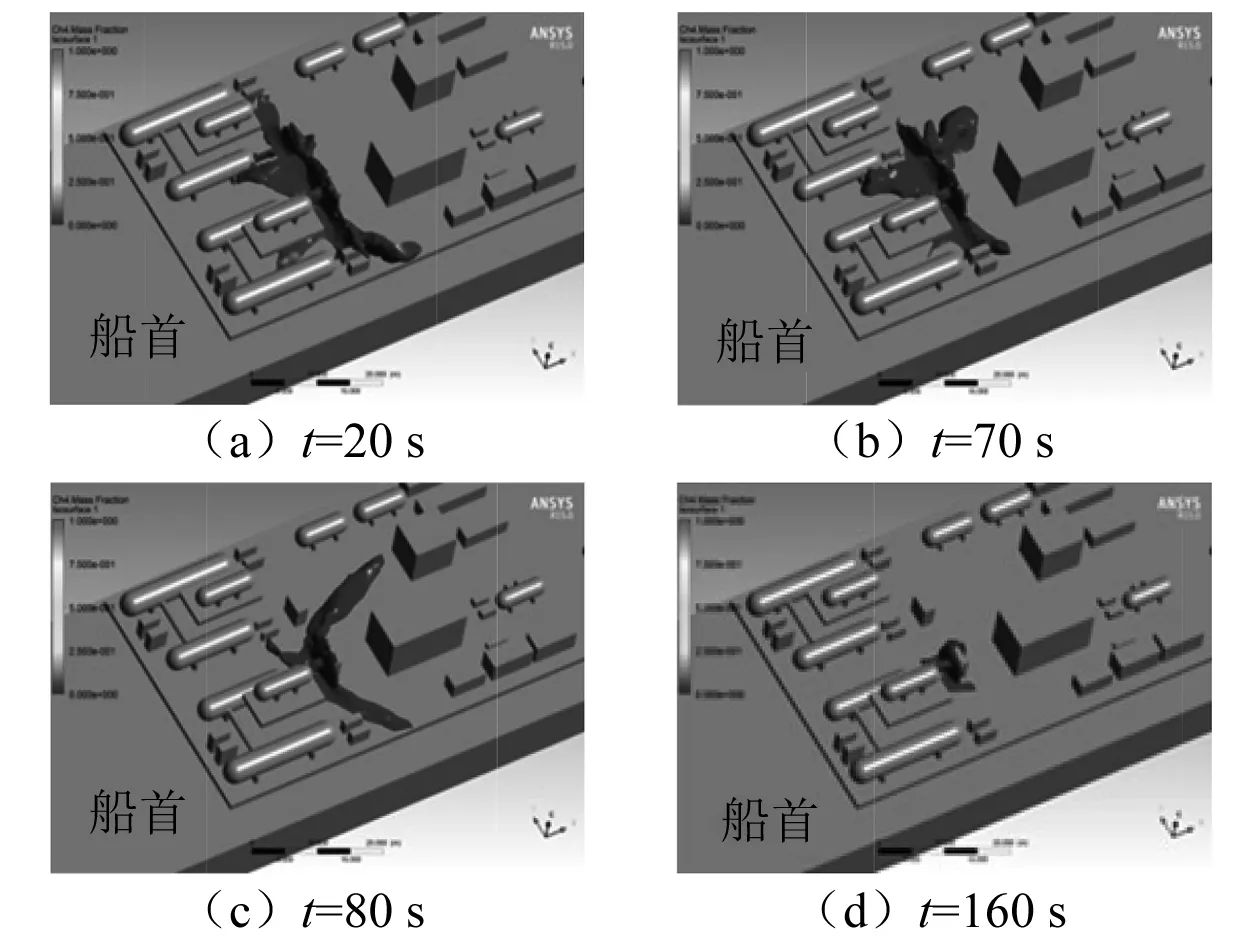

探究在恒定泄漏质量速率条件下二级分离器的天然气扩散后果。模拟条件:船首来风特征风速为4.5 m/s,中等泄漏孔径(40 mm),泄漏口方向为顺风向。天然气泄漏扩散过程如图4所示。

图4 恒定泄漏质量速率条件下泄漏气体扩散过程图

在泄漏初期,随着泄漏量的增加,泄漏影响范围持续扩大。由于泄漏口的障碍物遮挡效果明显,整体泄漏气体的扩散范围受到限制。同时,风场对扩散结果也产生了一定的影响:横风向的天然气扩散受到明显影响,其扩散范围随时间发生了较大的变化;顺风向风场作用甚微,由于泄漏速率较大,天然气影响范围由泄漏速率主导。在泄漏质量速率恒定条件下,特征浓度天然气扩散范围于60 s时达到近似稳定状态。

3.2.2 变化泄漏质量速率下天然气扩散模拟及分析

(1)基本假设与参数设置

模型的基本假设和参数设置与第3.2.1节基本相同,仅气体泄漏以变化质量速率进行,质量速率变化规律满足中孔泄漏条件。定义泄漏最终以较小泄漏质量速率达到稳定状态,泄漏质量速率将不会随时间减小至零。

(2)数值模拟结果及分析

模拟条件与恒定泄漏质量速率相同,船首来风特征风速为4.5 m/s,中等泄漏孔径(40 mm),泄漏口方向为顺风向。天然气泄漏扩散过程如图5所示。

图5 变化泄漏质量速率条件下泄漏气体扩散过程图

在泄漏初期,天然气射流速率大,气体沿各方向扩散能力相近,顺风向及横风向扩散迅速。当设备阻碍作用显现后,泄漏气体无法在顺风向获得更好的扩散形式,转而向横风向和逆风向发展。由此得知,泄漏速率和设备布置方式会对扩散结果产生较大影响。由于泄漏持续进行,气体射流速率不断减小,泄漏质量速率减小,泄漏量降低,扩散气体的影响范围随之减小。不同于恒定泄漏质量速率下的情况,泄漏量减少使得危险气体的点燃概率相应减小,泄漏连锁反应如火灾、爆炸等的风险会有所下降,泄漏风险在160 s后降至最低。

3.2.3 风向及风速对气体扩散结果的影响

(1)风向对泄漏气体扩散结果的影响

在研究风向对扩散结果影响时发现,相对封闭的空间环境造成上部模块风场形式混乱,风向变化特征十分复杂,其对天然气扩散结果影响较大。

以特征风速为4.5 m/s、中等泄漏孔径大小(40 mm)的泄漏对比各来风方向(船首来风、船尾来风、舷侧来风)下,泄漏天然气扩散运动规律。

当船首来风时,泄漏气体较为均衡地分布于生产甲板上,由于泄漏速率作用较强,泄漏的天然气扩散方式受到某种限制,气体云团沿船宽扩散效果优于船长方向;当舷侧来风时,天然气影响范围呈现不同形式的偏移;当船尾来风时,由于生活楼阻挡作用明显,泄漏气体近似于在无风条件下的扩散,随着泄漏量稳定增加,扩散范围及气体云团大小与其他情况差别愈发明显。在60 s左右,各风向天然气泄漏量达到极值状态。

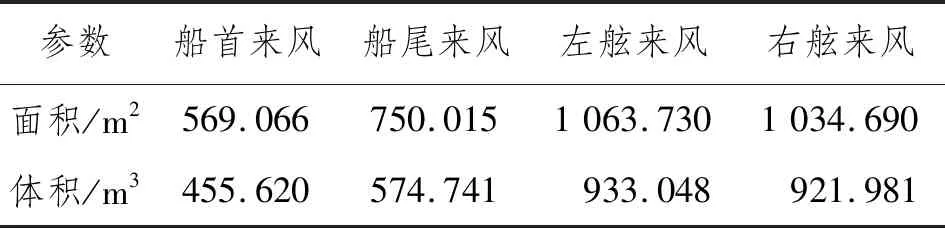

在各风向条件下,泄漏气体云团影响面积及体积如表2所示。由表2可知:在两舷来风条件下,主要生产区域暴露在风场作用下,天然气扩散快,泄漏气体影响范围最大,危险性高;其次为船尾来风,船首来风最小。影响范围大小代表了泄漏气体的扩散情况:风场作用愈明显,湍流流动愈剧烈,相对地气体扩散愈快,气体影响范围受到影响也越大。

表2 60 s时泄漏气体影响范围面积及体积

(2)风速对泄漏气体扩散结果的影响

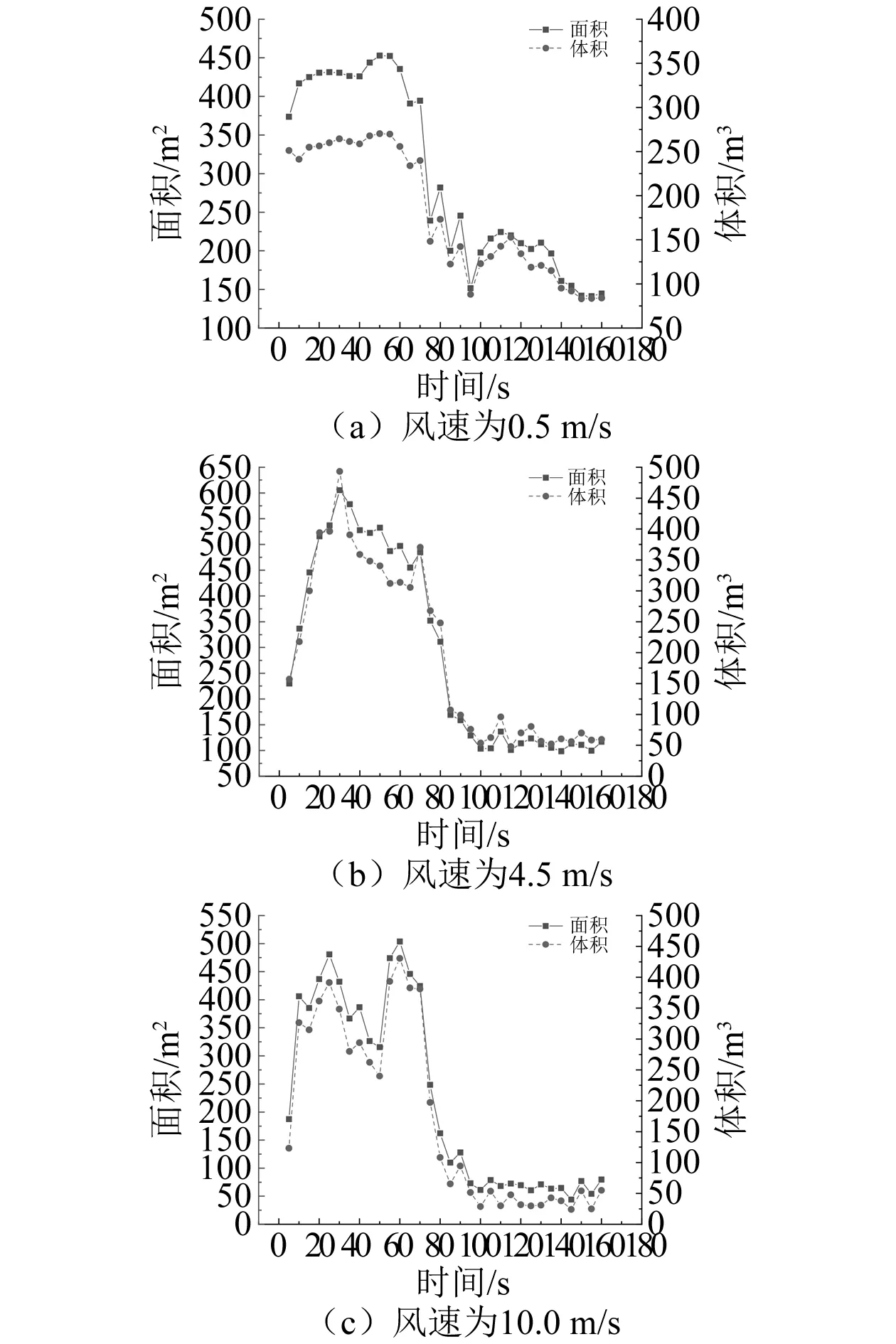

研究发现,相对封闭的空间环境造成上部模块风场形式混乱,风速大小对天然气扩散结果影响较大。以船首来风、中等泄漏孔径大小(40 mm)的泄漏为基本条件,对比3个风速条件下泄漏气体的扩散特征。不同风速下泄漏气体的面积与体积如图6所示。

图6 不同风速下泄漏气体的面积与体积

在泄漏伊始,泄漏量增加速度快于扩散速度,泄漏面积、体积持续增加;随着泄漏的进行,风场作用逐渐增强,同时泄漏质量速率减小,对应面积、体积减小。当泄漏进行至某一时刻,泄漏速率作用微弱,风场主导了天然气的运动,泄漏气体影响范围至平衡状态。在10.0 m/s风速条件下,由于风场作用加剧,泄漏气体扩散运动更加混乱,影响了该体积、面积随时间的变化。对比发现:风速较小者对应数值较小,风速最大者该数值却并非最大。风速的增加并不意味着泄漏量的增大,风速大小与泄漏质量速率、设备布置形式等因素一起决定了对FPSO上部模块气体泄漏扩散结果的影响程度。

4 结 论

以FPSO工艺模块设备为研究对象,探究上部模块油气泄漏扩散风险后果、影响因素及作用机理,得出结论如下:

(1)在恒定泄漏质量速率下,天然气扩散范围在60 s时达到稳定。

(2)在变化泄漏质量速率下,天然气扩散经历稳定发展与快速变化阶段:在反应时间内泄漏以恒定速率进行,天然气扩散影响范围稳定增加;在反应时间结束后,泄漏质量速率快速减小,其影响范围减小并后移。

(3)反应时间会影响泄漏质量速率的变化特征。泄漏质量速率决定泄漏量大小:泄漏孔径小,泄漏质量速率小而泄漏时间长;孔径大则刚好相反。

(4)风向及上部模块设备布置对生产甲板及工作平面湍流/风速度场影响较大,在船侧来风条件下,湍流运动剧烈,风速矢量变化快,对天然气泄漏扩散结果影响最大。

(5)提升生产甲板高度或降低油气处理设备集中度可降低上部模块天然气泄漏扩散的风险。