大西高速铁路钢轨廓形偏差管理及影响研究

郭猛刚

(北京铁福轨道维护技术有限公司, 北京100036)

为改善我国高速铁路轮轨匹配关系,提高动车组运行品质,避免动车组出现横向加速度报警和晃车,以60 kg/m钢轨 (简称60钢轨)为原形,按照尽量少改动原钢轨几何尺寸的原则,对铺设60钢轨的高速铁路进行钢轨打磨廓形设计。经过多年对轮轨关系的研究,根据轮轨接触理论,设计出适合高速铁路钢轨打磨的目标设计廓形[1]。现场钢轨打磨需对钢轨目标廓形进行廓形偏差控制管理,以达到理想的打磨目标[2]。现场打磨施工环境复杂,且磨石与钢轨的磨削作用属于粗磨加工,易造成现场钢轨与目标廓形存在偏差。不同高速铁路动车组运用情况不同,对钢轨廓形的偏差要求也不同,本文结合大西高速铁路的实际运用情况,对现场钢轨廓形偏差进行研究,对比分析廓形偏差对轮轨关系及动车组动力学性能的影响,进而对实际廓形偏差的管理限值提出建议。

1 国内外钢轨廓形偏差管理方法

钢轨几何廓形尺寸作为衡量高速铁路钢轨打磨质量的关键因素,直接影响动车组的运行品质。为规范高速铁路钢轨打磨作业,国内外均制定了钢轨廓形偏差的管理方法。

(1)国内规范

铁总运[2014]357号《高速铁路钢轨打磨管理办法》[3]对高速铁路钢轨廓形打磨的质量验收作了详细规定。其规定的廓形分析比对方法为:在Y/Z坐标系内以轨顶切线为基准,实际廓形与目标廓形轨顶最高点上下对齐,在Z-16处对齐(若Z-16处发生侧磨,则在工作边未发生侧磨的侧边对齐)。钢轨廓形比对及偏差分析如图1所示,不同等级线路钢轨打磨廓形偏差验收要求如表1所示。

图1 国内钢轨廓形比对及偏差分析图

表1 钢轨廓形偏差等级表

(2)欧盟标准

欧盟《铁路应用.轨道.工程验收.钢轨轮廓修理验收标准》[4]标准廓形数据分析的要求为:将测量剖面与参考剖面在Y+5和Z-14处对齐,比较每1处测量位置钢轨实测廓形和目标参考廓形在轨头工作边Y-30、Y-25和Y+14 位置的偏差。廓形偏差验收方法如图2所示(欧洲标准钢轨内侧坐标为负,钢轨外侧坐标为正,与国内相反)。同时规定了0.6 mm、1.0 mm和1.7 mm 3个钢轨打磨偏差等级,对于每 1个等级,还规定了偏差范围(划分为正公差和负公差),测量结果偏差超出规定范围的百分比不得超过要求。

图2 欧盟/德铁标准廓形偏差验收方法图

(3)德国铁路标准

德国铁路标准 Ril824.8310的钢轨廓形分析方法与欧盟标准相同(如图2所示),廓形比对时,将实测廓形与目标廓形的Z-14和Y+5位置调整对齐。其中Z-14 mm位置应往外至少70°的切线延展伸出。径向于钢轨表面方向上,应检查钢轨内侧Y-25和Y-30之间是否符合表 2中的验收标准值。钢轨外侧,轨头横向剖面从Y+14开始在公差栏中切线伸出。特征曲线的偏差在Y+14时最多可超过-0.3 mm,不能出现正偏差。

表2 德铁钢轨工作侧廓形偏差要求表

经对比发现,国内规范对钢轨廓形偏差的管理与欧盟标准和德铁标准略有不同。国内高速铁路里程长,运用动车组型号较多,为更好地指导工务部门对钢轨廓形的管理,规范对不同等级廓形偏差的管理相对严格,对钢轨内外侧、正负偏差均作了明确规定。在规定偏差等级的情况下,欧盟标准对铁路钢轨廓形正负偏差的管理更为灵活。德铁标准对钢轨廓形偏差的管理思路与国内相同,也对钢轨内外侧偏差作了规定,但偏差管理限值要求与国内不同。

2 钢轨廓形偏差与轮轨关系

2.1 钢轨廓形的不同偏差

高速铁路现场钢轨自然磨耗以垂直磨耗为主,钢轨廓形偏差主要集中表现在钢轨与车轮轮缘接触的轨肩内侧边+20~+25 mm位置处[5]。为更加直观地了解钢轨工作边廓形偏差对现场动车组运用情况的影响,本文以大西高速铁路钢轨的运用廓形60D为研究对象,定量分析了钢轨廓形偏差对轮轨匹配和各型动车组动力学性能的影响,进而得到钢轨偏差允许限值的允许范围。

以60D钢轨廓形为基础,固定轨顶位置和轨距点位置(Z-16)对齐,在钢轨廓形工作边0~+30 mm范围内(最大偏差在+25 mm处),以0.2 mm偏差精度,数据点差值拟合构造不同偏差量的廓形数据,构造偏差范围为 -1~+1 mm。

2.2 现场实测车轮踏面分析

大西高速铁路设计速度250 km/h,主要运用车型为CRH5A、CRH2A和CRH380A型号动车组。为更加全面地对比不同型号动车组对现场钢轨偏差度的适应性,本文选取了大西高速铁路运用动车组的新轮和磨耗轮两种不同状态的车轮踏面廓形进行分析。其中,CRH5A型动车组新轮采用XP55型踏面,CRH2A和CRH380A型动车组新轮采用LMA型踏面。对于磨耗轮,为尽可能排除不同踏面磨耗量的影响,选取镟轮前的实测踏面。其中,LMA磨耗轮踏面磨耗量为0.813 mm,轮缘磨耗为3.335 mm;XP55磨耗轮踏面磨耗量为1.231 mm,轮缘磨耗为1.539 mm,如图3、图4所示。

图3 LMA磨耗轮磨耗图

图4 XP55磨耗轮磨耗图

2.3 轮轨关系对比

钢轨廓形的偏差量直接影响轮轨几何匹配关系,轮轨匹配等效锥度是影响车辆动力学性能的关键因素[6]。本文对不同踏面状态车轮与不同偏差的钢轨轮轨接触关系情况进行了对比。其中对LMA新轮、LMA磨耗轮、XP55新轮和XP55磨耗轮不同车轮踏面与不同偏差的60D钢轨廓形匹配时的等效锥度进行了计算,统计结果如图5所示。

图5 不同踏面与60D偏差钢轨匹配的等效锥度图

从图5可以看出:(1)LMA新轮和XP55新轮状态下,钢轨偏差对等效锥度的影响不大。只有在正偏差大于0.6 mm以后,LMA和XP55新轮的等效锥度才有所上升,但在正偏差1 mm的范围内也低于0.1;(2)钢轨偏差对磨耗轮的等效锥度影响较大,尤其是XP55磨耗轮,在正偏差大于0.4 mm后,等效锥度明显上升,超过了0.35。LMA磨耗踏面的等效锥度在正偏差大于0.6 mm以后也有所上升。

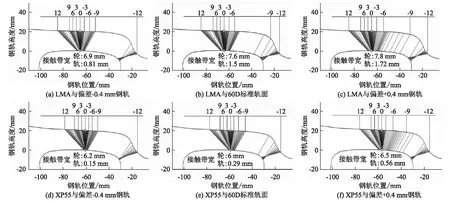

LMA标准车轮、XP55标准轮与+0.4 mm和-0.4 mm偏差的钢轨廓形及标准60D钢轨廓形匹配时的轮轨接触关系如图6所示。

从图6可以看出,当钢轨廓形内侧负偏差时,轮轨接触点位置偏向于轨顶部分和踏面外侧,这部分的斜度较小,因此等效锥度也较低。反之,在正偏差情况下,轮轨接触点位置偏向于轨肩部分和踏面轮缘部分,这部分的斜度大,因此等效锥度明显变大。钢轨负偏差时,轮轨接触点相对比较集中,因此接触带宽较小。随着偏差由负向正偏差增大,接触带宽有增大的趋势。

图6 轮轨接触关系图

3 钢轨廓形偏差与动力学性能

为分析不同钢轨廓形偏差对动车组动力学性能的影响,本文建立了CRH5A、CRH2A和CRH380A型动车组的非线性数学模型,然后对不同动车组车的不同磨耗状态车轮在-1~1 mm不同偏差钢轨上运行时的平稳性、舒适度进行分析对比。

3.1 动力学模型

动车组是一个复杂的多体系统,不仅有各部件之间的相互作用力和相对运动,还有轮轨之间的相互作用关系。本文在多体动力学软件 Simpack 中建立了实参数车辆-轨道多刚体系统动力学模型,变参为不同廓形偏差的钢轨与不同磨耗状态的动车组车轮,同时将实测线路高低不平顺作为轨道谱施加到模型中作为原始激励。

3.2 平稳性对比分析

动力学仿真计算结果表明:

(1)新轮状态下,CRH5A型动车组在不同偏差钢轨运行时的横向平稳性差异较小,但磨耗轮转态下,钢轨偏差对CRH5A型动车组的平稳性影响较大。在250 km/h车速下,当钢轨正偏差大于0.4 mm时,头车和尾车的横向平稳性超过了2.5的限值,不同钢轨偏差下CRH5A型动车组的平稳性对比如图7所示。

图7 不同钢轨偏差下CRH5A型动车组的平稳性对比图

(2)新轮状态下,随着钢轨偏差的增大,CRH2A型动车组的横向平稳性有所增大,但在250 km/h速度范围内,其平稳性仍保持在2.5限值以下。磨耗轮状态下,随着钢轨偏差的增大,CRH2A型动车组的横向平稳性有所增大,但仍仅当偏差大于0.8 mm时,250 km/h下的横向平稳性才会超标,不同钢轨偏差下CRH2A型动车组的平稳性对比如图8所示。

图8 不同钢轨偏差下CRH2A型动车组的平稳性对比图

(3)无论是新轮还是磨耗轮状态下,随着钢轨偏差的增大,CRH380A的横向平稳性均有所增大,但在250 km/h运行速度范围内,其平稳性均在限值以下,不同钢轨偏差下CRH380A型动车组的平稳性对比如图9所示。

图9 不同钢轨偏差下CRH380A型动车组的平稳性对比图

由对比分析可知, CRH5A型动车组对钢轨廓形偏差适应性最差,CRH2A型动车组其次,在-1~+1 mm的钢轨偏差范围内,CRH380A型动车组的横行平稳性指标均满足要求,对钢轨廓形偏差的适应性最强。钢轨廓形偏差对各型号动车组的垂向平稳性的影响均较小。

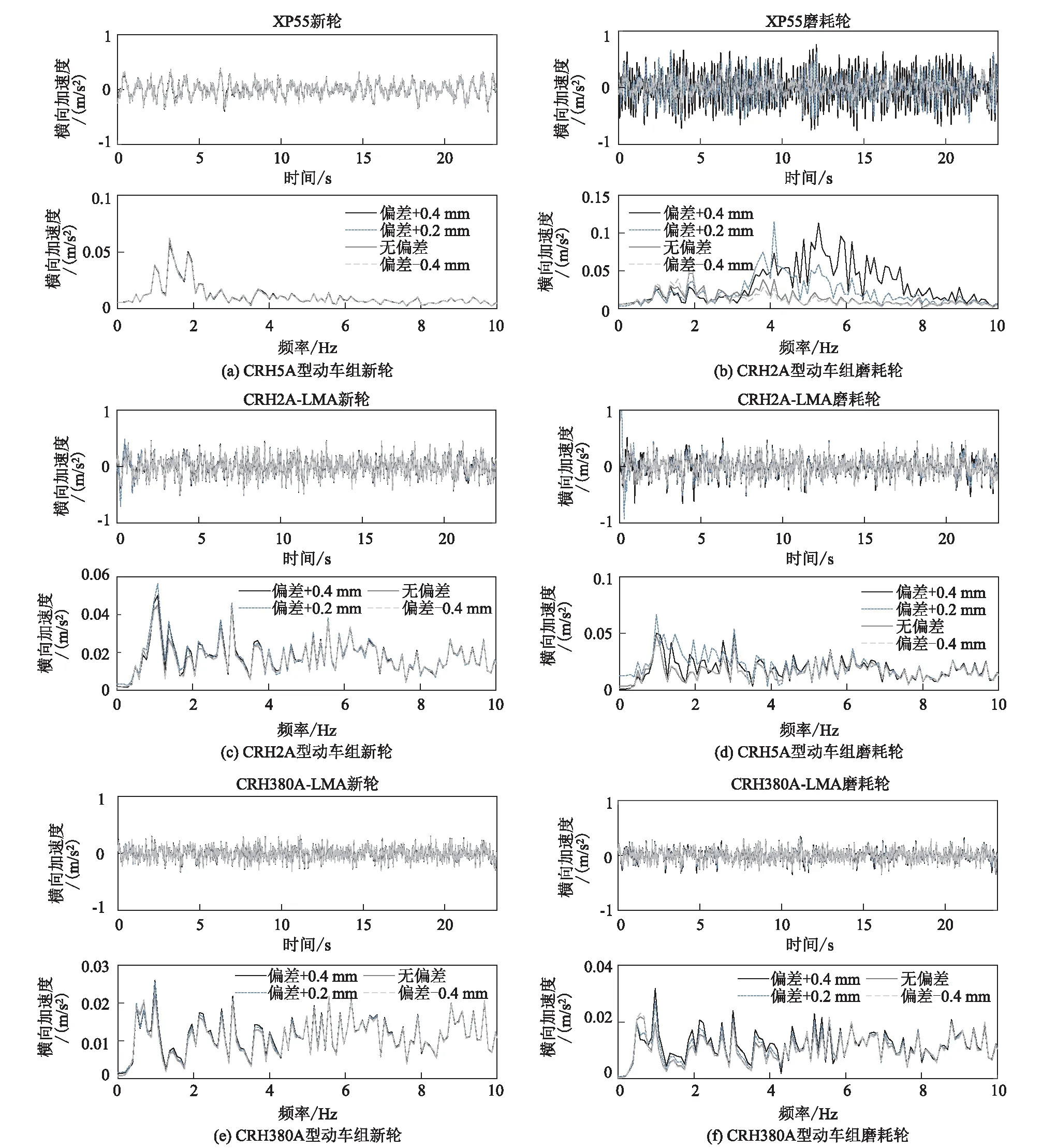

3.3 横向加速度对比

为更直观地分析钢轨偏差对车辆动力学性能的影响,分别将CRH5A、CRH2A和CRH380A型动车组在偏差-0.4 mm、无偏差和偏差+0.2 mm、偏差+0.4 mm的钢轨上以250 km/h速度运行时的横向加速度进行对比,如图10所示。

图10 不同动车组新轮及磨耗轮横向加速度对比图

由对比结果可知:

(1)新轮状态下,CRH5A型动车组在不同偏差钢轨运行时的横向加速度差异较小。但磨耗轮状态下,钢轨偏差对CRH5A型动车组的加速度影响较大,其横向加速度幅值明显变大,呈现谐波振动,这是因为5~6 Hz处存在明显峰值。在现场主要表现为“抖车”现象。钢轨正偏差0.2 mm时,虽然4 Hz附近横向加速度也存在一定的能量集中,但其平稳性并未超过2.5的限值,仍在可接受范围内。

(2)新轮及磨耗轮状态下,CRH2A和CRH380A型动车组在不同偏差钢轨上运行时的横向加速度差异不大。钢轨偏差对CRH2A和CRH380A型动车组的影响较小,虽然其横向平稳性随着偏差的增大而增大,但在0.4 mm的正偏差以内均未超过限值,横向加速度也未见明显谐波。

轨道车辆动力学失稳与多种因素有关,主要包括车辆参数、轮轨接触几何关系、轮轨接触界面条件、运行速度等[7]。车辆系统动力学失稳包括一次蛇形和二次蛇形。一次蛇行频率较低,经常发生在轮轨接触等效锥度很小时。由于耦合了车辆悬挂模态,一次蛇行严重影响车辆乘坐性能,一般对运行安全性影响不大;但有时严重的一次蛇行会发生轮缘贴靠,也会危及行车安全。此时,需将等效锥度提高到合理范围,一是要避免钢轨负偏差,二是保证车轮踏面接触区不要过于平坦。二次蛇行频率避开了车体悬挂模态频率,但若和车体某些弹性振动频率接近,同样会引起抖车现象。车辆参数确定后,影响二次蛇行的主要因素是等效锥度和运行速度,因此,发生二次蛇行后,最直接的办法是降速或降低等效锥度到合理范围内,此时要避免钢轨正偏差,同时也可对车轮踏面进行镟修。

4 结论

根据国内外对高速铁路钢轨偏差管理的研究,本文分析了大西高速铁路钢轨偏差对轮轨接触以及动车组动力学性能的影响,得到以下主要结论:

(1)高速铁路钢轨廓形偏差的管理应根据线路特点、运用动车组车型综合考虑,根据轮轨接触关系理论,结合国内偏差管理规范可实施偏差限值的个性化管理。

(2)钢轨偏差对大西高速铁路运用动车组新轮等效锥度的影响较小,对磨耗轮的等效锥度影响较大。尤其是XP55磨耗轮,当钢轨正偏差大于0.4 mm后,等效锥度明显上升,超过了0.35。LMA磨耗踏面的等效锥度在钢轨正偏差大于0.6 mm后也有所上升,CRH5型动车组对不同偏差范围60D钢轨设计廓形的适应性低于CRH2和CRH380型动车组。

(3)对于大西高速铁路60D钢轨设计廓形,钢轨工作边廓形出现正偏差过大易出现轮轨匹配关系关系不良、动力学性能下降等问题,钢轨正偏差增大到0.2 mm后,CRH5型动车组最易发生“抖车”现象。现场钢轨内侧偏差应尽量控制在0或负偏差范围内。

(4)综合轮轨关系、动车组动力学性能和打磨成本,建议大西高速铁路在钢轨打磨时重点控制钢轨内侧偏差,同时钢轨工作边 +20~+30 mm的偏差超 出-0.4~+0.2 mm范围时,应适当安排钢轨廓形修理打磨作业。