锂离子电池隔膜失效机理与防范措施研究进展

黄莉莉,卢兰光,刘力硕 ,展靖华

(1.兰州工业学院汽车工程学院,甘肃兰州 730050;2.清华大学汽车安全与节能国家重点实验室,北京 100084)

锂离子电池因高比能、高功率、清洁、高效等优点被广泛应用于汽车工业[1],但随着锂离子电池能量密度的不断提高,位于正极与负极之间的隔膜越来越薄,其结构和性能影响着电池的能量和安全性能[2]。商用锂离子电池隔膜多采用无纺布或微孔聚合物隔膜,由于聚合物隔膜在一定温度内会收缩闭孔[3],这种热闭孔行为在隔膜熔解之前一定程度上保护了电池,近几年几乎所有的有机电解液锂离子电池都在使用基于半晶体聚烯烃的材料[4],如常见的聚乙烯(PE)、聚丙烯(PP)、PP 与PE 组合成的PE/PP 和PP-PE-PP[2]、高密度聚乙烯(HDPE)以及超高分子聚乙烯(UHMWPE)[5]等。

但多数以聚合物为基的隔膜使用性能存在局限性[6],只有在特定的环境和条件下才可以保证电池的安全性,这归因于常用聚合物隔膜的闭孔温度低、机械强度弱,在常见的机械滥用、电滥用以及热滥用条件下[7],隔膜容易破裂、收缩、变软甚至熔解,继而引发电池发生“软”短路(短路电阻数量级较大,但没有引起热失控的微短路)[8],加速电池的自放电以及产热,引发“硬”短路(短路电阻数量级较小,电压下降与产热速率较快的内短路)触发热失控安全问题[9]。为此,研究者从开发新材料、涂层技术以及电路保护装置等方面开展研究工作,来改进隔膜的机械性能与热特性。

作为保证电池安全性的关键组成部件,隔膜研究有助于提高电池的安全性、能量密度、功率密度以及循环寿命,促进电池的发展与应用[10]。本文针对目前最常用的聚合物PE 与PP 基锂离子电池商用隔膜的基本性能、失效机理、失效诱因、改进措施进行综述,帮助设计和研究者进一步了解隔膜失效机理与研究进展。

1 锂离子电池对隔膜的要求

自1991 年第一款商用锂离子电池问世[11],目前常见隔膜厚度已经薄至14 μm 左右,这对隔膜的工作性能提出了苛刻的条件,特别是在机械性能方面。为了防止粒子、可溶性沉积物以及锂金属枝晶的通过,孔径应足够小;为了减小隔膜阻抗,满足电池不同功率需求,孔隙率应在40%~70%[6];为了提高离子的渗透率,隔膜与电解液的浸润性要好,并在电池内部强还原性、氧化性以及高温环境下,不参与任何电化学反应,化学稳定性保持10 年以上;机械强度要保证隔膜在装配时,拉伸方向不被拉长变形,同时横向不因拉伸而收缩改变宽度,一般通过纵向(MD)和拉伸方向(TD)的抗拉强度衡量,多采用ASTM D 638 测试[12]。在此基础上,还应考虑控制成本,因为隔膜成本占整个高功率电池的20%[3],同时隔膜还需要快速吸收浸润电解液的能力,并在电池内部不会因此而膨胀。美国USABC 于2017 年发布的隔膜要求如表1 所示[13]。

表1 USABC 公布锂离子电池对隔膜的要求与目标(2017 年)

2 隔膜特性与失效机理

电池在滥用条件下,隔膜的性能会因此下降甚至完全失效,导致电池发生严重内短路,引发热失控[14],这种失效主要体现在机械完整性失效和热特性失效两方面。

2.1 隔膜机械完整性失效

聚合物隔膜的机械完整性主要反映隔膜抵抗外力的能力,强度大小由抵抗隔膜穿刺强度与拉伸强度体现,主要由隔膜制备工艺决定[2]。为了提高隔膜拉伸方向和纵向两个方向的抗拉伸机械性能,目前多采用双向拉伸方式与退火处理形成孔隙结构。此外,隔膜还需要足够的刺穿强度,以防止电池内部松散的杂质颗粒刺破隔膜,多用混合穿刺强度来表征隔膜对自由颗粒的敏感性[15]。对于隔膜的机械失效形式,Zhu.J 等[16]以干法制备的PP 隔膜为研究对象,通过在不同方向加载载荷研究隔膜的失效形式,发现在隔膜的拉伸方向加载载荷时,隔膜结构基本上没有明显的变形,但在纵向方向加载载荷时,隔膜出现严重的不可逆拉伸变形,在45 ℃方向加载时,表现出一种剪切失效模式,如图1 所示。

图1 不同方向加载载荷PP隔膜的失效机理[16]

2.2 隔膜热特性失效

隔膜除了具备一定的机械强度,以及与电解液、正负极活动物质之间的化学惰性,还需要有忍受过热的能力,主要反映隔膜在发生内短路之前保持机械完整性的热稳定性,通常引起隔膜热特性失效的诱因有外部环境温度、内短路以及电池内部副反应产生的热[17]。针对隔膜热失效的研究,E.Wang等[18]在常见加热、内部短路滥用情况下,测试了不同类型和厚度的隔膜失效形式,在120 ℃热滥用条件下,发现16 μm 聚合物隔膜的热稳定性与基地材料的熔解温度相关,与隔膜的厚度无关,并且观察到PE 12+4 (12 μm PE 基上涂覆4 μm Al2O3)与PE16 相比较,4 μm 的陶瓷涂层改善了PE 的热稳定性;在内短路试验中,PP 16、PE 16、PE 12+4、PE 12 与PE 7(数字代表隔膜的厚度)隔膜的电池在100%荷电状态(SOC)下进行穿刺试验,发现5 种类型的电池均发生热失控;但在50%SOC下穿刺,只有PE 12 与PE 7 隔膜发生热失控,其他电池仍保持良好的热稳定性,归因于较薄隔膜所在电池的能量密度大,可以认为厚度决定着隔膜的机械强度和电池的能量密度,而其热稳定性的失效主要取决于隔膜基地材料的熔解温度。

因此,一定温度范围内,微孔聚合物隔膜可以利用其热关闭性,在熔解之前先闭合孔隙,增大内阻,阻止锂离子和电子通过,切断电池内部进一步的电化学反应,延缓了发生内短路的时间,但对于动力电池目前还不足以阻止热失控的发生,一般通过阻抗与温度的关系来表征和评估隔膜的热特性[19]。

3 隔膜失效诱因

3.1 机械滥用

隔膜机械强度主要是抵抗装配中的挤压和拉伸,对于交通事故中的刚性碰撞挤压就会显得很脆弱,往往这种隔膜破裂形成的内短路更为凶险[19]。由于事故中电池机械滥用发生位置以及程度较为随机,而且电池内部组分均在高温下分解,无法根据事故现场的起火、冒烟等现象评估电池内部隔膜失效的真实情况[20],目前广泛采用针刺试验和挤压试验宏观研究车辆在碰撞事故中的热失控安全问题,模拟机械滥用中刺穿和挤压变形行为,但这种测试会因为检测位置的随机性存在漏检或误检的可能。H.Maleki 等[21]用一个小钉子(4.0 mm×1.5 mm×1.5 mm)对某一方壳电池的不同位置做刺穿试验,发现电池两电极边缘以及电池内壁因散热条件不好,发生的内短路最危险。对于电池机械滥用挤压行为,美国UL实验室[22]和日本电池协会[23]开发了挤压试验来模拟,但由于实验的不可重复性以及随机性,还不能够全面反映电池内部真实性,S.Kalnaus 等[24]在此基础上,利用3 种不同直径的球体(25.4、50.8 和63.5 mm)对两种不同结构的聚合物隔膜进行挤压,模拟电动汽车在碰撞事故中的变形,发现隔膜主要是沿横向拉伸方向出现断裂,纵向在失效之前表现出了很好的拉伸,这与图2 所示的Zhu.J[16]的研究结果一致。此外,X.Zhu 等[25]在直径为5~6 mm 的不锈钢压头上面加载1 100.5 N的载荷挤压电池,发现对于500 mAh 的软包电芯会造成“软短路”,对于1 Ah 的棱柱型电池,P.Ramadass 等[26]用2 mm 的不锈钢压头加载大于334 N 载荷才可以造成内短路。

针对电池隔膜机械滥用失效问题,除加强日常使用中机械壳体强度保护电池外,还需要更多研究工作集中在积极开发耐高温和高强度的隔膜材料方面,使隔膜在发生破裂造成内短路之前,能够最大限度地保持机械完整性,减缓电池热失控之前的放热速率,抑制电池内部进一步的恶化。

3.2 热滥用

通常电池允许工作的温度范围在-30~55 ℃[27],但在使用中外部环境、内短路、电池内部副反应带来的热会使电池内的温度异常升高。如果热量不能及时散发,或者散热速率小于产热速率,热量就会聚集引发电池内局部温度异常。当温度达到电池内部各组成材料的熔点和分解温度时,就会引起一系列的链式放热反应触发热失控,特别是由机械滥用造成的“硬”短路。一般当电池内部温度升高到80~130 ℃时,负极表面的SEI 钝化膜开始分解放热[28],并在120 ℃左右出现放热峰值[29];如果电池温度继续上升到130~135 ℃[30],PE 隔膜的阻抗增大2 个数量级,根据隔膜阻抗与温度成函数关系,表明PE 开始吸热收缩闭孔[14],当温度升高到165 ℃时,PP 隔膜的阻抗增大1 个数量级,说明PP 开始收缩闭孔[3],在130~165 ℃范围内,PP/PE/PP 的阻抗开始增大2~3 个数量级[31],并在165 ℃处达到最大值,说明此时隔膜闭孔变成无孔隔膜,典型的聚合物隔膜热特性如图2 所示。当温度进一步升高隔膜就会熔解,瞬间引发大面积内短路触发剧烈链式放热反应,电压降为零,电池发生热失控。

图2 聚合物隔膜的热特性[31]

因此,隔膜良好的热关闭性可以保证当电池出现过热时,隔膜的熔解发生在电池正负极材料分解之后,避免大面积内短路发生[32],一定程度减缓热失控的速率,给驾驶和乘坐人员足够的逃生时间,但隔膜的热关闭不能阻止热失控的发生。今后可以从改进工艺与开发新型材料两方面提高隔膜的热特性,保证电池的安全性。

3.3 过充

过充是常见的一种电滥用行为,一般由充电系统故障、电池不一致性导致,E.P.Roth 等[30]分别对具有热关闭功能的Celgard 三层 PP/ PE/ PP 隔膜和不具有热关闭功能SEPARION® (Degussa)单层PRT 隔膜进行过充实验,认为聚合物隔膜的热关闭性能虽然在热滥用中对电池安全具有一定的保护作用,但具有热关闭性能的隔膜不耐过充,他发现持续升高的电压会使热关闭Celgard 隔膜阻抗降低最终被击穿,导致内短路发生;另外,如果将隔膜的充电电压上限限制在20 V,当电压达到20 V 后,继续以200 mA 的电流过充,电池内部因隔膜闭孔温度有个缓慢的下降,但已开始“软”短路,继续过充30 min 后,“软”短路就发展成“硬”短路,瞬间发生热失控。而不具备热关闭的Degussa 隔膜因为PET 基的热特性,温度在220 ℃时才开始变软。具有热关闭功能的隔膜过充到170%SOC时就发生热失控,而不具有热关闭性能的PET基隔膜过充至300%SOC时电池才发生热失控。此外,过充会使正极脱出多余的锂离子,在负极表面形成锂金属镀层出现析锂,一般通过放电电压平台和低库仑效率表征电池析锂,析出锂金属会以枝晶或者以渗透的方式刺穿隔膜,导致隔膜失效将正负极连接起来造成内短路[33]。

4 防范措施

4.1 改进材料

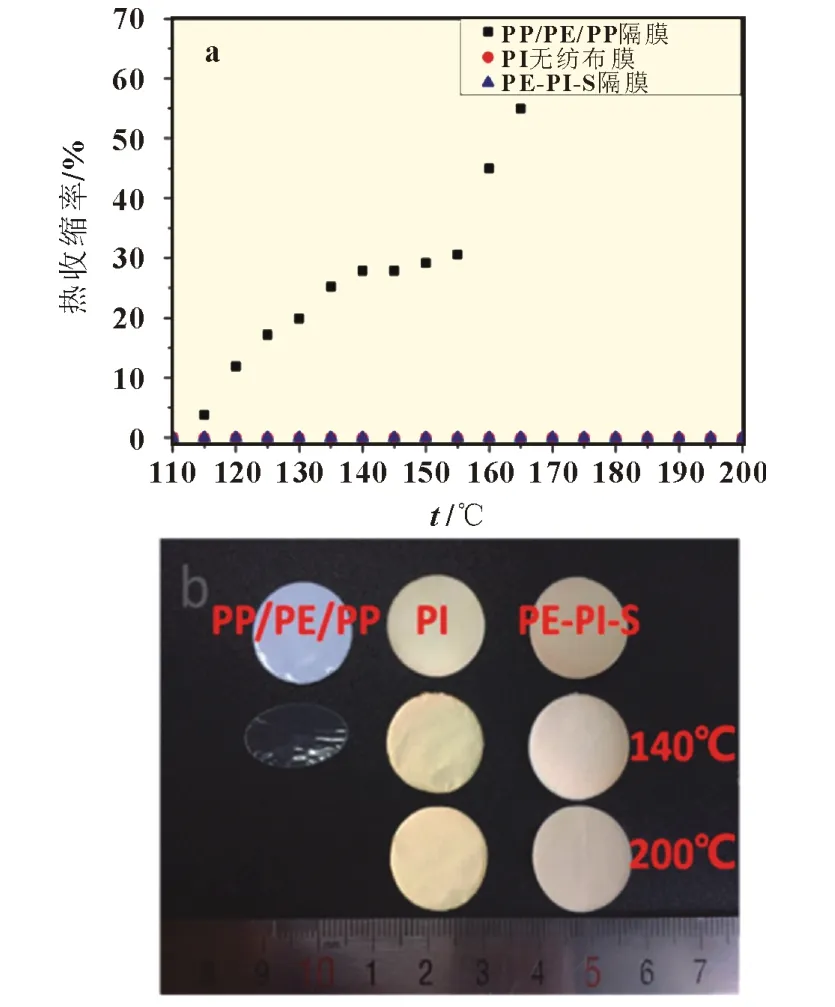

虽然聚烯烃隔膜具有热关闭功能,但由于其热关闭温度较低,不能长时间保证电池的安全。聚酰亚胺(PI)无纺布以其优异的热稳定性、优异的机械性能、低热膨胀系数、高溶剂惰性和高耐辐射性而闻名,可作为隔膜基体或涂层材料[34]。W.Jiang 等[35]利用PI 这一优点,开发了一种纳米纤维聚酰胺锂离子电池隔膜,该隔膜在150 ℃时都没有发生热关闭,并具有与PP 相当的机械性能。但PI 没有热关闭的功能,C.Shi等[36]利用PE 的热关闭性与PI 的耐高温完整性,设计了一款PE/PI/S 复合层隔膜,结果表明该隔膜在200 ℃时仍能保持完整的机械完整性并且没有颜色变化,如图3 所示。此外,Y.Liu 等[37]利用SiC 纤维的柔性,在SiC 基上涂覆无机物Al2O3,制备了一种柔性的无机A@S 隔膜,与Celgard PP 隔膜热特性相比较,A@S 隔膜在800 ℃仍具有良好的热特性。可见,聚合物与无纺布复合多层设计,以及无机柔性材料的应用,可以显著提高隔膜的热收缩以及崩塌温度,期待这类隔膜的应用以及进一步的研究成果,值得一提的是,设计多层隔膜时需要考虑隔膜的均一性,防止热关闭时出现局部内短路[32]。

图3 PE/PI/S隔膜与PP/PE/PP的热特性比较[36]

4.2 隔膜涂层技术

为了提高隔膜的收缩闭孔和熔融温度,除了开发新的替代和改进材料,目前更多的研究工作集中在隔膜表面涂覆技术,利用一些功能材料的耐高温以及亲水等特性,如无机氧化物Al2O3、SiO2,用粘结剂(如PVDF)将其制作成凝胶涂覆在隔膜一侧表面,使其在高温时仍能够具有机械完整性,同时还具备热关闭功能,目前在车用动力电池上已经得到广泛应用。Y.S.Chung 等[38]发现在PE 表面涂覆二甘醇二甲基丙烯酸酯(DEGDMA),会使PE 的熔解温度从135 ℃提升到142~155 ℃;J.Lee 等[39]在PI 隔膜表面涂覆无机物Al2O3,发现隔膜的熔解温度可以提高到500 ℃;P.Yang等[40]利用SiO2研制了一种功能型陶瓷涂覆隔膜,可以提升隔膜的热收缩性,防止电池在高温下的内短路,提高电池的安全性;W.Shin和D.Kim[41]研究了一种含有锂离子的SiO2涂覆隔膜,发现SiO2涂覆隔膜具有好的热特性和机械强度,同时该隔膜与电解液具有很好的浸润性;尽管涂层技术对隔膜热稳定性有显著的提高,使隔膜的崩塌温度提高到200~260 ℃,但热关闭是一种不可逆的自毁行为。因此,利用先进技术开发新的智能自激发可逆热关闭隔膜材料,是值得研究者关注的焦点。

4.3 正温度系数(PTC)设计

为了实现隔膜可逆的热关闭功能,根据隔膜阻抗与温度的正比例函数关系,利用具有超高电导率的聚合物高分子敏感功能材料,商用锂离子电池通常会设计一个正温度系数(PTC)装置。随着温度升高,聚合物开始膨胀增大阻抗(阻抗在2~3 数量级),限制电路中电流通过,最终切断电路,当电池的温度下降后电路恢复,但装在外电路的PTC 无法准确根据电池的内部实际温度限制电流[42]。为了更真实地响应电池内部温度增加阻抗及时切断电路,吉维肖[43]在锂离子电池隔膜表面设计PTC 聚合物,将乙烯-醋酸乙酸共聚物(EVA,其熔解温度为90 ℃)微球涂覆在PP 隔膜表面,当温度高于90 ℃时,EVA 微球开始融化、塌陷,并在隔膜表面形成致密的聚合物绝缘膜,中断两电极之间的离子传输,实现自激发关闭电池电化学反应保护电池,这部分研究为电池隔膜智能化提供了可能性,但还需要进一步的深入研究和改进才能得以应用。

5 结束语

(1)隔膜的失效主要体现在机械完整性失效与热特性失效,现有商用隔膜的机械强度对于交通事故中的刚性碰撞变形等滥用显得很脆弱,闭孔熔解温度低、热稳定性差,在保证电池基本性能要求的前提下,应积极开发新的耐高温和高强度的隔膜,以及设计保护电池防碰撞的安全装置。

(2)纳米PI 材料与无机隔膜的开发,以及隔膜陶瓷涂覆技术的应用与发展,为实现隔膜高机械特性与热稳定提供了可能性。考虑成本、工艺水平、环境保护以及无机隔膜的柔性等问题,多孔PI 隔膜优越的热稳定性、润湿性以及改善负极充放电特性,在未来的电池系统中有望取代传统的PE 分离器;PTC 设计技术实现隔膜可逆的热关闭行为,但需要更为精密的传感器植入电池内部,并且不影响电池的正常工作。

(3)理想的隔膜对电池的能量密度、功率密度、循环寿命和安全性至关重要,要保证电池的安全性,需要从隔膜的基本特性、功能要求、失效机理以及滥用方式等多方面对其进行深入的理解,同时结合其他先进技术积极开发新的智能隔膜替代材料与失效检测手段,来解决目前隔膜面临机械特性失效和热特性失效的问题,进而提高电池的安全性。如果能够解决无机隔膜柔性不足的问题,该隔膜也具有不错的应用前景。