大容量蓄电池测试仪的开发研究

贾后康,段琰璞,倪 爽

(国核示范电站有限责任公司,山东威海 264300)

以AP1000 为代表的第三代核电机组,设计了很多大容量的铅酸蓄电池组,每组蓄电池的端电压为220~250 V,容量3 300~4 600 Ah 不等。机组在严重事故情况下,不需要任何外电源,紧靠机组自身蓄电池组能量为必要设备供电,实现安全稳定的停机,因此蓄电池组在第三代核电技术中显得特别重要。在机组调试期,需要对蓄电池组进行一系列现场试验,以确保满足设计标准。其中有一项性能试验要求:在机组丧失外电源的情况下,绘制所有设备每分钟的最大电流,形成24 h/72 h 的电流曲线,通过蓄电池测试仪按照电流曲线对电池组进行放电,放电电流最高达1 500 A。目前国内暂无如此大功率的测试仪器,本文从大功率蓄电池测试仪的工作特点进行研究,探索开发途径。

1 开发方向

大功率蓄电池测试仪主要解决的技术问题如下:

(1)将目前国产测试装置的放电电流由700 A 左右提高至1 500 A,优化目前国产测试装置的智能可编程设计,以满足24 h/72 h 的电流曲线。

(2)针对蓄电池组安装地点,对大型测试装置进行模块化设计(分体可自由组合),以满足设备运输要求,以及不同的负荷曲线(200~1 500 A)使用需求。

本测试仪主要由可编程模块化直流放电装置、蓄电池在线监视系统两部分组成。

(1)可编程直流放电装置[1]:由3 台额定电流500 A 的模块化放电装置组成,3 台模块可独立输出也可并机输出,并机输出时最大带载电流为:1 500 A@DC 285 V。

(2)蓄电池在线监视系统:可实现256 节蓄电池电压参数的采集。

2 可编程直流放电装置控制设计

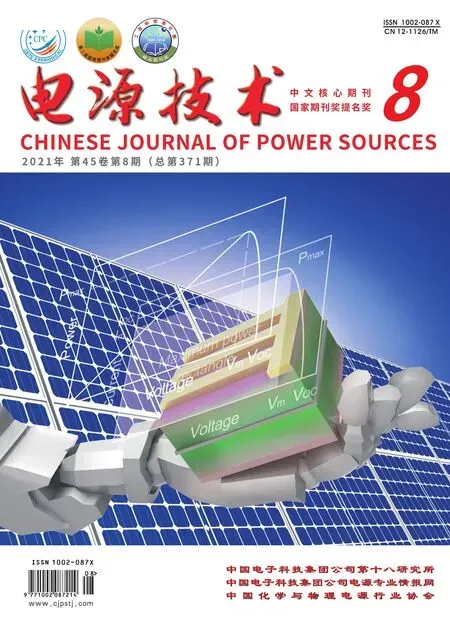

可编程直流放电装置主要由控制箱、电阻箱、操作PC 组成,其中控制箱包括电信号采集回路和CPU 控制板组,电阻箱包括PLC 控制板、电阻阵列和电气保护[2],各器件的关联如图1 所示。

图1 单个放电装置示意图

放电装置主要用于蓄电池容量测试。测试过程中,蓄电池接在放电装置的输入端,通过设备内部的电信号采样回路实时采集蓄电池当前的电压并反馈至CPU 控制板,通过软件设置相关参数和需要加载的电流并下发至CPU 控制板。CPU 控制板通过电压电流采样回路实时采集的当前蓄电池电压计算所需的电阻阻值,然后控制PLC 控制板吸合相应的继电器[3],实现电阻阵列中相应的电阻的投切,通过电阻阵列中相应电阻的串并联实现CPU 所需的电阻值。不断重复上述过程,实时跟进当前蓄电池电压进行电阻阻值的调整,满足电流加载的要求。同时保护电路会实时监测当前运行状况,当出现相应故障时根据保护控制策略做出相应的保护动作。控制供电回路实现整个系统的控制供电要求。

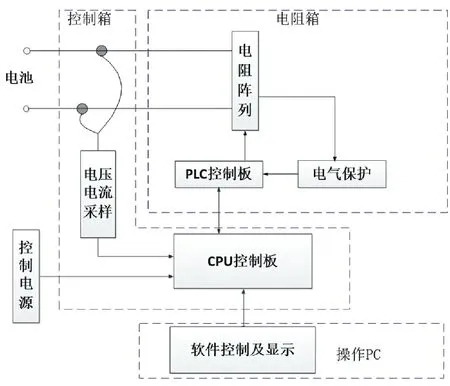

设备由3 套放电装置组成,每套放电装置最大带载电流500 A,3 套并机最大带载电流1 500 A,实物连接如图2 所示。

图2 放电装置测试系统连接示意图

3 控制功能要求

根据三代核电蓄电池组的设计,测试电装置应满足以下试验要求。

(1)每套模块化测试装置由多个放电模块组成,放电模块间回路连线采用额定电流不小于500 A 的快插,每个模块间采用簧片连接器连接,方便快速地实现设备间连线。

(2)测试装置配备便携式主控模块,采用便携式拉杆箱设计,便携箱上带有显示屏、鼠标、键盘、电压采集接口、电流采集接口、数据转存接口、放电控制接口等各种接口,并带有便于设备收放线的收纳盒,可存放电流传感器、电压采集线、通讯线线、电源线等必备配件。

(3)每套测试装置中的放电模块可单独使用,也可并机使用,采用主从控制模式,保证在设备中任意模块出现故障不影响测试的整个加载过程。

(4)接入电压范围190~285 V(DC),电流设定/加载范围1~1 500 A。设备满足190~285 V(DC)电压范围内,电流均可实现1~1 500 A 调节,250 V(DC)时,电流最大可达到1 500 A,200 V(DC)以下电流根据实际电压逐步递减。

(5)具备蓄电池带载工况模拟功能,可实现蓄电池带载直流负荷电流工况的模拟功能。

(6)测试装置具备蓄电池充电工况的模拟功能,可满足充电器带载工况模拟,实现充电机带载功能测试,满足充电机相关指标测试功能。

(7)具备充电机测试时充电机恒压、恒流、恒阻的测试运行模式[4],实现充电机测试。

(8)控制电流上升时间不大于2 s。

(9)具备蓄电池容量测试功能,可实现蓄电池带载容量测试。

(10)具备蓄电池工况模拟功能,不会因测试装置调整影响充电机输出。

(11)设备具备编程分段加载功能,可通过上位机软件编辑程序,设备根据加载程序自动执行,可实现不小于40 个加载档位的编辑功能,每个加载工步加载时间不小于20 s,可对加载电流、加载时间等参数进行设定。

(12)带有加载过程中数据显示功能,显示方式采用上位机软件显示,可显示启动时间、加载波段运行状态、加载运行状态、加载时间、加载电流(电压、功率)等参数。

(13)电阻箱功耗元件采用高效能合金材料,符合UL 安全规格,放电时不产生红热现象,出风口温度控制小于80 ℃(1 m处)。

(14)开机自检功能:开机自动检测设备工作状态是否正常,保证测试过程安全性。

(15)能直观显示,具备电源、加载、故障指示功能。

(16)具备安全警报功能及自动保护功能,控制回路过欠压保护、过温、过欠压、短路、过载、软件保护等。

(17)带有电压、电流校准功能,可保证长时间加载电压电流精度。

(18)带有外控接口,可配合其他设备实现停机控制功能。

(19)带有数据存储功能,并可设置存储间隔时间,间隔时间可调,可实现实时数据存储,具备离线存储测试的要求。

(20)数据测试完成后,具备自动分析功能,测试完成后可生成的参数记录通过表格Excel、曲线图片等文档形式输出形成测试报告,直观展现整个加载过程。

4 可编程测试装置布局与组合设计

4.1 机箱外观设计

装置采用模块化设计,每个模块箱体整体不带脚轮外形尺寸600 mm (W)×500 mm (D)×450 mm (H) (以实际尺寸为准),箱体带有方便搬运的把手和脚轮;装置安装柜体采用高强度铝型材,厚度2~4 mm,每个模块总质量控制在60 kg左右。

机箱结构如图3 所示,整体承重采用高强度铝材,整体散热方式采用前进风,后出风样式,机箱两侧各带有2 个搬运的把手。顶部带有四个定位销和脚轮的定位孔,顶部带有两个导向槽,方便设备定位和移动。从机顶部带有快插连接器,实现主从机之间通讯、系统供电、主回路等的要求。

图3 机箱结构平面视图

4.2 快插连接器设计

电阻箱之间控制、供电、主回路均采用快插连接器连接(图4),其中主回路连接采用载流量不小于600 A 的连接器连接,连接器间连接电阻小于100 mΩ,连接器可以实现自闭锁并固定,拔插次数>100 000 次,具备低温升、长寿命等特点。与电阻箱功耗元件连接采用连接铜排转接后,根据不同的档位采用铜芯聚氯乙烯绝缘软电缆连接,电缆适用于交流额定450 V/750 V 及以下或直流1 kV 以下电气设备间连接,执行标准满足GB5023-1997、JB8734.2-1998、Q/JBRE37-2001 使用特性:电缆的额定电压(相电压/线电压)为450 V/750 V 的相关规定。

图4 快插连接器

5 蓄电池在线监视系统

一般核电厂用核级蓄电池组均有独立的蓄电池在线监视系统,因机组调试工期原因,独立的蓄电池在线监视系统无法按期投用,因此为完成蓄电池组容量试验,必须使用外部的蓄电池在线监视系统。

5.1 功能设计

(1)单体监控模块供电不从单体蓄电池处取电,统一由主控模块供电。避免因从蓄电池取电对蓄电池造成伤害。

(2)采用交流放电法+交流注入法两种原理进行蓄电池在线内阻测试,保证在纹波很强的环境下仍然可以准确测试出蓄电池的内阻。

(3)支持单体模块自动编号功能,在现场安装时无需区分模块编号,直接安装上去后,系统自动进行编号,可大大节省现场安装工作量,同时也便于后期维护更换。

(4)模块化设计,除了单体监控采用一拖一方式,组端电压电流也是采用模块化,便于后期维护更换。

(5)全面的蓄电池参数监控[5]:单体电压、内阻、极柱温度、组端电压、电流、纹波电压、纹波电流等。

(6)高精度设计,所有的监控参数精度满足行业标准要求。

(7)通过TCP/IP 网络,后台分析管理软件能够采集并存储大量的站点数据。存储的数据包括:站点信息(含地点信息、主控信息和电池组信息)、告警信息、内阻数据、放电数据、充电数据。

(8)支持蓄电池组充放电测试记录功能:只要蓄电池组对外放电,能自动记录整个放电过程和充电过程,自动将测试数据保存在主控模块上。可通过网络远程获取主控模块上的放电数据,在专用的测试数据解析软件上进行分析查看并记录。

(9)自动分析和判断各个站点蓄电池组的隐患程度并及时发出警报信息,同时将报警事件备案存储,以备查询和导出。

(10)对上传的各个站点蓄电池组数据的综合分析处理,自动显示和分析各组蓄电池组的运行参数,自动绘出放电数据曲线等各种图表。

(11)系统数据支持Word、Excel、PDF 等格式导出,数据以多种形式展示,包括表格、曲线、柱状图等;支持各种定制化功能开发,如专业化报表等。

5.2 安装设计

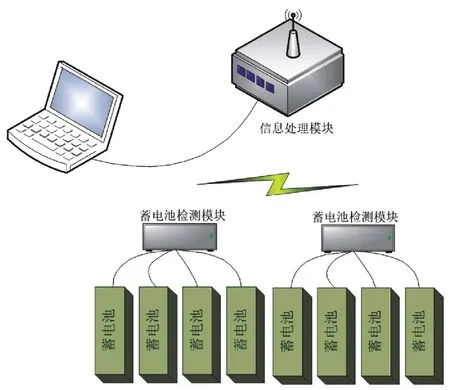

在线监控采用图5 所示的分布式在线监控方案,在每4节蓄电池上安装一个检测模块,通过无线网将数据传输到信息处理模块,然后通过RJ45 或RS485 接口将数据传输到控制PC 端,利用软件实现数据查阅。

图5 监视系统安装示意图

6 结束语

本测试仪能完成第三代核电机组大容量蓄电池试验,具备可编程能力和自动化水平,整个过程不需要人员干预,测试精度高,可根据测试负荷随意组合,摆脱了场地限制。可广泛用于各代核电机组的蓄电池的测试、维护,也可用于通信行业的蓄电池测试,具有较高的应用价值和较好的市场前景。