低速电动车用锂离子电池热失控风险监测研究

宋亚娟,沈 杰,徐 震,强力威,张满琴

(国家动力及储能电池产品质量监督检验中心,浙江长兴 313100)

低速电动车具有车型小、性价比高、便捷灵活、适合短途代步和运输的特点,近年来发展迅速。而与传统铅酸蓄电池相比,锂离子电池因其能量密度高、循环寿命长、体积小、质量轻、无污染等优点,被广泛应用于低速电动车领域。

低速电动车用锂离子电池的高性能要求和快速发展,对电池的安全性提出了很大的挑战。锂离子电池使用不当,或产品质量有缺陷,可导致电池寿命严重衰减,甚至出现漏液、着火、爆炸等热失控安全问题[1-2]。锂电池的热失控过程类似“链式反应”:内部短路、外部加热,或电池自身在大电流下的发热,使电池内部温度上升,引发材料的放热反应,导致温度进一步上升,由此引发新的放热反应,将电池温度继续推高,热量不断地积累,最终引发剧烈的放热反应,引发热失控风险事故[3]。

为促进锂离子电池在低速电动车领域的安全运行,本实验室对易造成低速电动车用锂离子电池热失控的温度、充电电流、放电电流、电池荷电状态(SOC)等因素进行试验研究,得出影响电池安全的主次因素及其相互关系,进而对低速电动车用户如何养成更加安全的使用习惯,以及锂离子电池生产厂家在生产过程中如何提高电池的抗滥用能力提出合理化建议和技术支撑。

1 试验

1.1 样品来源

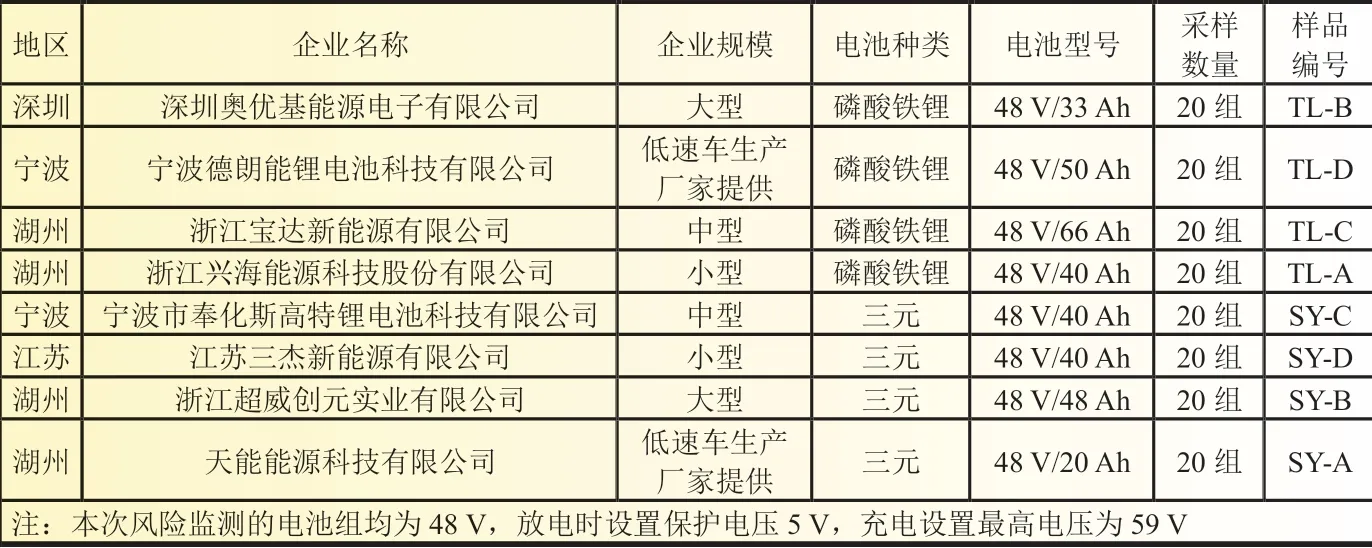

本次风险监测主要是针对生产领域的样品,为确保采样结果的真实性和代表性,本实验室采取购买的方式直接在生产企业成品仓库进行随机采样。根据锂离子电池正极材料的不同,将电池分为磷酸铁锂电池和三元电池两种类型;根据生产企业规模的不同,分别从大型、中型、小型企业以及低速电动车生产厂家共计8 家单位中各抽取1 个批次20 组电池进行试验,详见表1。

表1 样品来源

1.2 试验项目

目前关于低速电动车用锂离子电池方面尚缺失国家或行业检测标准。本次风险监测主要从引发锂电池热失控的电诱因和热诱因入手,参考QB/T 2947.3-2008《电动自行车用蓄电池及充电器 第3 部分:锂离子电池及充电器》、GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》等相关锂电池检测标准设置检测项目,采用三因素三水平正交分析方法,对8 家电池厂家各20 组电池分别进行以下项目检测,详见表2。

表2 电池厂家样品编号及其检测项目

1.3 试验结果

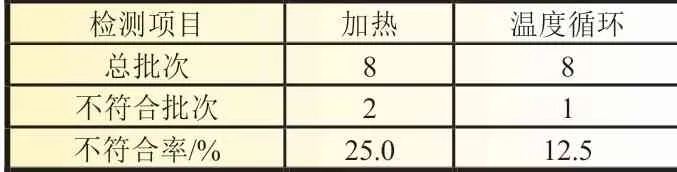

1.3.1 加热和温度循环试验结果

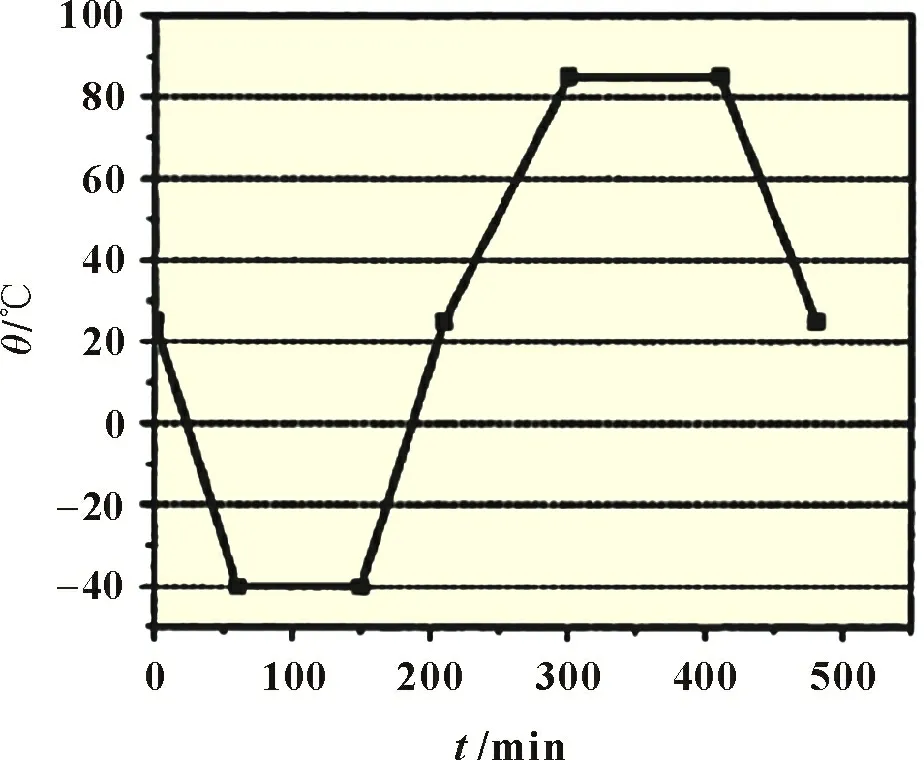

本次加热试验项目参照GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》6.3.6 进行检测:对于锂离子蓄电池,温度箱按照5 ℃/min 的速率由室温升至(130±2) ℃,并保持此温度30 min 后停止加热,观察1 h,要求锂电池不泄露、不起火、不爆炸。温度循环试验项目参照GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》6.3.10 进行检测:将锂电池放入温度箱中,温度箱温度按照表3 和图1进行调节,循环5 次,要求锂电池不泄露、不起火、不爆炸。其加热和温度循环试验结果详见表4。

表3 温度循环试验一个循环的温度和时间

图1 温度循环试验示意图

表4 加热和温度循环试验结果

1.3.2 正交试验结果

此次正交试验采用温度记录仪,实时监测和记录电池在各个试验过程中前后左右四个面的温度分布以及变化情况。然后通过汇总和计算得出平均最高温度、平均最大温差和温度综合变化指标。并以温度综合变化指标作为正交分析的依据,得出温度、荷电状态、电流大小这几种主要因素对电池热失控的影响,详见表5。

表5 正交试验结果

通过以上试验,可知环境温度是三元锂离子电池和磷酸铁锂电池引发热失控的重要因素。在充电时,电池在常温(20 ℃)时最为安全,温度过高或者过低都容易引起电池的热失控;电池放电时,温度越高引起电池热失控的可能性就越大。三元锂离子电池在大电流充电和过放电的情况下热失控风险较大,磷酸铁锂在过放电时热失控风险也不容忽视。

2 热失控风险原因分析及应对措施

防止热失控需要从使用和生产两个方面共同解决:一方面,与电池用户的安全意识和正确使用有关;另一方面,开展企业合作,通过采取生产工艺优化、生产环境控制、SEI 膜形成等措施,提高电池本身的抗滥用性能。本文就此问题提出以下几方面建议,供企业参考。

(1)提高正负极活性材料物化结构的稳定性

正负极活性材料的物化结构性质对锂离子的嵌入和脱出有决定性的影响,从而影响锂电池热失控发生的风险。正负极活性材料的结构是主要的影响因素,使用不容易脱出的活性材料充放电循环时,活性材料的结构变化较大,而且这种微小变化多数是不可逆的。正负极材料在充放电过程中的结构稳定性是防止锂电池热失控风险的重要因素。

(2)改善正负极活性材料的粒度分布及大小

活性材料的粒度对其安全性影响很大。活性材料的粒度分布越宽,其安全性能就越差,因为当粒度分布较宽时,其孔隙度差,从而影响其对电解液的毛细管作用而使阻抗表现较大,当充电到极限电位时,大颗粒表面的锂离子会过度脱嵌而破坏其层状结构,不利于锂电池的安全性能,在平时充放电过程中或是在极端使用环境下,造成锂电池热失控风险的加剧[4]。

(3)改善层状结构的取向性及厚度

具有高度取向性和高度层状有序结构且层状结构较厚的材料,因锂离子插入的方向性强,使其大电流、极端温度下充放电循环时性能不佳。而对于一些具有无序性层状结构(混层结构)或层结构较薄的材料,由于其锂离子脱嵌速率快,且锂脱嵌引起的体积变化较小,对锂离子电池单体和整体模块组带来的结构性变形也小,因而其充放循环过程中带来的热失控风险减小。

(4)提高电极涂层粘结强度

正负极涂层的粘结强度足够高时,可防止锂电池使用过程中正负极尤其是负极的粉化脱落或涂层因过度膨胀收缩而剥离基片,增加锂电池热失控风险;反之,如果粘结强度达不到要求,则随锂电池循环次数的增加,因涂层剥离程度加重而使电池内阻抗不断增大,导致锂电池循环容量下降加剧及热失控风险加剧。

(5)优化胶粘剂的材料选择和物料纯度保护

目前常用的粘合剂为水溶性有机氟粘合剂(PVDF、PTFE等),其粘结强度受物理化学性能参数如分子量、热稳定性、热收缩率、电阻率、熔融及软化温度以及在溶剂中的溶胀饱合度、化学稳定性等的影响;此外,提高正极和负极用粘结剂及溶剂的纯度,避免因杂质存在而使电极中的粘结剂氧化和老化,可有效降低锂电池使用过程中的热失控风险。

(6)优化涂膜及辊压工艺条件

涂膜后要确保在锂电池充放电过程中不掉粉,不溶胀脱粉,成膜结构不会被破坏等。通过优化正负极活性材料及胶粘剂工艺条件,提高正负极板的厚度均匀性和结构稳定性,减少因极片厚度不均导致局部短路而增加热失控的风险。

(7)优化电解液的组成

优化电解液的组成可以改善电极的界面化学状况,优化电极界面SEI 膜的组成及其他物理化学特征,增加电极可逆容量,延长循环寿命,减小内阻,提高电解液的电导率,进而提高电极的高倍率充放电性能,降低热失控风险。

(8)改善负极材料的表面结构

由于碳负极材料的表面结构直接影响其表面SEI 膜的形成质量,SEI 膜的厚度、致密性、构成等直接影响电池的首次不可逆容量损失大小和电池的循环性能,因而改善负极材料的表面结构有利于提高电池的循环稳定性,降低电池热失控风险。

(9)提高电池过充-过放-短路保护电路板的使用寿命和敏感性

过充电是指电池经一定充电过程充满电后再继续充电的行为。过充电会导致正极材料结构变化容量损失,分解放氧与电解液剧烈氧化反应进而燃烧爆炸。过放电是指电池正常放电至截止电压后,继续放电。由于负极中需要保持一定的锂离子才能保持结构的稳定,过放使更多的锂离子迁出,破坏了负极的稳定结构,造成负极损坏,电池性能下降,寿命降低。电池短路,是指由于某种原因,致使电池的正负极在电阻非常小的情况下相互连接的非正常通路。电池短路会造成电池瞬时电流过大,产生大量热量,造成电池寿命严重受损,甚至燃烧爆炸。

为了防止锂电池过充、过放及短路风险,在锂电池的充放电电路中设置保护电路板能够改善这个问题。因此优化锂电池保护电路机制,使其长时间使用后功能不退化,提高保护电路的过充、过放、过流、过热敏感性,成为降低锂电池安全风险的关键。