应用应力检测技术检验起重机的承载能力

李 明 庞瀛洲 左志全 田 明 陆顺风

江苏省特种设备安全监督检验研究院张家港分院 张家港 215600

0 引言

桥式起重机最主要的承载金属结构是主梁,为保障起重机使用安全寿命,按照国家标准要求[1]主梁在理论设计过程中一般都留有足够的安全余量。对于一台确定额定起重量和确定主梁截面尺寸的起重机而言,通过简化的受力模型进行校核计算和仿真分析[2-6]主梁危险截面(跨中、1/4 截面处、主梁端部变截面处等),其危险截面的应力数据一般远低于设计标准的许用应力,故从理论上说起重机主梁的强度足够。然而,在实际检验过程中发现对于整机工作级别高(A7 或A8)、使用工作频繁(24 h 运作)、起吊重载(工作载荷达额载重量80%)的起重机,在投入使用一段时间后,起重机主梁上盖板与腹板相交处容易出现沿跨度方向的裂纹,且裂纹基本呈现均匀分布。

对于起重机主梁强度的检验,按TSG Q7016-2016《起重机械安装改造重大维修监督检验规则》可通过测量额载试验时主梁的下挠度以及观察主梁在1.25倍静载实验时塑性变形和裂纹状况。在现今成熟的起重机设计体系和制造工艺体系下,上述2 项的检验结果都能满足检规要求,为进一步验证起重机主梁的承载能力需要引入其他检验手段。大量的测试实验和文章资料[7-12]显示采用应变测量技术可有效检测起重机危险截面应力值,故本文重点讲述将应力检测技术手段引入大型冶金起重机检验的方法。

1 应力测量实际应用

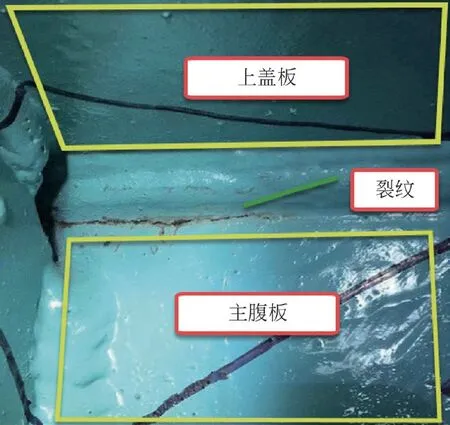

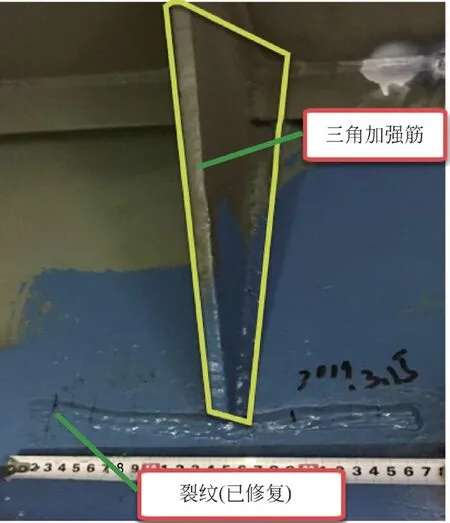

在进行特种设备检验工作中,某铸钢车间有一台吊运熔融钢水的起重机主梁出现多处裂纹,该起重机设备型号为LY300/50-28A7,主钩额定起重量为300 t,副钩额定起重量为50 t,起重机跨度为28 m,整机工作级别为A7。在作业过程中,该起重机吊运满包熔融钢水质量约为260 t,约占额定起重量的87%,吊运空钢水炉时质重约为100 t,该起重机24 h 运作。除吊运上述日常工作载荷外,在转运冶炼炉时,该起重机吊重将达到额载,频率约为2 次/月。该起重机为2006 年生产制造,主梁为偏轨箱形梁结构,主腹板与上盖板采用K形坡口两边角焊缝连接,由于该起重机制造年份较早,故主腹板与上盖板的连接结构未采用如今标准推荐的T形钢连接。在检验过程中发现该起重机主梁主腹板与上盖变连接的角焊缝周边出现裂纹,且主腹板与上盖板之间的三角加强筋下侧也出现裂纹,2 条裂纹方向都为纵向(跨度方向)水平,在主梁主要吊载运行区域内均匀分布。现场裂纹下图1、图2 所示。

图1 主腹板与上盖角焊缝裂纹

图2 三角加强筋下部裂纹

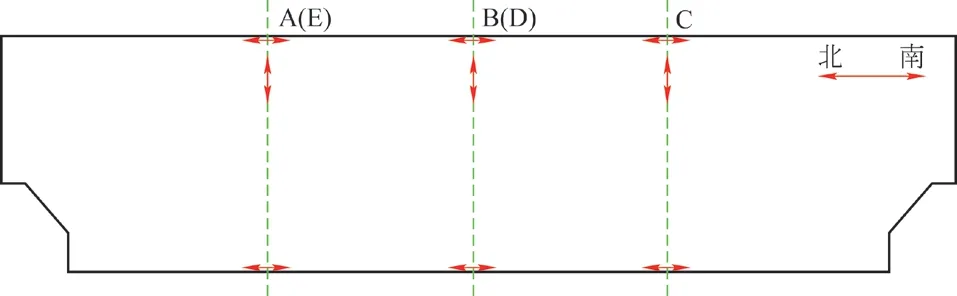

在该起重机出现上述安全隐患后,即由具有资质的修理单位进行修理,并向检验机构申报了重大修理监督检验。在该起重机完成修理后,检验机构按照TSG Q7016—2016 要求测量该起重机主梁在吊运额载时的挠度,挠度数据满足检规要求,由此可推断主梁整体刚度满足要求。为进一步验证主梁修复后的承载能力,检验机构决定对该主梁日常吊载区域危险截面进行应力检测。如图3 所示,截面B 为主梁跨中,截面A 与截面C 为日常吊运载荷的装卸工位,非电气侧主梁测量A、B、C 截面,电气侧主梁测量D、E 截面,其中截面A 与截面E、截面B 与截面D 近似位于相同位置。

图3 主梁应力测量点布置示意图

应力测量试吊载荷分别为100 t 和290 t,在正式采集数据前已确定各测量通道连接有效性,并将采集数据清零,数据采集系统记录起升小车吊运试吊载荷后在主梁南北巡回运行2 周并放下试吊载荷整个过程的应变数据。通过对记录数据进行分析处理,各测量通道在整个测量过程中应变最大值如表1 所示。其中,应力=应变×弹性模量,弹性模量为206 GPa,A2、B2、C2、E1、D1为测量垂直轮压应力,A1、B1、C1、D3、E3为测量危险截面载荷弯矩压应力,A3、B3、C3为测量危险截面载荷弯矩拉应力。

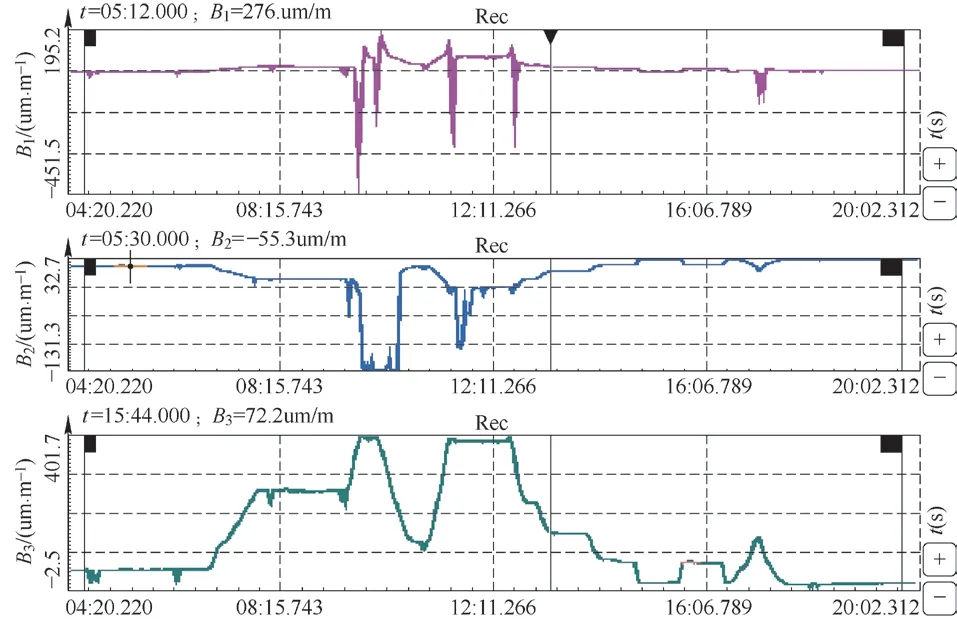

由表1 数据可以看出,在吊运290 t 载荷时,非电气侧主梁跨中将产生最大1 313 微应变,即受到270.3 MPa 压应力,该主梁材料为Q345C,按照GB/T 3811—2008《起重机设计规范》中要求额载许用应力[σ]=345/1.48 =233 MPa,则该主梁局部不能满足设计强度要求。跨中截面B 的3 条应变曲线如图4 所示,当起升小车车轮行驶到截面B 正上方时,轮压曲线B2、载荷弯矩压应力曲线B1和载荷弯矩拉应力同时增大,3 条曲线变化一致。当起升小车车轮越过截面B 时,轮压曲线B2迅速回零,故上述采集数据正确有效。

图4 跨中截面三通道应变曲线(290 t 试吊载荷部分应变曲线)

表1 100 t和290 t测试载荷应变数据表

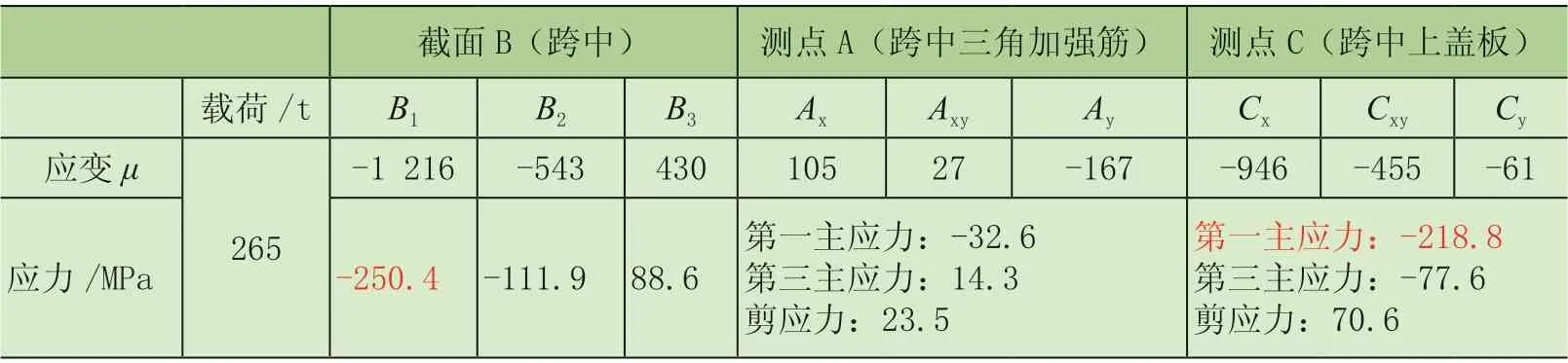

在获得上述测量结果后,检验机构立刻将该起重机跨中强度不足的状况告知使用单位,随后即由有资质的修理单位进行二次修理加固。基于第一次应力测量结果,检验机构在加固修复后重点对非电气主梁跨中区域进行应力测量,应力测量点布置如图5 所示。测量点A 位于跨中三角加强筋上,测量点C 位于跨中上盖板上,测量点A 与测量点C 采用应变花,测量点A、B、C 位于同截面上(为表述便捷,图中A、B、C 绘制于不同位置)。在第二次修复加固完成后,用265 t 载荷进行试吊,试吊过程与第一次相同,第二次应力测量数据如表2 所示。

图5 第二次应力测量布置点说明图

由表2 可知,在试吊265 t 载荷时,主梁跨中轮压应力和跨中上盖板所受应力都很大,轮压应力B1甚至在试吊载荷未达到额载时其应力即已超过许用应力,而上盖板处的第一主应力则已接近许用应力,如加大试吊载荷并考虑实际使用过程中的冲击影响,则上盖板处最大主应力必然超过许用值。

表2 第二次加固修复后265 t载荷试吊各测量点应力数据表(非电气侧主梁)

2 测量数据分析

通过对比分析前后2 次数据,可以明显发现经过第二次修理加固后,主梁跨中的承载能力并未得到提高,反而有显著下降。通过理论和经验的推测分析,造成上述结果可能由以下因素综合导致:

1)现场对裂纹进行焊接修复,其焊接施工条件和焊接工艺不能达到制造主梁时的制造条件,且焊接后无去应力措施,导致现场施焊修补的焊缝存在较大焊接残余应力,影响局部结构承载力。

2)重载高频使用的起重机在使用过程中主要承载区域会产生宏观上难以察觉的变形,同时重复施焊加热加剧了局部几何尺寸的改变。在这些微小变形作用下,使起重机在受载后主梁重载区域实际受力状况偏离理论设计状态。这一点可从表2 中测量点A 的应力测量结果推测出,测量点A 位于跨中三角加强筋处,三角加强筋用于在主腹板和上盖板之间传递载荷力,而在实测过程中三角加强筋受力较小,而主腹板和上盖板则受很大应力,说明此时三角加强筋已失去原设计作用。

3)对于修复后焊缝,虽通过超声和表面渗透无损检验未发现内部和表面存在明显裂纹,但从材料组织结构看,后修补的焊缝与原金属之间存在组织不连续性,且新老金属组织的各项材料性能存有差异。

4)该起重机主梁上的裂纹为疲劳裂纹,在长期使用过程中主梁主要受力区域内的疲劳裂纹源生长扩展,部分扩展至表面可见裂纹,部分在主梁金属结构内形成内部缺陷,这些都削弱了主梁局部刚度。在载荷作用下,由于局部刚度下降使得此处变形量增大,反复大变形又进一步加剧了组织缺陷的形成和疲劳破坏的发展。对可见裂纹的修复,不能从根本上解决局部刚度下降的情况。

3 总结

通过前后两次应力检测,用实测数据证明了当重载高频使用的起重机出现疲劳裂纹后,对裂纹进行补焊加固的修复方法实用性和有效性不高。通过两次实测数据结果及充分的论证说明,及时、科学的更换主梁,可避免不必要的修复支出,为企业节约了经济成本。