纳米多晶强化K4169合金的组织和力学性能

李亚敏, 周生睿, 胡 伟

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

纳米晶体材料是由纳米尺度(1~100 nm)晶粒构成的多晶体,其性能不能根据传统粗晶材料的性能及相关机制来预测.纳米晶体材料性能的改变不仅是由晶粒尺寸量级的减小引起的,主要还是由纳米尺度特有的或在纳米尺度时特有现象引起的,如小尺寸效应、表面与界面效应、量子尺寸效应和量子隧道效应等.这些特殊的效应使得纳米材料呈现出许多奇异的物理、化学性质,比如极高的力学强度,优异的热学、光学、磁学和电学性质.纳米晶体材料具有十分宽广的应用前景和学术价值,成为材料科学领域的研究热点[1-3],被美国材料科学学会誉为“21世纪最有前途的材料”.

铸造K4169合金与美国的IN718合金化学成分基本相同,是以体心四方γ″相为主要强化相、面心立方γ′相为辅助强化相的沉淀强化型Ni-Cr-Fe基高温合金.合金在很宽的中低温度范围(-253~700 ℃)内具有较高的强度、塑性,优良的耐腐蚀性以及良好的焊接性能和铸造工艺性能[4-5],特别适合于铸造650 ℃以下工作的宇航发动机叶轮、导向环、扩压器、机匣以及其他结构件[6].用于航空发动机的某些部件如低压涡轮叶片和启动机整体叶盘的高温合金要求均匀的等轴细晶组织以改善低周疲劳性能及提高使用可靠性.但是,常规铸造方法所得到的铸件晶粒粗大且组织不均匀,导致材料的屈服强度和低周疲劳性能下降.近年来一些新的铸造技术可以达到非常细的晶粒并使组织均匀化[7-9],合金的性能也得到了相应的提高.当对合金进行大塑性变形时,合金的晶粒尺寸可以达到纳米级,此时合金的强度会大幅度提高,且可以在较低的温度下获得超塑性[10-14].但如果K4169合金的主要强化相为纳米多晶时,其组织和力学性能将如何变化尚不清楚.由于目前关于这方面的研究较少,因此本文将对纳米多晶强化的K4169合金组织和力学性能进行研究.

1 实验

实验合金采用分析纯金属粉(上海国药集团)作为原材料,合金名义成分见表1.按表1合金的名义成分用精度0.01 g的电子天平称取金属粉,用球磨机混合均匀并压制成块.在氩气保护下,利用非自耗钨电极在水冷铜坩埚中熔炼合金钮扣锭,每个钮扣锭重约70 g.为了使合金成分均匀,每个合金锭反复熔炼3次.合金标准热处理制度为1 100 ℃×1 h,空冷+950 ℃×1 h,空冷+720 ℃×8 h,以50 ℃/h的冷却速度降温至620 ℃×8 h,空冷.金相试样采用15 g CuSO4+50 mL H2O+3.5 mL H2SO4+50 mL HCl溶液腐蚀.采用X射线衍射分析合金的物相,合金的显微组织形貌采用ZEISSLSM800激光共聚焦光学显微镜和JSM-6700扫描电镜(SEM) 观察,晶内析出相形貌采用JEM-2010透射电镜(TEM)观察,并用能谱仪进行微区成分分析(扫描电子显微镜为EDAX,透射电镜为EDS).采用WDW-100D型万能力学试验机测定合金的力学性能,拉伸试样尺寸如图1所示,拉伸速率为0.2 mm/min,力学性能均取3次测量的平均值,拉伸断口形貌采用5600型钨灯丝扫描电镜观察.硬度在布洛维光学硬度计上测试,每次测量均用标准块进行对比测试,为防止加工硬化效应引起的误差,试样表面每个测试凹坑、试样边缘之间相距至少2mm,测量5次取平均值.

表1 实验合金的化学成分

图1 拉伸试样尺寸

2 结果与讨论

2.1 铸态K4169合金析出相

图2为铸态K4169合金X射线衍射图谱.从图2可以看出,铸态K4169合金的衍射峰值很低,X射线衍射图谱中还出现了多种亚稳相.K4169合金中这些亚稳相的出现表明合金在凝固过程中合金化不充分,这是水冷铜模快冷造成的.

图2 铸态K4169合金X射线衍射图Fig.2 X-ray diffraction patterns of as-cast K4169 alloys

图3为铸态K4169合金的组织形貌.从图3a可以看出,实验合金的铸态组织为树枝晶.铸造高温合金在凝固过程中都存在一个类似性质,即γ固溶体对较基体(Ni)原子半径大的Ti、Al、Mo、Nb等元素具有排斥作用.凝固时间越长,偏析程度越明显.被排斥的元素位于枝晶间,主要以碳化物、Laves相等形式存在.从图3b可以看出,铸态合金中的Laves相呈网状分布在枝晶间的偏析区上.能谱分析表明,偏析区中Ti、Mo、Nb元素含量比树枝晶上高.

图3 K4169合金铸态组织显微形貌Fig.3 Morphology of as-cast K4169 alloys

铸态合金晶内析出相形貌及衍射花样如图4所示.从图4可以看出,合金基体上有许多非常细小的颗粒和位错,衍射花样表明铸态K4169合金类似于非晶-纳米晶材料,这个实验结果也解释了铸态合金XRD衍射峰值太低的原因.

图4 铸态合金晶内析出相TEM形貌和衍射花样Fig.4 TEM images of precipitates in grains and diffraction patterns of as-cast K4169 alloys

2.2 标准热处理态K4169合金析出相

图5为标准热处理态K4169合金的X射线衍射图谱.从图5可以看出,实验合金经标准热处理后主要析出相为基体γ相、γ′和γ″强化相,衍射峰强度和宽度均有所增加.

图5 标准热处理态K4169合金X射线衍射图Fig.5 X-ray diffraction patterns of K4169 alloys after standard heat treatment

图6为实验合金标准热处理后晶界析出相的二次电子形貌图.从图6可以看出, 标准热处理后K4169合金中Laves相大部分都固溶于基体中,同时晶界上还析出了颗粒状和短层片状相,能谱分析短层片状相为σ相,颗粒状相为 δ 相.合金基体、Laves相和σ相能谱分析结果见表2.从表2可以看出,与合金基体相相比,Laves相中Nb、Mo、Ti含量很高,Ni含量相对较少;而σ相中Nb含量较多.

表2 标准热处理态合金析出相能谱分析结果

图6 标准热处理态K4169合金晶界析出相形貌

图7为标准热处理态合金晶内强化相γ′和γ″相析出形貌的TEM照片和衍射花样.从图7可以看出,合金中γ′和γ″相呈颗粒状析出,数量较多;与铸态合金相比,标准热处理后晶内析出相尺寸有所长大,但仍然很细小,衍射花样表明晶内析出相仍然为纳米多晶.采用透射电镜所带能谱仪对所选微区进行了能谱分析,结果见表3.从表3可以看出,与合金配比成分相比,Ni、Nb 、Al、Ti等元素偏聚于晶内析出相,Cr、Fe、Mo在晶内析出相中的含量则比合金配比成分要少,合金中主要元素含量在晶内微区的改变会影响γ′和γ″相的析出形貌.

图7 标准热处理态K4169合金γ′和γ″相TEM形貌和衍射花样Fig.7 TEM images of precipitates γ′ and γ″ and diffraction patterns of the standard heat-treated K4169 alloys

表3 标准热处理态实验合金晶内微区能谱分析

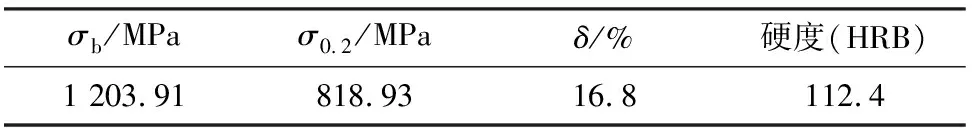

2.3 标准热处理态合金力学性能及断口

标准热处理态合金拉伸应力应变曲线如图8所示.从图8可以看出,合金在拉伸过程中经过直线的弹性变形阶段,产生屈服后至延性变形最终断裂.标准热处理态合金的力学性能见表4.从表4可以看出,合金经过标准热处理后强度、塑性和硬度均较高,这与合金中的析出相有关.由于合金中析出了较多的第二相,拉伸过程初始时合金发生弹性形变,第二相强化作用影响较大;拉伸至屈服形变后,影响合金断裂的因素除第二相外,阻碍合金断裂的主要因素是晶内的纳米颗粒强化相,由于纳米多晶的强化作用,合金的综合力学性能较好.

图8 标准热处理态合金拉伸应力应变曲线Fig.8 Tensile stress-strain curves of the standard heat-treated alloys

表4 标准热处理后合金的力学性能

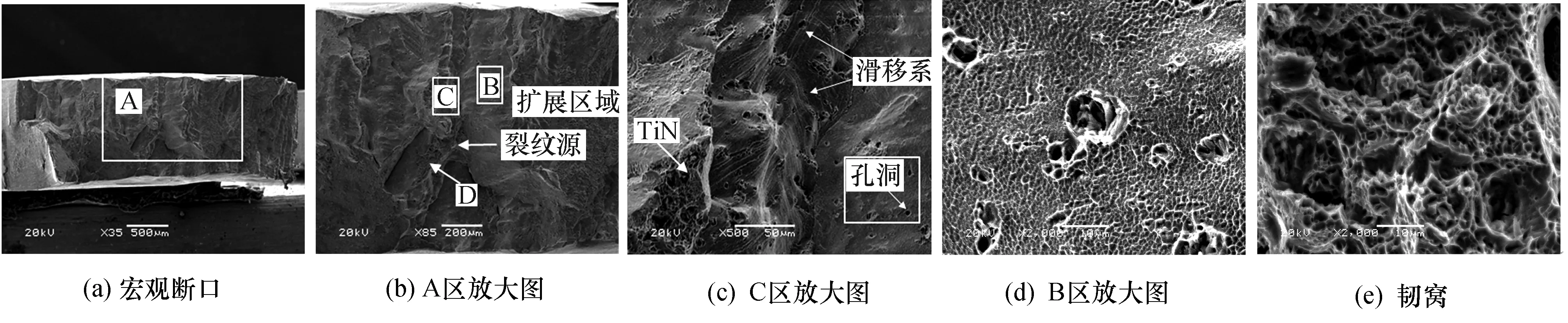

合金断口示意图如图9所示,试样断口处均出现颈缩,断口平面与试样拉伸主应力垂直平面约呈30°~45°角,该宏观特征符合韧性断裂机制.采用钨灯丝扫描电镜对试样的断口形貌进行观察分析,因试样断裂产生剪切角,为方便观察,将试样倾斜放置.试样的宏观断口形貌和裂纹如图10所示.从图10可以看出,试样沿贯穿于断面的撕裂棱或二次裂纹断开;或者从晶界起裂,先后形成滑移区和反光较强的光滑区域,然后裂纹沿撕裂棱进入晶粒内部形成裂纹扩展的韧窝区域.试样沿晶界多处同时起裂,裂纹向两边扩展并进入晶粒,在主拉伸应力作用下,引起晶粒严重变形,试样边沿收缩,产生颈缩.

图9 拉伸应力及断口示意图

图10 拉伸试样宏观断口及裂纹Fig.10 Macrofracture and the crack of the tensile specimen

试样断口局部特征有所差别,如图11所示.为了便于观察,将图11a中的A区放大,如图11b所示.A区域的断口撕裂棱交汇形成裂纹源.由于标准热处理后基体中呈长枝晶状分布的夹杂相消失,原子排列疏松的地方形成长的晶界,多个晶粒的晶界交汇处往往缺陷较严重,容易产生裂纹源,试样在此裂纹源处开始断裂.裂纹随着塑性变形继续向两侧延伸,形成宏观上较光滑的区域,如图11b中B区域所示;裂纹继续扩展,塑性变形进入晶粒,拉伸方向主应力起到主要作用,使晶粒撕裂形成韧窝较深的扩展区域,该区域由于受剪切应力影响,韧窝形状不规则,如图11e所示.通过电镜观察,有的韧窝中有较大的第二相颗粒,合金基体中第二相颗粒附近晶格畸变严重,容易形成显微疏松,拉伸过程中,塑性基体容易以第二相为核形成微裂纹最终形成韧窝.利用钨灯丝电镜所带的能谱仪对图11b中D区域的撕裂棱和韧窝分别进行能谱分析,结果见表5,对比撕裂棱和韧窝的化学成分发现韧窝中Ti的含量较高,其他合金元素含量变化较小,结合热处理态合金组织SEM形貌及能谱分析结果,韧窝中成对存在的第二相为TiN团簇颗粒.

表5 拉伸断口撕裂棱与韧窝的能谱分析

图11b中C区放大结果如图11c所示,随着合金塑性变形的进行,裂纹源形成后沿晶界向两侧延伸,除主应力拉伸方向外,晶粒还沿剪切应力方向相对运动,使晶面之间相对滑移,产生滑移系,这种现象属于韧断性质.随着晶面相对滑移,塑性变形由一个晶粒向另一个晶粒传递时,由于晶界阻力较大,穿过晶界困难,和晶内变形相比,穿过晶界而又改变方向的变形需要消耗更大的能量,因此热处理后形成的多晶基体可以使合金的力学性能大大提高.图11b中B区域放大如图11d所示,随着滑移系延伸,晶粒之间间距增大,滑移系消失形成无特征区域,晶界原子排列疏松、结合力弱,不能形成大韧窝,因此B区域宏观下较为光滑;此外从图11c中还可以看出B区域上有较多孔洞,这些孔洞放大后实为尺寸较大第二相附近的显微疏松,如图11d所示,孔洞过多对合金的性能不利,因此应控制合金中大尺寸第二相的数量.

图11 拉伸断口的局部特征Fig.11 Local feature of the tensile fracture

3 结论

采用手工电弧炉熔炼、水冷铜模冷却制备了K4169合金.铸态K4169合金为非晶-纳米晶材料,晶内析出相非常细小(小于10 nm);合金经标准热处理后,γ″相和γ′相以纳米多晶的形式析出;由于纳米多晶的强化作用,合金的综合力学性能较好,断裂强度σb达到了1 203.91 MPa,屈服强度σ0.2为818.93 MPa,延伸率δ为16.8 %,硬度则达到了112.4 HRB,拉伸断口特征符合韧性断裂机制.

致谢:本文得到省部共建有色金属先进加工与再利用国家重点实验室开放基金项目(SKLAB 02019014)的资助,在此表示感谢.