整平平台刮铲装置的设计与分析

孙铁锐,李成龙

(广州船舶及海洋工程设计研究院船舶与海洋工程部,广东广州510250)

水下基床整平是重力式码头工程、海上防波堤工程、航道整治工程等重要施工工序之一。近年来,港口和航道建设由近岸向远海发展,水下人工整平的方法已难以适应深水或无遮掩水域[1-2]。因此,对水下基床整平平台进行深入研究具有重要意义。自20世纪70年代中后期开始,我国在抛石基床整平技术及装备方面取得了不少成果。1977年,中交第四航务工程局使用一艘甲板驳改装而成的“粤工细平1号”,完成了菠萝庙航修站、南海船厂和新港二期码头等工程项目的整平工作;1979年,中交第一航务工程局研制了框架式水下整平平台,成功应用于青岛港8号码头施工[3];1998年,中交第一航务工程局为实施长江口一期工程,开发制造了“青平1号”专用抛石整平船;2002年,中交第二航务工程局联合上海交通大学等科研设计单位,研制了“航工平1号”自升式抛石整平船,在长江口二期工程施工中投入使用[4];2008年,中交第一航务工程局在“青平2号”的基础上研发了新一代的深水基床抛石整平船,2009年完成改装后在港前湾四期工程等项目中取得良好的整平效果[5];2012年,为满足港珠澳大桥沉管隧道碎石垫层铺设整平的要求,振华重工研制了“津平1号”抛石整平船,这是我国第一艘自主研发的自升式高精度深水抛石整平平台[6-7];为服务深中通道项目,由广州打捞局牵头研发的世界上作业水深最大的3D碎石整平清淤船于2019年6月开建,由中交一航局投资的世界最大、最先进的自升式碎石铺设整平船“一航津平2”已于2019年11月顺利交船[8]。

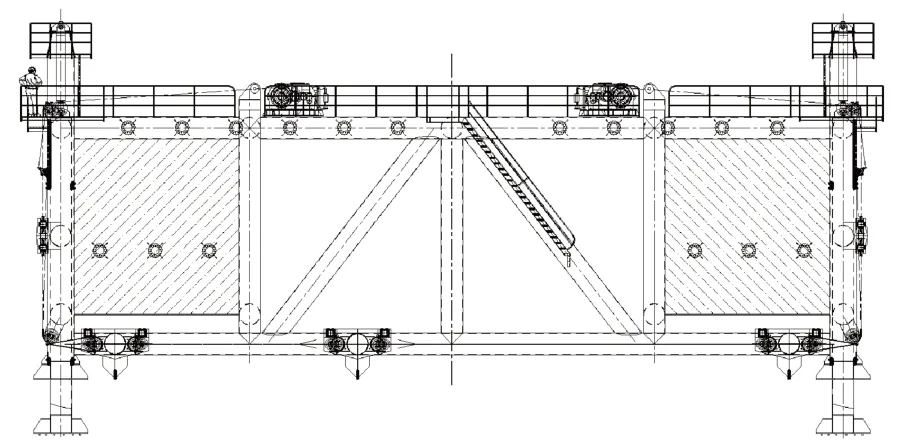

本文依托自浮式水下基床整平平台项目,其主尺度与作业能力如表1所示。该平台为框架式钢质结构,设两层水平管式钢梁和顶部平台,通过管式立柱及斜撑连接形成稳定框架结构。预压载方式为四角均衡压载,框架结构的4角设置4只浮箱和4个液压支撑柱,实现平台自浮、下沉及支撑稳定的功能,如图1所示。该平台上还设有另一重要的组成部分——刮铲装置,本文主要对刮铲装置的具体方案进行设计研究,为类似工程提供借鉴和参考。

表1 主尺度与作业能力Tab.1 Principal dimensions and work capacity

图1 整平平台立面布置Fig.1 Plane and vertical arrangement of leveling platform

1 方案设计

整平平台的刮铲装置主要由刮铲结构、牵引机构和行走机构3部分构成,各组成部分的具体设计方案如下:

1.1 刮铲结构

刮铲结构是通过整平平台牵引机构的作用在基床面上进行移动,带动高于基床面的石料移动,将石料填充到低于基床面的凹点,是实现基床整平最直接作用的结构。由于水下整平过程中刮铲结构受到水阻力大,容易发生变形,造成水下基床面不平整,进而影响工作效率和作业质量,因此,刮铲结构直接影响整平精度。常用的整平刮铲结构有铲斗式结构、溜管式结构和平板式结构。

1.1.1 铲斗式结构

铲斗式结构类似于挖掘机的重要工作部件铲斗,通过推铲实现平整作业,如图2所示[9]。其由呈弯曲面的铲斗主板、背板和位于铲斗两侧的挡板组成。背板用于增强铲斗主板的强度,同时为了减小工作过程中水的阻力作用,铲斗主板上设置多排流水孔。底部设置的刮板可适应不同倾斜角度的基床面且保持无缝贴合,刮板为可拆卸式结构,避免更换整个铲斗。

图2 铲斗式结构Fig.2 Schematic of bucket structure

1.1.2 溜管式结构

溜管式结构具有石料输送和石料刮平的作用,适用于从工作母船或岸上连续输送石料到溜管,再经溜管下料到基床的整平平台,如图3所示[7]。该溜管可采用万向可伸缩物料输送管,以便适应在风、浪、流、潮等多种因素作用下工作母船同整平平台之间的相对运动状态,完成石料的准确输送,同时屏蔽掉工作母船的运动给整平平台造成的影响,并最大限度地减小水流力通过石料溜管对整平平台产生的作用。

图3 溜管式结构Fig.3 Schematic of mooch pipe structure

1.1.3 平板式结构

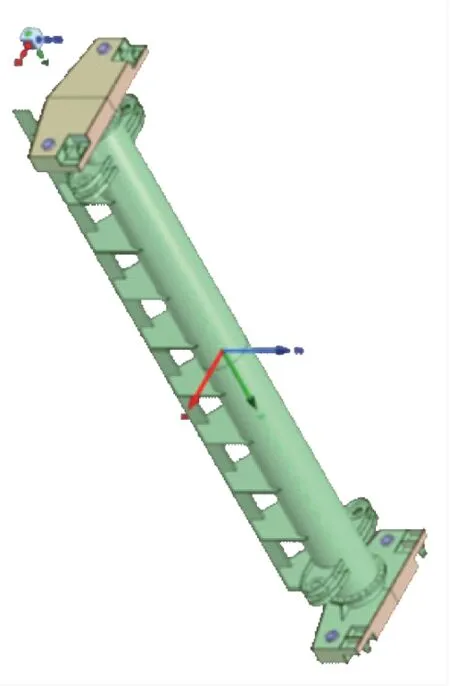

平板式结构通过一定厚度的刮刀进行刮铲,主要由刮刀、刮刀肘板、刮刀梁管件及其扶强材,刮刀与梁管件间留有水流通过的间隙,以减小水流阻力,如图4所示。为防止刮刀梁管件在重力作用下产生较大挠度影响到整平效果,将刮刀梁管件进行封闭处理,保证刮刀梁管件的浮力达到或接近其所受到重力,进而确保整平精度。

图4 平板式结构Fig.4 Schematic of flat scraper structure

上述3种刮铲结构各具特色,如铲斗式结构采用可拆卸式刮板能适应不同倾斜角度的基床面,溜管式结构兼具石料输送和石料刮平功能,平板式结构利用浮力作用提高整平精度。考虑到依托项目所处海域风、浪、流较小,属半日潮,基床设计顶面高程在6 m以内,且基床石料由其他专门方式直接输送在基床,整平机可不设专门的送料系统。因此,溜管式结构在本项目中暂不采用。铲斗式结构相对于平板式结构复杂,其制造难度比平板式结构大,且成本更高,在均满足水下整平精度±25 mm的情况下,本刮铲装置中的刮铲结构采用图4所示的平板式结构。

1.2 牵引机构

牵引机构是驱动刮铲结构沿特定方向移动以实现整平作业的动力机构。常见的整平平台牵引机构为绞车牵引机构和液压马达驱动机构。

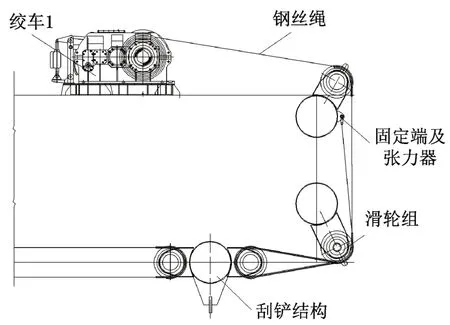

1.2.1 绞车牵引机构

绞车牵引机构由2台电动双卷筒双联绞车牵引,1台绞车牵引刮铲结构向前运动,完成整平工作,另1台绞车牵引刮铲结构复位,图5为刮铲结构右侧的绞车牵引机构示意图。绞车由钢丝绳通过滑轮组、导向滑轮和张力器等部分组成。水下部位的滑轮应具有防污结构,防止有异物进入轴承影响使用效果。每根牵引钢丝绳末端(固定端)设置钢丝绳张力器,监测刮铲结构作业时的受力状态。在刮铲结构与下层端部框架梁之间设置限位感应器,防止绞车过度牵引而引发事故。

图5 绞车牵引机构Fig.5 Schematic of winch traction mechanism

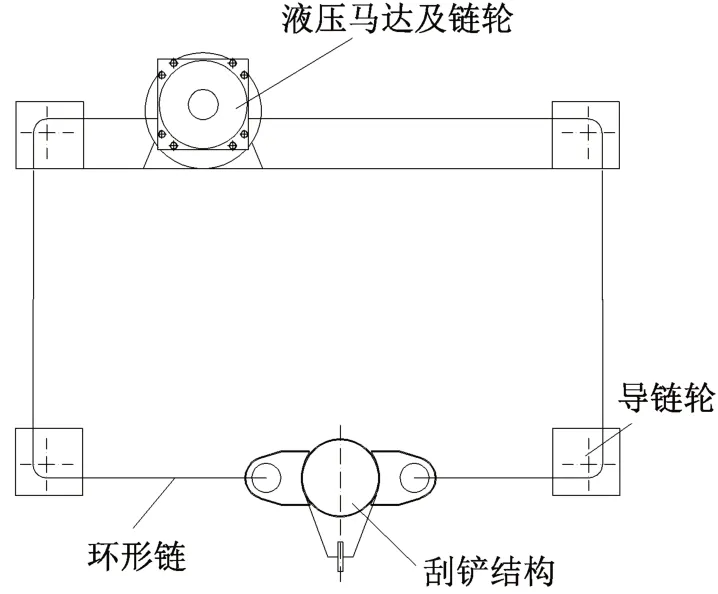

1.2.2 液压马达驱动机构

液压马达驱动机构由液压马达、减速器、链轮、导链轮和环形链构成,环形链的两端均固定在整平平台的框架上。本平台设置2套液压马达驱动机构,分别在刮铲结构的两端设置,一端的液压马达驱动机构如图6所示。当液压马达顺时针旋转时,刮铲结构朝右侧移动完成整平工作;当液压马达逆时针旋转时,刮铲结构朝左侧移动完成复位。

图6 液压马达驱动机构Fig.6 Schematic of hydraulic drive mechanism

上述两种牵引机构均可实现刮铲结构的运动,但液压马达驱动机构需要在链轮和导向轮处设置专门的保护罩,以免碎石嵌入环形链中卡住链轮影响刮铲结构运动。另外绞车牵引机构的两台绞车均为双出绳绞车,每台绞车分别控制刮铲结构的前进和复位,而两套液压马达驱动机构需要同步控制刮铲结构的运动,存在同步控制困难且影响整平精度,因此,刮铲结构的驱动采用图5所示的绞车牵引机构。

1.3 行走机构

行走机构是实现刮铲结构沿特定方向移动并保持整平精度的重要机构,其承受着整套刮铲装置的重力及刮铲结构传递过来的石料阻力,并具有行走和导向限位双重作用。根据运动方式可为滑动式和滚动式,根据接触方式分可分为点接触、线接触和面接触。本项目考虑滑动式行走机构和车轮踏面为点接触的滚动式行走机构。

1.3.1 滑动式行走机构

滑动式行走机构由轨道、滑动块和导向限位块组成,如图7所示,刮铲结构通过滑动块、限位块在轨道上实现移动和限位,轨道材料可以是不锈钢材料,滑动块和导向限位块可以是MC铸型尼龙。

图7 滑动式行走机构Fig.7 Schematic of sliding walking mechanism

1.3.2 滚动式行走机构

滚动式行走机构由轨道、行走轮和导向限位块组成,如图8所示。刮铲结构通过行走轮、导向限位块在轨道上实现移动和限位,轨道材料可以是Q345,行走轮和导向限位块可以是C45,行走轮踏面形状为球面,其与轨道的接触形式为点接触式。

图8 滚动式行走机构Fig.8 Schematic of point contact rolling walking mechanism

上述两种行走机构均可实现刮铲结构的行走,其中,滑动式行走机构运行稳定,并具有水润滑的功能,但其载荷有限,使用寿命不长,且容易在滑块与轨道的间隙中卡住碎石,造成运动不畅甚至无法运行的情况。滚动式行走机构承载能力强,点接触式的行走轮踏面减小了石料卡住的风险,且运行阻力小,运动平稳。为了减少行走轮和导向轮的维护,轮子的衬套采用工程塑料合金以实现转动副的自润滑作用。因此,本刮铲装置的行走机构采用车轮踏面为点接触的滚动式行走机构。

2 设计方案

上文对刮铲装置主要组成部分进行了方案对比论证,根据对比结果,本刮铲装置由平板式刮铲结构、绞车牵引机构和点接触的滚动式行走机构组成,如图9所示。为保证整平平台的精度在±25 mm,本整平平台4角设置4只浮箱进行均衡压载,以保证整平时的稳定作业和整平精度。同时,平板式刮铲结构的刮刀梁管件通过浮力作用可防止刮刀梁管件产生较大挠度而影响整平精度。另外,通过槽型轨道将行走轮的垂向间隙设计为10 mm,并通过导向轮导向以控制整平精度。

图9 刮铲装置示意图Fig.9 Schematic of scraper device

3 强度校核

刮铲装置刮铲结构中的刮刀材料为Hardox悍达400耐磨钢板,屈服强度为1 000 MPa,其余材料为Q345钢材,屈服强度为345 MPa。根据刮铲结构的作业环境和作业特点,主要由刮刀承受工作载荷,刮刀长10 m,高0.3 m,水平工作载荷为200 k N,换算成面压力为0.066 7 MPa,刮铲结构受到的静水压力按最大作业水深8.5 m施加。采用MSC.Patran进行强度计算,结果如图10所示,根据CCS《海上移动平台入级规范(2016)》静载工况下的安全系数取1.43[10],则刮刀的许用应力为699 MPa,其余材料的许用应力为241 MPa,刮铲结构受到的最大应力为44.4 MPa,小于材料的许用应力。

图10 刮铲结构应力云图Fig.10 Stressnephogram of scraper structure

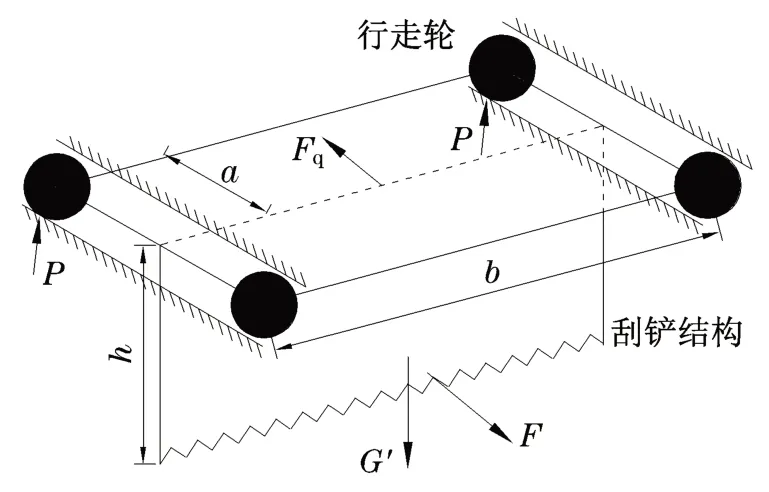

本刮铲装置的行走机构采用材料为C45的行走轮,其弹性模量E为2.09×1011Pa,踏面的硬度(经淬火等处理后)为300~380 HB,其屈服强度为σs为345 MPa,所设计行走轮的半径R为0.45 m。已知每个行走轮到刮铲结构的距离a为1 m,刮铲结构的长度b为10 m,刮铲结构的高度h为1.3 m,刮铲结构和行走机构的质量约10 t,重力和浮力的合力G'约为30 k N,刮铲结构受到绞车提供的额定牵引力Fq为200 k N,石料对刮铲结构中的刮刀作用力F为200 k N,如图11所示。石料作用力F对结构产生逆时针的倾覆力矩M1,在M1作用下,图11中后方2个行走轮刚脱离接触时,前方2个行走轮受到的挤压力P最大,P一方面用于平衡G',另一方面用于提供旋转力矩M2以平衡M1。因行走轮与轨道为点接触,滚动摩擦力相对较小,可忽略不计。

图11 行走轮位置及受力Fig.11 Position and force of walking wheel

由受力平衡得单个行走轮受到的挤压力P为

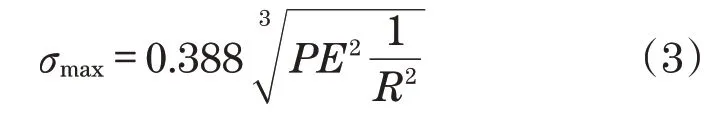

3.1 理论校核

根据赫兹理论,行走轮的理论载荷是通过点传递的,实际上零件受载后接触部分产生局部弹性变形,从而形成接触面很小的面接触,这样在行走轮的接触处产生很大的接触应力,离开接触面稍远处接触应力急剧下降。对于该行走轮的强度校核按接触表面处的接触应力进行校核,其强度条件为

式中:σHP为许用接触应力。

点接触类型的最大接触应力σmax计算如下

式中:P为行走轮受到的挤压力;E为弹性模量;R为行走轮的半径。则

本行走机构的行走轮参照《机械设计手册(第五版)》中起重机的车轮进行设计,根据手册用插值法查得C45的许用线接触应力σHLP为1 200 MPa,则其许用点接触应力σHPP为[11]

当系数取1.3时,行走轮与轨道点接触的许用点接触应力σHPP为1 560 MPa,故本行走轮的最大接触应力小于其许用点接触应力,行走轮强度满足要求。

3.2 数值计算

采用ANSYS软件建立行走轮与轨道的几何模型,如图12所示。行走轮受到重力1.65 kN,由轮轴传递到行走轮上的作用力为143.35 k N,轨道设置为固定约束,行走轮与轨道的接触计算采用纯粹罚函数法(Pure Penalty,PP),计算结果如图13所示。行走轮所受到的最大应力在接触位置上,为1 035.7 MPa,点接触周边应力值急剧下降,行走轮最大应力小于其许用接触应力,故行走轮强度满足要求。

图12 施加载荷示意图Fig.12 Schematic of load model

图13 行走轮应力分布示意图Fig.13 Stress distribution of walking wheel

4 结语

本文依托一种自浮式水下基床整平平台,确定了由平板式刮铲结构、绞车牵引机构和点接触的滚动式行走机构组成的刮铲装置。采用MSC.Patran计算得知刮铲结构受到的最大应力为44.4 MPa,小于其许用应力699.0 MPa。对行走轮部件分别进行了理论强度校核和ANSYS数值计算,理论计算得到行走轮受到的最大接触应力为1 222.5 MPa,数值计算得到行走轮所受的最大应力位1 035.7 MPa,结果均小于行走轮的许用点接触应力1 560 MPa。本文提供了刮铲装置的多种设计方案,对整平平台的设计研究具有一定的借鉴意义。