基于离子传导增强的多孔催化剂及其直接硼氢化钠燃料电池的研究

陈玥晗, 李洲鹏

(浙江省化工高效制造技术重点实验室, 浙江大学 化学工程与生物工程学院, 浙江 杭州 310027)

1 前 言

燃料电池(fuel cell)具有环境友好、能量转换率高、适用领域广泛等优点,在当今新能源发展的趋势下受到了广泛关注,其阴极的氧还原反应(ORR)动力学性能是决定燃料电池功率密度的主要因素[1-4]。传统燃料电池使用碳载铂(Pt/C)作为阴极催化剂。这是因为Pt具有优异的ORR催化性能及良好的稳定性[5-7]。但作为贵金属,铂价格昂贵且资源稀缺,这使得碳载铂催化剂难以大规模应用,限制了燃料电池产业的发展。因此开发具有高催化活性的非贵金属催化剂对燃料电池的普及具有极为重要的意义[8-12]。

直接硼氢化钠燃料电池(DBFC)是一种电动势高、无需贵金属作为催化剂的具有高能量密度的碱性燃料电池[13-17]。硼氢化钠溶解于氢氧化钠溶液可以抑制硼氢化钠水解,因此通常DBFC 的燃料为NaBH4和NaOH 的混合溶液,电极反应和电池反应如下所示:

阴离子交换膜(AEM)作为DBFC 的电解质是理想的,但BH4-容易渗透过阴离子交换膜(AEM),燃料的渗透产生极大的阴极极化。利用阳离子交换树脂(Nafion)对阴离子传导的阻碍,选择Nafion 膜为电解质可抑制燃料渗透,但这同时也阻碍了氢氧根离子(OH-)的传导,因此来自NaBH4和NaOH 的钠离子(Na+)成为阳离子交换膜DBFC(CEM-DBFC)的传导离子[18-19]。硼氢酸根离子(BH4-)在阳极与OH-反应,释放出电子形成偏硼酸根离子(BO2-),Na+通过电解质膜向阴极移动,在阴极与氧还原反应产生的OH-结合形成NaOH 从电池排出。因此,Na+的传导尤其是阴极反应层中的传导对于降低CEM-DBFC 的阴极极化极为重要。

非贵金属价格低廉,但其催化活性不如铂[12,20-22]。增加催化剂中的活性位是提高非贵金属催化性能的有效方法之一[23]。催化剂比表面积越大,活性位担载能力也越强[24]。多孔催化剂(MPC)能够有效增加比表面积和活性位担载量[25-27],但受制于孔内传质阻力及孔内离子传导的障碍,活性位利用率不高以至于难以有效提高催化剂性能。其中孔内离子传导阻力是导致电极极化的重要因素[28-29]。目前DBFC 阴极催化剂层制备过程,大多采用将多孔催化剂与Nafion 树脂混合研磨的方法制备催化剂浆液,由于催化剂的憎水作用,Nafion 树脂不能进入孔道内部,无法构建连接孔内外的离子传导通道,孔道内部的催化活性中心不能充分利用。因此,研制具备孔内传质阻力小、离子传导强的多孔催化剂对于提高活性位利用率、减小极化,进而提高催化性能十分重要。

ORR 非贵金属催化剂已得到广泛研究,其中Co 基催化剂催化的ORR 反应接近4 电子反应,表现出较好的催化性能[30-33]。吡咯氮在碳化过程中转变为具有催化活性的吡啶氮, 吡咯与过渡金属配位可用于形成催化作用更强的活性位M-Nx,因此吡咯是合成高性能ORR 催化剂的理想候选氮源[34-37]。为此,本研究以葡萄糖为碳源、吡咯为氮源、硝酸钴为过渡金属源,加入碳酸钙为模板[38]进行喷雾干燥得到催化剂前驱体,经过阶段煅烧,粉碎、模板洗脱、干燥得到非贵金属多孔催化剂。通过研磨、离子传导树脂孔内灌注、球磨粉碎的催化剂后处理,在孔道内建立离子传导通路,催化剂粒子间形成良好导电接触,以此改善电极的电子和离子传导,降低电极极化,提高燃料电池的功率密度。

2 实验部分

2.1 催化剂制备及表征

将17.4 g一水葡萄糖和1.0 mmol Co(NO3)2.6H2O溶解于50 mL去离子水,加入含有17.4 g Nano-CaCO3的悬浊液(20 mL),形成均匀的悬浮液,避光条件下逐滴添加2.0 mmol 吡咯,搅拌30 min 后喷雾干燥,将产物置于管式炉中,氮气保护下以10 ℃·min-1的速率升至160 ℃,保温2 h 后,以同样的升温速度在600 ℃加热初步碳化,保温2 h 后,自然冷却至室温后取出,研磨后在盐酸中浸渍12 h 洗脱CaCO3模板,抽滤后60 ℃干燥12 h,再进行研磨浸渍,重复3 次后,氮气保护下以10 ℃·min-1的速率加热至900 ℃,保温2 h 后,冷却至室温后取出,充分球磨得到Co-掺杂多孔碳催化剂:Co-MPC。作为参照对象,替代Nano-CaCO3将XC-72 作为模板,与合成Co-MPC 同样的工艺合成Co 掺杂XC72(Co-XC72)。

孔表征采用康塔(Quantachrome)公司的Autosorb-1-C 型全自动比表面分析仪进行低温N2的吸附-脱附测试。测试前样品材料均在200 ℃下脱气处理10 h 以上,依据BET 和BJH 模型计算比表面积和孔特性。透射电镜(TEM,JEOL 公司的JEM-2010 电镜)用于样品的形貌及微观结构观察,加速电压为5 kV。透射能谱分析(TEM-EDS,卡尔采司公司的ULTRA55 场发射扫描电镜,Oxford Instuments 公司的X-Max 20能谱分析仪)采用in-lens 二次电子探头,加速电压为5 kV,工作距离为7 mm。X 射线光电子能谱(XPS)分析使用美国PHI 公司的PHI 5000C ESCA System,Mg 靶高压14.0 kV,真空度优于1×10-8Torr,测试功率为250 W,RBD147 数据采集卡和AugerScan3.21 软件进行数据分析,以 C1s=284.6 eV 为基准进行结合能校正。

2.2 电极制备与电化学性能

取Pt 质量分数w= 28.6% 的Pt/C 催化剂(30 mg),w= 5% 的Nafion 溶液和体积分数为50% 的乙醇溶液按比例1(mg):7(μL):7(μL) 研磨成浆料,均匀涂敷于2 cm × 3 cm 的泡沫镍,室温干燥12 h 后60 ℃干燥1 h 得到阳极。取Co-MPC(30 mg),w= 5% 的Nafion 溶液和体积分数为50% 乙醇溶液按比例1(mg):7(μL):7(μL) 研磨成浆料,均匀涂敷于2 cm×3 cm 的憎水碳布自然晾干,得到未处理阴极。w= 5%的Nafion 溶液用5 倍的体积分数为50% 乙醇溶液进行稀释,以此真空充填处理Co-MPC(0.01~0.1 MPa),重复5 次后Nafion 溶液填充于催化剂孔道。真空充填处理后的浆料均匀涂敷于憎水碳布自然晾干,得到改性阴极。将真空充填处理的催化剂浆料置于球磨罐,充分球磨2 h 后均匀涂敷于憎水碳布自然晾干,得到后处理阴极。将未处理阴极、改性阴极和后处理阴极在140 ℃加热30 min,得到具有不同离子和电子传导的阴极,分别标记为电极A、B 和C。将市售Nafion 112 膜在w= 3%的H2O2和去离子水中分别煮沸1 h,冷却后得到活化Nafion 膜。使用上述阳极、活化Nafion 膜以及3 种不同阴极组装DBFC,进行性能验证。电池极板采用SUS 316L 不锈钢,阳极和阴极分别采用互为正交的短程和单流道蛇形流场,流道均为宽2 mm、深1 mm、间隔1 mm,有效区域均为2 cm×3 cm,如图1 所示。循环伏安测试(CV,上海辰华公司CHI-1140A 电化学工作站),以铂丝为对电极,电解液为0.1 mol·L-1的KOH 溶液。采用 BASi RDE-2 的旋转圆盘电极测定氧还原线性扫描曲线,扫描速率为10 mV·s-1。采用美国Solartron 1255B 频率响应分析仪和SI 1287 恒电位仪进行燃料电池阻抗分析,频率为0.1~10 MHz,偏压5 mV,开路状态,饱和甘汞电极(SCE,E0=0.245 V(相对于标准氢电极),25 ℃)为参比电极,盐桥连接DBFC 阳极液和参比电极。采用日本菊水(Kikusui)PFX2011电池充放电测试仪恒电流放电进行功率密度评价,燃料为w= 5%的NaBH4和w= 10% 的NaOH,燃料流量为20 mL·min-1,无加湿常压氧气流量为1.5 L·min-1。

图1 阳极和阴极极板以及组装的电池Fig.1 Pictures of anode/cathode plates and the assembled fuel cell

3 结果与讨论

3.1 材料表征

孔结构研究表明(图2(a)、(b)),Co-MPC 的比表面积、总孔容和平均孔径分别为986.78 m2·g-1、4.14 cm3·g-1和19.68 nm,是Co-XC72 比表面积(115.79 m2·g-1)的8.5 倍、总孔容(0.32 cm3·g-1)的12.9 倍和平均孔径(6.98 nm)的2.8 倍,表现出很高的催化中心担载能力。从Co-XC72 和Co-MPC 的SEM 对比照片(图2(c)),可以明显看到Co-MPC 催化剂具备Co-XC72 没有的多孔结构。CV 研究表明(图2(d)),Co-MPC 的ORR 峰电流是Co-XC72 的2 倍,而且起始电位也有所提高。这些结果初步说明,Co-MPC 具有和Co-XC72 类似的催化中心,但比Co-XC72 担载了更多的催化中心。对比Co-pyrrole/MPC 催化剂与以聚吡咯(PPY)和吲哚乙酸(IAA)作为氮源制备的Co-MPC 催化剂在碱性条件下的电化学性能[39-40](表1),可知Co-pyrrole/MPC 催化剂确实具备相对较好的氧还原催化性能。

表1 多孔催化剂碱性条件下电化学性能对比Table 1 Comparison of electrochemical properties of porous catalysts under alkaline conditions

图2 Co-XC72 和Co- MPC 催化剂N2 吸脱附曲线和基于BJH 模型计算得到的孔径分布及电镜扫描照片、CV 曲线Fig.2 N2 adsorption and desorption isotherms of Co-XC72 and Co-MPC catalysts; Pore size distribution based on BJH model; SEM micrographs and CV curves

研究表明吡啶氮和Co─Nx 是ORR 有效催化中心[35,37]。XPS 研究表明,石墨氮得电子能力最弱(发生sp2杂化),峰位在401.6 eV。吡咯氮的孤对电子虽然参与了环上共轭,但与氢的σ键使氮上电子浓度增加,峰位在400.5 eV。而吡啶氮的孤对电子不参与环上共轭,因此具有比吡咯氮更高的电子浓度,峰位低于吡咯氮。Co─N 的峰位一般在397.9 eV,具有比吡啶氮更高的电子浓度,因而具有比吡啶氮更高的ORR 催化活性。图3 表明,吡咯与硝酸钴反应后形成配位化合物(Co(II)-pyrrole)含有2 种化学态的氮:具有高N1s 结合能的硝基氮(失电子态)和低结合能的氮(得电子态),热处理后─NO2的峰消失,保留大部分Co─N 键以及有残余吡咯N 存在。定量分析表明,相比Co-XC72,将前驱体热处理之后得到的Co-MPC 催化剂具有更多的Co─N 和吡啶氮活性位(表2),因此热处理之后的Co-MPC 催化剂具有更好的氧还原催化性能。

表2 Co(II)-pyrrole 前驱体和 Co-XC72、Co-MPC 催化剂表面原子氮的化学态和百分含量Table 2 Chemical states and contents of atomic nitrogen on the surface of Co(II)-pyrrole precursor and Co-XC72, Co-MPC catalysts

Co2p3/2 谱图表明,Co(II)-pyrrole 中的Co 显示明显的2 价钴卫星峰,表明配位未改变钴的价态。780.79和782.07 eV 处的峰分别对应Co─O 键和Co─N 键,由于吡咯氮上孤对电子与Co─O2配位,导致N─Co─O2中Co(II)的电子浓度有所增加,所以Co2p3/2 形成N─Co─O2、Co─O 和Co─N 的叠加峰,其中Co─O 的峰面积为Co─N 或N─Co─O2的2 倍,如图3(b)所示。热处理后Co─O 和N─Co─O2相对减少,但Co─N峰面积增加,说明热处理之后产生更大量的Co─N 键。

XRD 图谱(图3(c))表明,吡咯与硝酸钴反应后形成的配位化合物(Co(II)-pyrrole)能够与Co(NO3)2的标准卡片上的峰相对应,45.8°衍射峰对应了Co(N)x的(321)晶面,热处理后得到的催化剂,与Co(N)x的(321)晶面对应的衍射峰强度显著加强,说明热处理后产生大量的Co─N 键,与XPS 得到的结果相对应。

3.2 离子传导强化

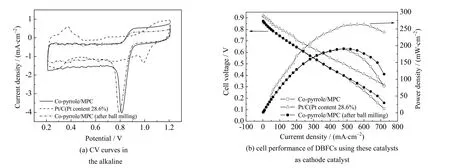

催化剂的活性取决于催化中心的催化作用(与活化极化相关)和催化中心的数量(与反应速度直接相关)。具有低活化极化和大量催化中心的催化剂通常表现出过电位低、峰电流大的特征。以Pt 质量分数w=28.6% 的Pt/C 催化剂作为阳极催化剂,以w= 5% 的NaBH4和w= 10% 的NaOH 为燃料的燃料电池,在室温下进行CV 测试,结果表明,Co-MPC 的ORR 起始电位低于Pt/C(Pt 质量分数为28.6%),如图4(a)所示,但其峰电流(4.2 mA·cm-2)是Pt/C 的2.5 倍,说明尽管Co-MPC 的催化作用不如Pt/C,但依靠形成的大量催化中心,仍可获得超过Pt/C 的活性。然而与Pt/C 催化剂相比,以此为阴极催化剂的直接硼氢化钠燃料电池却没有表现出更大的功率密度。很显然,在燃料电池中Co-MPC 的催化中心没有得到充分利用,而这必定和CV 与燃料电池的测试环境相关。CV 测试环境由于大量电解液的存在,特别是电解液可以进入Co-MPC 的孔内,没有离子传导问题,而燃料电池中阴极侧没有大量电解液存在,离子的传导主要依靠作为黏结剂的Nafion 树脂构成的网络进行。制备阴极时,黏结剂往往只存在于催化剂颗粒之间。对于传统碳担载催化剂如Pt/XC72 而言,颗粒间的Nafion 足以建立完善的导电网络,使XC-72 上担载的Pt 催化中心得到充分利用。相比之下,使用Co-MPC 的DBFC 欧姆阻抗明显增大(图4(b)),这可能是Co-MPC 的孔内缺乏离子传导途径,造成孔内催化中心难以充分利用,导致燃料电池中Co-MPC 的催化活性得不到发挥。对Co-MPC 球磨处理,催化剂的氧还原催化性能未出现太大的变化。

图4 Co(NO3)2-pyrrole/MPC、w = 28.6% Pt/C 以及Co(NO3)2-pyrrole/MPC 球磨后在0.1 mol·L-1 KOH 溶液中的CV 曲线对比图以及作为阴极催化剂的DBFC 的极化曲线和功率密度Fig.4 Comparison of CV curves of Co(NO3)2-pyrrole/MPC, w = 28.6% Pt/C and Co(NO3)2-pyrrole/MPC in 0.1 mol·L-1 KOH after ball milling; Cell performance of DBFCs using these catalysts as cathode catalysts

要提高燃料电池功率密度,必须强化Co-MPC 催化剂孔内离子传导以提高孔内催化中心利用率。为此,将Nafion 真空灌注于催化剂内孔道以建立孔内离子传输通道。考虑到真空灌注树脂于多孔材料时,会有残余树脂包覆于催化剂颗粒,影响颗粒间的电子导电性。因此真空灌注后的催化剂需要经过颗粒粉碎产生新表面,得到外表面无树脂覆盖的催化剂颗粒,可以避免树脂灌注对电极电子导电的影响。

合成的Co-MPC 具有丰富的大孔结构(图5(a1)),具有憎水性,在阴极制备过程中,Nafion 溶液无法进入Co-MPC 的孔道,Co-MPC 的孔为Nafion 所覆盖(图5(a2)),氟(来自Nafion 树脂)和碳(更多的来自Co-MPC)的EDS 分析结果几乎看不到孔的存在(图5(F1)和(C1))。真空充填没有产生严重的Nafion 封堵状况,保留了大孔结构(图5(a3)和(a4)),但EDS 的分析表明,Nafion 充填的Co-MPC 颗粒表面上F 的分布还是比较宽泛,而且F 的分布之处有更强的碳信号,说明颗粒表面碳上覆盖了一层Nafion(图5(F2)和(C2))。球磨后F 的分布区域显著收缩,而碳分布均匀,说明有一部分碳上没有Nafion覆盖(图5(F3)和(C3)),由此推测球磨处理使得Nafion充填的Co-MPC 颗粒破碎后产生了无Nafion 覆盖的外表面,这有助于提高阴极的电子导电性。图6 的电化学阻抗谱表明(3 种催化剂处理方式分别为:(1)加入Nafion 溶液研磨;(2)Nafion 溶液、催化剂混合浆料真空处理;(3)真空处理后球磨)。球磨处理Nafion 充填的Co-MPC 降低了阴极的阻抗,强化了阴极催化剂层离子传导,进而提高了催化剂的催化活性。

图5 经过不同处理的Co(NO3)2-pyrrole/MPC 催化剂TEM 对比图、HRTEM 对比图以及EDS 元素分布图Fig.5 Micrographs of TEM and HRTEM and EDS maps of Co(NO3)2-pyrrole/MPC catalysts after different treatments

图6 经过不同处理的Co(NO3)2-pyrrole/MPC 催化剂所装备的DBFC 的电化学交流阻抗谱对比Fig.6 Electrochemical impedance spectroscopy of DBFCs with Co(NO3)2-pyrrole/MPC catalysts after different treatments(1 after grinding with Nafion solution, 2 after grinding and vacuum evacuation with Nafion solution, 3 after grinding 、vacuum evacuation and ball milling with Nafion solution)

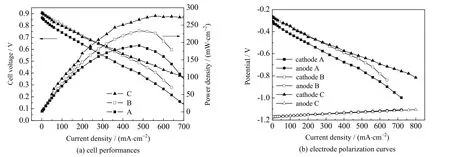

图7 为经过3 种不同处理的Co(NO3)2-pyrrole/MPC催化剂((A)加入Nafion 溶液研磨,(B)Nafion 溶液、催化剂混合浆料真空处理,(C)真空处理后球磨)作为阴极催化剂装备的DBFC 的电池性能对比图,从图7(a)可以看出,虽然阴极催化剂直接加Nafion 溶液研磨涂片后装备的DBFC 的最大功率密度可以达到190 mW·cm-2,但是开路电压只有0.86 V,仅靠研磨Nafion溶液未进入孔道内部,孔道内部的催化活性中心未能起到催化作用,同时孔道外部过量堆积的Nafion 增加了阴极的欧姆阻抗,使得阴极极化增强,导致电池的开路电压较低。阴极催化剂浆料经过真空处理后,装配的DBFC 开路电压升高了0.043 V,最高功率密度从190 上升到234 mW·cm-2,性能得到了提升。包覆在孔道外部的Nafion 通过真空处理的方法灌注进孔道内部,在孔道内外构建了离子传导通道,使得孔内的催化活性位点能够被充分利用,增加了电池的开路电压,提高了电池的性能。球磨过后的DBFC 开路电压可达0.92 V,最大功率密度进一步提高至280 mW·cm-2。

图7 经过不同处理的Co(NO3)2-pyrrole/MPC 催化剂所装备的DBFC 的功率密度曲线和极化曲线Fig.7 Cell performance of DBFCs with Co(NO3)2-pyrrole/MPC catalysts after different treatments

为了进一步理解真空处理和球磨对于阴极催化剂性能的影响,测试了电池的阴极阳极极化曲线。从图7(b)可以看出,真空处理和球磨过程对于阳极的开路电压和极化没有明显影响,增加了阴极开路电压,降低了阴极极化。将Nafion 溶液直接与催化剂研磨,孔道外表面的Nafion 载量过高,孔道被Nafion 分子完全包裹住使得反应物和氧化剂无法与催化剂活性位点接触,相应的参与电化学反应的催化剂活性位点减少。真空处理后,Nafion 被灌注进孔道内部,构建离子传导通道连接孔道内外的催化活性中心,增加了催化剂的催化性能。由于Nafion 不能传导电子,外层包覆的Nafion使得催化剂层的非电子导体增加,导致电子传递的电阻增大,球磨粉碎将孔壁堆积的Nafion 分散均匀,减少了阴极阻抗,进而增加了催化剂的催化性能。

4 结 论

本研究以吡咯为氮源、硝酸钴为过渡金属源、葡萄糖为碳源合成了具有大比表面积的Co-pyrrole/MPC多孔碳非贵金属催化剂。通过催化剂的后处理有效改善了多孔催化剂的孔内离子传导和催化剂粒子间的电子传导。采用真空灌注Nafion 树脂的方法,强化了多孔催化剂的孔内钠离子传导,提高了孔内活性位利用率。通过球磨Nafion 树脂充填后的多孔催化剂,产生新的碳表面,改善了催化剂粒子间的电子传导,并因粒子尺寸的减小进一步强化了离子传导,从而有效减低催化剂的ORR 极化。以Co-pyrrole/MPC 为阴极催化剂的DBFC,室温开路电压达到0.92V,最大功率密度可达280 mW·cm-2,超过了以Pt 质量分数w= 28.6%的Pt/C 为阴极催化剂的DBFC 性能(265 mW·cm-2)。