基于模式识别的小管道沸腾在线监测新方法

胡建建, 李亚南, 陈 涛, 张红武, 李普瑞

(西安近代化学研究所, 陕西 西安 710065)

1 前 言

小管道是介于常规管道与微管道间的过渡管道,被普遍认可的水力直径范围介于1~3 mm[1-5]。小管道沸腾是一种常见的工业现象,且随着现代工业的快速发展,各种类型的小管道换热器在化工、航空航天等领域有着广泛的应用,如制冷蒸发器/冷凝器,水平管式蒸发器和管式换热器等[2-8]。沸腾传热是两相流传热的主要形式,流体沸腾过程中不同的沸腾状态对换热器的换热特性及安全性有着重大影响。沸腾传热是以气泡形式进行的,气泡的产生、形成、生长及其运动方式是影响沸腾传热的重要机制,而且热能动力设备的大部分汽化传热面处于沸腾状态[5-15],因此,小管道沸腾过程的在线监测对小管道换热器的传热效率和运行稳定性具有重要意义。

现阶段主要使用光学仪器、接触式传感器等方式监测小管道沸腾过程[6-16]。光学仪器(如利用高速相机、红外相机、激光相机等)作为用于沸腾过程监测中最常用、最直接的方式,其主要通过获得小管道内液体图像或热场分布,结合上位机图像分析技术进行状态判别。然而,高速相机不但成本较高而且仅适用于透明的液体或换热器,红外相机只能测量小管道外壁温度。常见的用于监测小管道沸腾过程的接触式传感器有温度传感器和压力传感器,传感器以与管道内部直接接触的方式获取相关参数,该方式简单直接但信号所反映的状态存在滞后且判断误差较大。根据文献,电容耦合式非接触电导测量技术能够以非接触的电学测量方式获得小管道内液体的电导信息[17-21],而已有诸多研究表明,随着气泡的产生、形成和生长,小管道内沸腾液体的等效电导会发生变化[17-21]。因此,电容耦合式非接触电导测量技术为进一步发掘适用于监测小管道沸腾过程的监测方式提供了新思路。

针对上述情况,研究提出一种基于模式识别的小管道沸腾过程在线监测新方法。该方法利用基于电容耦合式非接触电导测量技术的传感器,实时获得能够反映小管道内沸腾液体等效电导信息的电压信号,具有结构简单、成本低、响应速度快等优点。数据采集模块将经过信号处理后的电压信号采集并上传至上位机模式识别系统进行算法判决。采用的沸腾过程在线监测新方法的模式识别系统主要包括数据采集、特征提取、分类器训练和分类器判决4 个部分。为了能够准确判别小管道沸腾过程的不同阶段,研究着重探究感知器算法和K-means 聚类算法这2 种模式识别算法对沸腾过程的状态判别效果。最后,对内径分别为1.6 和2.5 mm 的玻璃小管道内沸腾过程进行初步研究,成功验证了基于模式识别的小管道沸腾过程在线监测新方法是可行的,可以将小管道传感范围内的静止液体的沸腾过程分为4 个阶段:纯液体无蒸气、核态气泡沸腾、段塞气泡沸腾、环状沸腾。

2 装置与实验

2.1 小管道沸腾过程实验装置

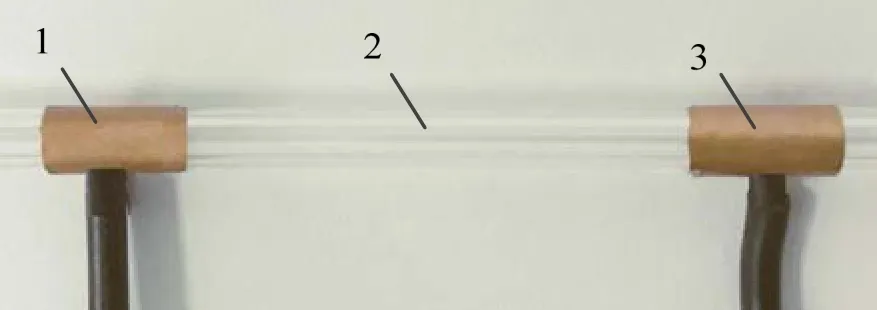

以文献[17-20]所提出的电容耦合式非接触式电导测量(C4D)传感器为基础,搭建了小管道沸腾过程实验装置,如图1 所示,包含高速相机(high speed camera)、C4D 传感单元(sensing section of C4D sensor)、温度传感器(temperature sensor)、夹套油浴玻璃锅(oil-jacket glass chamber)、交流激励源(AC source)、模拟电感与信号调理单元(simulated inductor and signal condition unit)、数据采集单元(data acquisition unit)、上位机(upper computer)。该C4D 传感器的原理见文献[17-20],测量原理简图如图2 所示,可以有效检测电导率在0.1~20 mS·cm-1流体的等效电导(最大相对误差5%以内)[17-20]。该传感器中,传感单元由激励电极(excitation electrode of the C4D sensor)、检测电极(detection electrode of the C4D sensor)和绝缘玻璃小管道构成,如图3 所示。激励电极和检测电极为径向金属电极片,相对分布于绝缘管道外壁两侧,实验时将传感单元静置于透明恒温油浴锅中。交流信号源(RIGOLDG 1022)产生电压幅值为0.5 V,激励频率为250 kHz 的正弦交流信号至激励电极,检测电极则接收反映小管道内液体(电导率为0.15 mS·cm-1)等效电导信息的交流信号;信号调理电路基于串联谐振原理和模拟电感技术可以消除传感单元中耦合电容(C1和C2)带来的不良影响,并借此提高传感器灵敏度,微弱的交流信号经电流/电压转换、整流、滤波(为了确保实时性,滤波器的截止频率为10 kHz)、放大后转变为信噪比优良的直流电压信号;数据采集单元(NI cDAQ-9172)以20 kHz 的采样频率采集直流电压,采集调理后的直流电压信号上传至上位机模式识别系统进行算法判决;实验过程中,高速相机(phantom v711)将小管道沸腾过程实时图像传至上位机,作为辅助参考。

图1 小管道沸腾过程实验装置Fig.1 Experimental setup of boiling monitoring in mini channels

图2 C4D 传感器原理简图Fig.2 Schematic principle of the C4D sensor

图3 C4D 传感器电极与检测管段Fig.3 Detection electrode and sensing section of the C4D sensor 1. excitation electrode of the C4D sensor 2. small channel 3. detection electrode of the C4D sensor

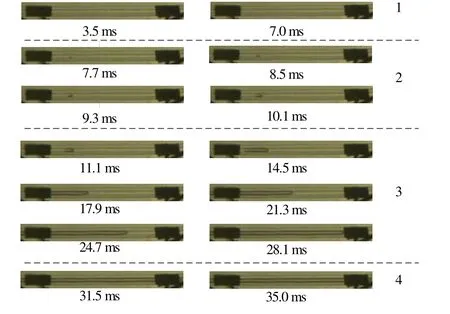

2.2 小管道沸腾过程气泡行为观察实验

对内径为2.5 mm 的小管道沸腾过程气泡行为进行初步观察,采用高速相机、电容耦合式非接触电导测量传感器获得的气泡行为实时图像以及能够反映小管道内液体等效电导变化信息的电压信号。小管道内液体典型的沸腾过程如图4 所示,对应的上位机接收的电压信号如图5 所示。与国内外研究者的研究成果进行对比[8-12],不难发现,整个阶段可以分为4 个阶段。阶段1为沸腾尚未开始阶段,该阶段传感单元监测区域内为纯液体无蒸气,电压信号保持高幅值且相对稳定;阶段2 为核态气泡沸腾阶段,该阶段蒸气从管道内壁面形成的核开始膨胀直至气泡与小管道内壁完全接触,电压信号呈现缓慢变化,幅值减小;阶段3 为段塞气泡沸腾阶段,该阶段气泡迅速膨胀,以段塞形式生长。此时段塞长度大于管径,但尚未充满整个管道传感区域,管道传感器区域中仍有充满管截面的液相存在。在段塞管段,流体依靠气相与管壁间的液膜进行导电(气相电导率为0,介电常数很小,在研究所用激励频率下对导电的贡献可忽略),由于液膜厚度远小于管径,因此随着段塞的生长,流体导电能力迅速下降,因此该阶段电压信号幅值迅速减小,且变化率较大;阶段4 为环状沸腾阶段,该阶段气泡生长直至充满管道传感区域。管道传感区域内已没有充满管截面的液相存在,整个传感区域完全依靠液膜进行导电,导电能力降至最低值。并且,气相在传感段区域外的扩张不会引起传感器输出信号的变化。因此传感器电压信号趋于稳定且幅值低。

图4 典型沸腾过程Fig.4 A typical boiling process in small channel

图5 传感器输出信号Fig.5 Output signals of the C4D sensor

实验结果表明,基于电容耦合式非接触电导测量技术的电学监测方式能够有效获得反映小管道内液体沸腾过程气泡行为的电压信号。

3 模式识别系统算法讨论

小管道内液体沸腾过程状态辨识问题可以被归结为一个针对实时电压信号的模式识别问题,即根据实时电压信号特征,利用经过训练的分类器模型判别出当前沸腾过程属于哪一个阶段。本研究的模式识别系统主要包括数据采集、特征提取、分类器训练和分类器判别4 个部分,如图6 所示。

图6 阶段识别流程图Fig.6 Flow chart of the identification process

3.1 数据采集与特征提取

在阶段1 与4,由于传感器监测区域液体状态变化较小,电压信号幅值相对稳定,其样本标准差与均值差几乎不变,分布较为集中;在阶段2 和3,由于气泡生长迅速,电压信号幅值变化快,其样本标准差与均值差变化明显,分布较为离散。

3.2 有监督学习分类算法

小管道沸腾过程可被分为4 个阶段,故可以将小管道沸腾过程监测视为确定性模式分类。感知器算法是一种典型有监督确定性模式识别算法,具有结构简单、计算方便的优点,已被广泛应用于多类分类问题[22-25]。感知器结构模型如图7 所示。

图7 感知器结构模型Fig.7 Construction model of a perceptron

感知器算法能够在高维度样本的特征空间中使用一个超平面区分出2 类模式(S1 或S2),即感知器通过训练/学习来调整各个权值w,从而实现线性可分函数,其判别函数为

式中:w0为阈值,二者将在训练过程中被重新确定。若y(( )xi) 0≥,则将x(i)分类至S1;若y(( )xi) 0<,则将x(i)分类至S2。

感知器的代价函数定义为

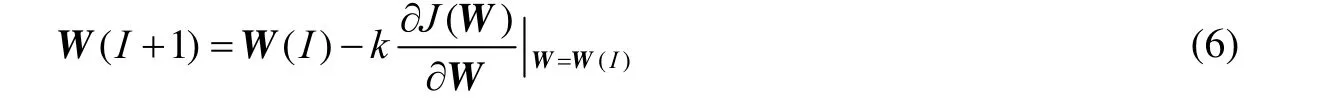

显然感知器的代价函数总是一个非负数,当Y为空集合,即代价函数取最小值0 时,就意味着所有的训练向量的分类都是正确的。为了计算出代价函数的最小迭代值,文中采用梯度下降法设计迭代算法,即

式中:W(I)为第I次迭代的权向量估计,k为一系列根据经验选取的正实数。

感知器算法从任意权向量开始初始化,通过错误分类特征形成修正向量,再根据上述规则修正权向量,如此反复直至所有的特征向量都正确的分类。

图8 显示了感知器算法识别过程。对于小管道沸腾过程的4 个阶段而言,需要采用3 个感知器。将样本密集的第1、4 阶段和样本离散的2、3 阶段分为A 组和B 组,分类过程分为两个步骤:第1 步是利用感知器1 来确定当前阶段属于哪一组(A 组或B 组),第2 步是分别利用感知器2 和3 来确定组内具体沸腾阶段。

图8 感知器算法识别过程Fig.8 Algorithm of the perceptron identification process

3.3 无监督学习分类算法

K-means 是一种经典的无监督聚类模式识别算法,已被广泛应用多年,具有计算简单的优点[22-23,26-27]。该算法的特点是在每次迭代中都要考察每个样本的分类是否正确,若不正确立即调整,待全部样本调整完后再修改聚类中心,进入下一次迭代,直至聚类中心不再发生变化。文中虽然按照沸腾形态分类仅有4 个阶段,但其实阶段2 按照气泡的生长规律可以再细分为2 个小阶段(其中一个小阶段的气泡生长速率明显快于另一个,文中选取的特征值也体现了生长速率)[10]。但目前这2 个小阶段的明确区别与分界在国际上仍处于研究阶段(小管道沸腾机理研究),大部分文献仍将这2 个阶段视为一个阶段[8-9,11]。因此研究设置了5 个聚类P={pm,m=1,2,3,4,5},但只分为4 个阶段(在最终将其中属于阶段2 的2 个小阶段进行合并)。若令µm为聚类pm的聚类中心,则pm中的每一个样本(xj,j=1,…,c)与聚类中心µm的平方误差定义为

K-means 聚类算法使用的聚类准则函数是误差平方和准则J,即

当J值最小化且不再变化时,聚类结果最优。

聚类中心的求解主要包括以下步骤:

步骤1:对于N个数据样本,选取5 个初始聚类中心mμ,m=1,2,3,4,5。

步骤2:计算每个样本与聚类中心的欧式距离D(xj,µm(1)),并将样本分配至距离最小的类中。

步骤3:计算新的聚类中心,其中mc是聚类pm中特征向量的数量。

步骤4:计算将每个特征向量移动到不同聚类的平方误差的变化。其中I是迭代次数,ρmm代表Jm(I)的减少量,ρhm代表Jh(I)的增加量。

分类结果表明,K-means 聚类算法对样本分布密集的沸腾过程阶段1 和阶段4 能够准确识别,而对于阶段2 的初始状态,由于电压信号幅值变化小,与阶段1 样本差别不明显,会存在部分样本误分,导致在连续采样识别过程中,系统对阶段2 的样本识别存在小幅滞后。当电压信号出现小幅扰动时,K-means聚类算法将具有较好的容错率,不会将小幅扰动错误识别为沸腾状态。

4 实验结果及其分析

为了验证基于模式识别的小管道沸腾过程监测新方法的可行性与有效性,以内径为1.6、2.5 mm 的玻璃小管道为对象,制作了基于电容耦合式非接触电导测量技术的传感器,传感器结构参数如表1所示。

表1 传感器结构参数Table 1 Structural parameters of sensors

表中d表示绝缘管道内径,D表示绝缘管道外径,l表示电极长度,L表示两电极间距。实验油浴温度设置为130.0 ℃,数据采集卡采样频率为20 kHz。

基于2 种模式识别算法的小管道沸腾过程辨识结果如表2、3 所示。

表2 传感器1 在线辨识结果Table 2 Experimental results of online monitoring of sensor 1

表3 传感器2 在线辨识结果Table 3 Experimental results of online monitoring of sensor 2

实验结果表明,基于模式识别的小管道沸腾过程监测新方法是可行和有效的。2 类算法对沸腾过程中样本分布较为密集的阶段1 和阶段4 具有较高的辨识准确率。由于阶段1 和阶段3 有许多相似之处,位于二者分界处的样本存在易被误分的情况。感知器算法作为一种有监督的线性分类器对沸腾过程各个阶段辨识准确率能达到90% 以上,对于阶段2 具有较高的灵敏度,总体略优于无监督学习分类算法。K-means 聚类算法依赖于样本与聚类中心的欧氏距离,易将阶段2 的部分样本错误分类至阶段1 和阶段3,使其辨识准确率仅可达到80% 以上。若实际应用中,将沸腾过程的阶段2 和阶段3 视为一个阶段,2 种算法的辨识准确率将会有所提高,尤其是无监督学习的K-means 聚类算法。

5 结 论

提出一种基于模式识别的小管道沸腾过程在线监测新方法。该方法利用基于电容耦合式非接触电导测量技术的传感器,实时获得能够反映小管道内沸腾液体等效电导信息的电压信号,首先提取电压信号样本的均值、均值差、标准差为特征构成特征向量,再利用感知器算法和K-means 聚类算法分别训练分类器模型,最后对小管道沸腾过程进行在线辨识。

在内径分别为1.6 和2.5 mm 的玻璃管内进行了沸腾过程在线监测实验。实验以高速相机获得的沸腾过程4 个阶段作为参考。结果表明,所提出的小管道沸腾过程在线监测新方法可行、有效,新方法可以将小管道传感范围内的静止液体的沸腾过程分为4 个阶段:纯液体无蒸气、核式气泡沸腾、段塞气泡沸腾、环状沸腾。模式识别所采用的感知器算法对沸腾过程各阶段的辨识准确率达到90% 以上;K-means聚类算法的辨识准确率可达80% 以上。为小管道沸腾过程监测的研究和发展提供了新思路,为后续小管道流动沸腾监测的研究奠定基础。