火箭贮箱喷涂机器人直接示教运动感知器设计与分析

付 兴, 李 月, 徐海波, 陈 磊, 王黎光

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621999; 2.中国工程物理研究院机械制造工艺研究所,四川 绵阳 621999;3.西安交通大学 机械工程学院,陕西 西安 710049)

0 引 言

运载火箭通常配置有多组贮存推进剂燃料的贮箱,直径约2~3 m,长度约5~12 m。火箭贮箱外壁面需要进行多组分、多层绝热包覆涂层的喷涂工作,涂层覆盖率指标为100 %;同时,各喷涂工艺环节对喷涂的壁厚、喷涂均匀性与连续性等参数提出了较高的技术指标。人手工喷涂作业的劳动工作强度大、污染重、自动化程度低、喷涂效率低;机器人示教盒示教方法人机不友好,操作费事费力[1];大尺寸、结构复杂的机器人自动喷涂轨迹规划算法难度大;此外,大尺寸薄壁壳体贮箱在自重作用下的形变已对基于虚拟模型方法构建的轨迹规划之间引入了明显误差。因此,迫切需要开发一种人机交互的火箭贮箱直接示教式喷涂系统。

机器人直接示教系统对示教引导运动的感知方法是多样的。以KUKA LWR为代表的协作机器人等[2,3]在每个关节配置力矩传感器,通过外部力矩检测算法估算出外加交互作用力,进而实现碰撞检测、变刚度控制、牵引示教等功能;在机器人的末端安装六维力传感器[4,5]以提高机器人的力感知和力控制能力是一种最常见、最成熟的方式,广泛地应用于机器人牵引示教以及打磨、装配等需要精确力控制的场景;UR和新松公司[6]为代表的机器人系统通过采集关节位姿信息和关节电流信息估算关节所受负载力,实现对引导示教的跟随。除上述主流实现方式外,Choi M H等人[7]提出了一种安装于末端关节的运动方向传感器COSMO,通过传感器内部布局的12个微动开关,实现对人手交互力方向的辨识;Frigola M等人[8]研究了由硬质包覆外壳、弹性体和力敏感元件阵列构成的机器人皮肤,覆盖于机器人表面,可用来检测碰撞、粗略测量接触力和接触位置。

本文针对火箭贮箱喷涂机器人的特殊工况,设计了一种安装于机器人末端关节与喷涂末端执行器之间的示教感知器,并对感知器进行了结构和电路系统设计及力学分析,为实现人机交互的示教辨识与机器人运动控制提供条件。

1 直接示教运动感知器设计

1.1 感知器总体方案设计

通过对贮箱喷涂工况和需求进行分析,所设计的感知器需要可靠连接于机器人末端,通过敏感元件有效感知人的示教引导运动,并将其转换为控制系统方便采集和处理的电量信息。末端喷涂工具配置种类复杂、重量大,感知器需在可靠承载末端大负载的同时,不影响对人相对较小的物理交互运动的感知。

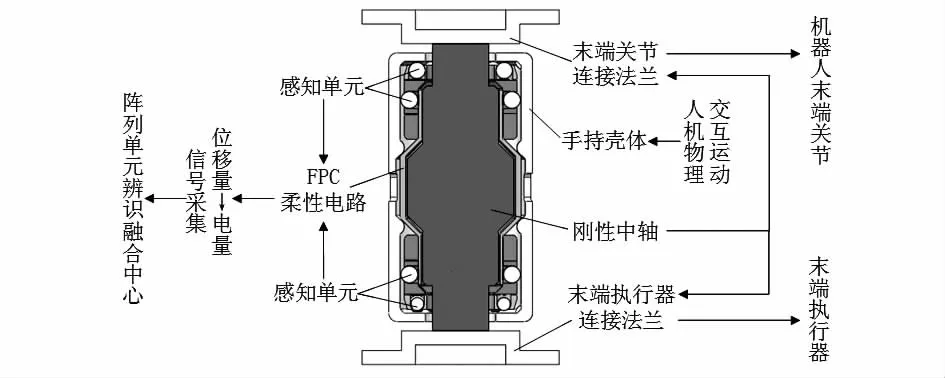

制定感知器本体的结构和电路硬件部分的总体方案如图1所示。与常规的十字梁弹性体结构的六维力传感器[9,10]设计思路不同,在综合考虑结构复杂度、信息融合方法、实际工况需求等多种因素后,本文研究采用分布式布局56个同质的感知单元作为感知器的敏感元件,每个感知单元可以采集与表征感知器的局部信息,通过将所有感知单元的信息进行信息融合与综合评定后,得到空间全局辨识信息,对人交互力的作用效果进行综合表征。

图1 机器人末端感知器总体设计方案

感知器的整体结构包含中部承力刚性体部分和感知部分,在人施加于感知器的空间交互力作用下,将使感知器手持壳体相对于刚性体发生空间六轴位移(三维空间平动与三维空间转动),进而使得56个感知单元沿其感知主矢方向产生各自的响应微位移量;为满足紧凑的空间布局需求与实现感知单元的信息采集功能,感知器搭载嵌入式柔性印刷电路板(flexible printed circuit,FPC)柔性电路系统,可将感知单元的响应位移信息转换为电信号,实现56个感知单元的信息采集与送入数据融合中心进行数据处理与分析,进而实现对人交互力的辨识。感知器将融合辨识信息作为机器人运动控制的重要输入参量,针对不同的交互特征控制机器人做出相应的运动反馈。

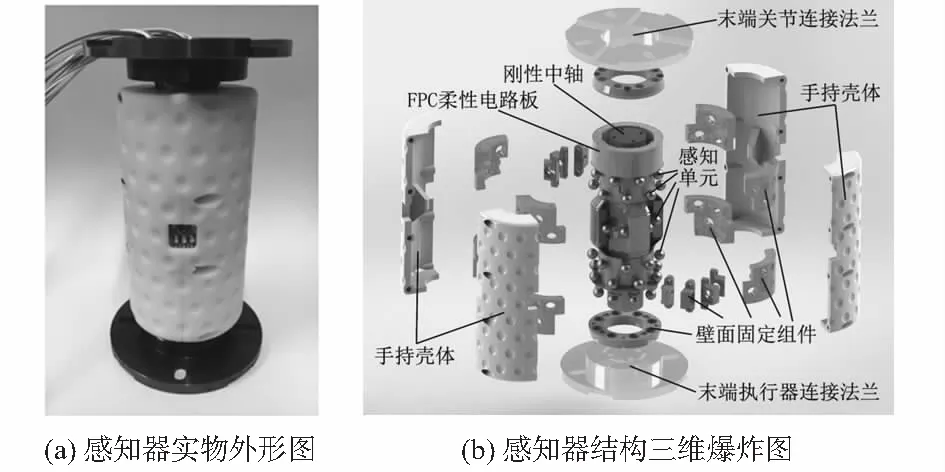

1.2 感知器机械结构设计

感知器整体实物外形图如图 2(a)所示,结构三维爆炸图如图2(b)所示。感知器总体结构呈水平面对称、竖剖面对称,且关于中轴线呈圆周对称,以最大程度保证各向同性。按照自内向外的顺序,感知器中心承力结构由刚性中轴、末端关节连接法兰、末端执行器连接法兰组成;敏感元件由阵列式的感知单元组成,每个感知单元为薄膜式一维力传感器,可将力/位移信号转换电压信号。根据各感知单元分布结构特点,感知单元分别由径向、切向和轴向的壁面固定组件进行固定与限位;FPC柔性电路系统经多次折叠并紧贴安装于刚性中轴与壁面固定组件之间,用于采集与预处理各感知单元的信息;感知器最外层为手持壳体,用于直接承载人手的引导示教运动并传递至各感知单元,同时壳体可保护与遮挡内部器件。

图2 感知器实物外形与结构三维爆炸图

1.3 感知器电路系统设计

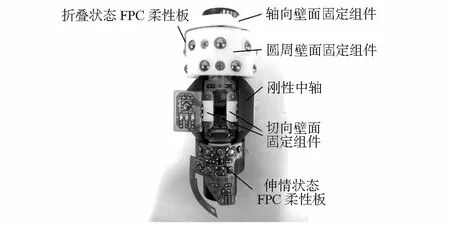

研究中采用了4块FPC,通过柔性折叠于感知器内部实现对其覆盖区域的14个感知单元进行信号采集与信号预处理,设计并定制的感知器异形FPC柔性信号采集板装配拆解图如图3所示。感知器的主控板固连安装于机器人的肩部关节,通过串口与FPC柔性采集板进行通信,将信息进行整合与处理后将信息传输给上位机(upper PC)的总控系统。总控系统综合分析来自感知器的辨识信息与来自机器人的运行状态参数,求解机器人运动控制参数进而控制机器人实现主动运动。

图3 FPC柔性信号采集板装配拆解

2 直接示教运动感知器有限元分析

2.1 感知器末端承载能力分析

由于感知器与末端执行器和末端负载直接连接,在机器人静止或运行的过程中,感知器的承载能力必须大于末端执行器、末端负载在极端工况下的动态负载总和。

设机器人末端负载极限为20 kg,喷涂末端自重为10 kg,人机交互力远小于机器人负载,故忽略不计;设极端工况下末端加速度为5 m/s2,在ANSYS中对感知器刚性体组件进行相关力学分析,得到感知器处于不同位姿及不同加速度方向时应力和变形云图如图4所示。

图4 感知器刚性中轴与连接法兰力学分析

经云图分析可知,感知器中轴线与水平面平行、且末端具有径向加速度时,感知器的负载能力最差,应力最大区域处于刚性中轴与法兰的连接面处,瞬间极限最大应力为227.79 MPa,小于45钢最小屈服强度355 MPa;此工况下最大变形量为0.23 mm,变形量也在合理范围内。因此,可认为感知器具有足够的负载能力,机器人末端的负载仍主要受限于机器人本体的负载特性。

2.2 FPC疲劳可靠性分析

FPC柔性采集板在装配时,存在多处90°弯折及一处135°弯折。由于FPC具备较强的耐重复卷曲、弯折及折叠特性,而这些弯折处一经装配完成则几乎不会再发生弯折运动,因此这些弯折处其强度和疲劳特性可满足长期使用要求。

但是在工作过程中,FPC会收到感知单元的交互力作用。FPC经绝缘缓冲层与刚性中轴间接接触,可承受较大的正向压力。而圆周布局层下的FPC成弧面弯曲,因此,感知单元在受交互力作用时将在FPC焊盘区域产生一定的切向拉力。随着感知器使用时间的延续,FPC将有可能在该处发生疲劳破坏。为保证FPC的长期可靠工作,需要对FPC在该工况下的疲劳寿命进行估计。

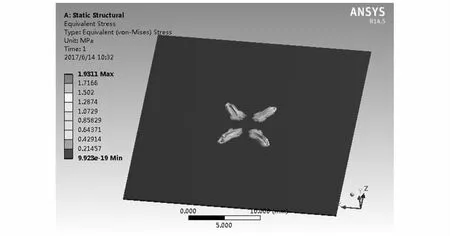

如图5为FPC受感知单元力切向力作用的受力分析图。其中,D为圆周布局层基圆半径,为29 mm;L为感知单元焊接引脚尺寸,为3.7 mm;F为感知单元受力,取极限值为5 N;F′为FPC切向分力,由式(1)得计算值为0.32 N。

图5 FPC受感知单元作用力示意

(1)

根据FPC各层材料属性表与文献[11]分析可知,FPC的覆铜层最易发生疲劳破坏。在ANSYS中构建感知单元与FPC模型,导入FPC覆铜层的疲劳特性S-N曲线参数。在感知单元与FPC的焊盘连接处施加正弦函数型正半轴恒振幅载荷,配置循环测试次数为10万次,可得到FPC疲劳应力图如图6所示。

图6 FPC疲劳应力图

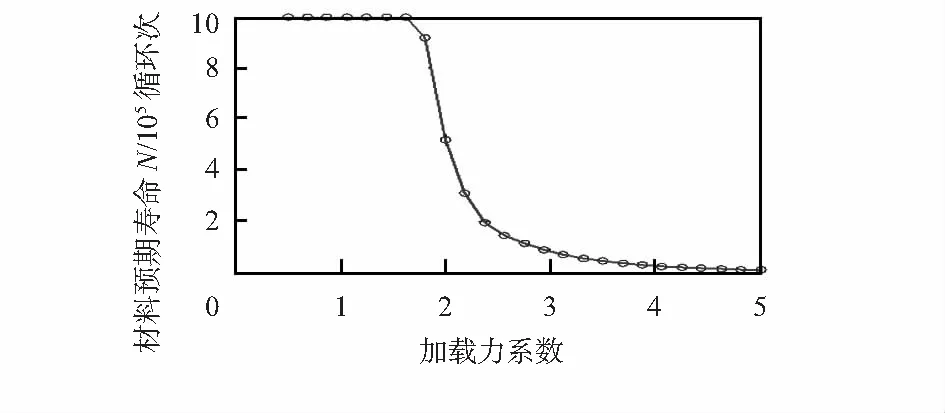

为估计FPC的疲劳寿命,对加载力系数(加载力的仿真值与F′计算值的比值)从50 %~500 %范围进行观测,得到FPC疲劳寿命曲线图如图7所示。由图可知,当FPC在受感知单元切向力负载的期望预期寿命为50万次时,加载力系数约为2,即当某感知单元连续受50万次10 N的交变负载时,FPC在该处将发生疲劳破坏,而该极端工况在实际使用过程中几乎是不可能存在的,可推断FPC的疲劳特性可满足使用指标。

图7 FPC疲劳寿命曲线

2.3 喷涂机器人末端运动感知器基础功能验证

对感知器进行信号采集与通信实验,结果表明感知器对所有感知单元完成采样、并将信息传入上位机过程的最高频率达5 kHz,完成一次信息融合并求解交互运动辨识结果的频率达50 Hz以上,各指标均可满足正常使用需求。

将感知器安装于喷涂机器人末端关节,并连接喷涂末端模型,可见感知器的模块化机械连接接口具备较好普适性和可靠性。对感知器进行手持舒适度测试,感知器握持与拖动方便,持握15 min内人的疲劳感不明显。说明感知器的人机工程学设计良好,可进行较长时间人机交互操作。

以平面关节型DH机器人为实验载体,以5 kg质量块为梯度,进行了0~30 kg的机器人带负载欠驱动拖动测试。实验结果表明:感知器刚性部件承载末端负载的能力远大于机器人的末端额定负载能力,且感知器对欠驱动拖动的人机物理交互信息的感知与辨识过程与末端负载大小无关,因此,本文感知器可以实现机器人在末端大负载的工况下进行人机交互与参数辨识。

3 结束语

1)针对火箭贮箱喷涂的实际工况需求,制定了喷涂机器人直接示教运动感知器的总体方案,进而完成了感知器本体的结构设计与电路系统设计。

2)为保证感知器的使用性能,对感知器的末端承载能力、FPC受感知单元力作用下的疲劳可靠性进行了有限元分析。结果表明:感知器刚性组件的末端承载能力满足使用要求,FPC柔性采集板的疲劳可靠性满足使用指标。

3)制作并搭建了感知器实物样机,对感知器基础功能参数进行了简单实验验证,结果表明感知器的各项基础指标均可满足使用要求。