搅拌筛板萃取塔液泛特性研究

袁慎峰, 李志鹏, 尹 红, 陈志荣

(浙江大学 化学工程与生物工程学院, 浙江省化工高效制造技术重点实验室, 浙江 杭州 310027)

1 前 言

萃取塔(萃取柱)是重要的化工分离设备,在石化、核工业、冶金、化工、制药、环保等多个领域都得到了广泛应用[1]。工业萃取塔有多种类型,例如无外加能量的筛板塔、填料塔,带脉冲运动的脉冲塔、振动塔,带搅拌运动的转盘塔、屈尼塔、Scheibel 萃取塔等[2-3]。其中Scheibel 萃取塔是一类具有搅拌段-澄清段交替结构的搅拌萃取塔,最早由Scheibel 提出[4],澄清段由填料构成,主要用于减少级间返混[5],且填料的润湿性对分离效率影响较大[6]。本实验室在前期工作中对Scheibel 萃取塔进行了改进[7],在段与段之间增加了穿流式筛板,使其成为搅拌筛板型萃取塔,进一步减小了返混。

萃取塔内两相的流体力学性能,尤其是液泛特性是萃取塔设计时的重要依据,代表了萃取塔能承受的最大负荷。设备的结构参数是液泛特性的影响因素之一,例如筛板塔的筛孔直径、开孔率[8],脉冲塔的脉冲强度[9-10],搅拌塔的搅拌速率[11-12],填料塔内填料的空隙率、润湿性[10,12]等。操作条件也是液泛特性的影响因素,不同筛板萃取塔,其液泛特性与操作条件关系也不同,例如在传统筛板塔内[8],液泛特性可用分散相流速与连续相流速的关系曲线表示,又称为液泛曲线,是一个单调递减曲线;在脉冲筛板萃取塔中[13],液泛特性用两相总空塔流速与脉冲能量的关系曲线表示,由于筛板是无溢流管的穿流式筛板,两相过孔阻力大,故该曲线为上凸型曲线,在低脉冲区易发生筛孔堵塞型液泛;往复振动筛板塔的研究[2,14-15]表明,使用大孔隙率(大孔径,高开孔率)穿流式筛板可以显著提升流速操作上限,同时,改用溢流式筛板也会提升流速上限,且不会造成筛孔堵塞型液泛。

在改进型Scheibel 萃取塔中设计者[7,16]使用了10% 开孔率的穿流式筛板,研究表明,其返混得到有效抑制,萃取效率大于传统的Scheibel 萃取塔,但后续实验发现存在堵塞型液泛[17],不利于萃取塔操作。为明确该搅拌筛板萃取塔的适应性,需对其操作特性尤其是液泛特性进行探究。笔者利用若干不同物性的液液体系对该塔进行液泛实验研究。

2 实验部分

实验在三级搅拌筛板萃取塔中进行,其基本结构如图1 所示。萃取塔塔身由无机玻璃制作,以便观察实验现象。所有内构件 (筛板、搅拌桨、搅拌轴)均由不锈钢制作。萃取塔由搅拌段、澄清段交替排列构成,段与段之间用穿流式筛板隔离,全塔共有3 个搅拌段和4 个澄清段,其中塔顶、塔底的澄清段也是进料段。萃取塔详细结构参数见表1。其中,塔内径Dc=50 mm,搅拌桨为六直叶圆盘涡轮搅拌桨,桨径DI=40 mm,筛孔直径dN=3 mm,搅拌桨上方的筛板开孔靠近中心轴,在直径20 mm的圆周上均匀开12 个孔,直径28 mm 的圆周上均匀开15 个孔,搅拌桨下方的筛板开孔靠近外圈,在直径32 mm 的圆周上均匀开10 个孔,直径40 mm的圆周上均匀开17 个孔。这种错位开孔可以减少短路、沟流等非正常流动[16]。搅拌轴与筛板通过轴承固定。萃取塔外设有方形有机玻璃水箱,可通循环水使塔恒温,同时可以矫正萃取塔曲面的光学扭曲效应。

图1 搅拌筛板萃取塔结构Fig.1 Structure of the agitated sieve plate extraction column

表1 搅拌筛板萃取塔结构参数Table 1 Structural parameters of the agitated sieve plate extraction column

实验在7 个不同的液液体系下进行 (见表2)。其中,体系1~5 涵盖了从低到高不同的界面张力,体系6 为中等界面张力、两相具有高密度差的体系,体系7 为中等界面张力、连续相高黏体系。体系1~5 的物性来自文献[2,18],体系6、7 的物性由实验测得,连续相和分散相密度ρc和ρd均采用质量体积法测量,界面张力σ用OCA 20 视频光学接触角测量仪测量,连续相和分散相黏度μc和μd使用RS6000 旋转流变仪测量。表中,w为质量分数。

表2 实验体系物性Table 2 Physical properties of experimental systems

实验全程在28~30℃下进行,实验流程如图2所示。重相为连续相,轻相为分散相。

图2 实验流程图Fig.2 Schematic diagram of the experimental process

液泛点通过观察法判断。实验时首先固定两相流速,缓慢增大搅拌桨转速,每次增大转速后运行一段时间,同时观察萃取塔内流动状况。当转速增加至分散相能顺利过孔、筛板下不再聚集分散相液层时,记录该转速为过孔临界转速;当转速增大至分散相过度分散,被连续相夹带的液沫充满澄清段,或搅拌段内滞存率过大导致出现两相倒置、分散相从搅拌段下方溢出等现象时,记录该转速为过度分散临界转速。

3 实验结果与讨论

3.1 搅拌筛板萃取塔的操作区域

搅拌筛板萃取塔有搅拌式和穿流式筛板两种标志性结构,它们对两相流动的影响是不同的。对于搅拌式筛板,较大的搅拌转速会使分散相过度分散,易造成返混及液泛,低界面张力、低密度差的体系尤其易发生此类现象;对于穿流式筛板,两相在筛孔处对流的操作方式不利于分散相液滴的过孔,当转速较低时搅拌段内没有足够的湍动能,易使分散相在筛板下聚集,高界面张力体系尤其易发生此类现象。

用中等界面张力的代表体系3 (乙酸丁酯-水体系)进行液泛实验,取分散相与连续相流速比R=1:1。实验得到的液泛曲线 (两相总空塔流速UT与搅拌转速N的关系曲线)如图3 所示。由图可见,对于体系3 这种中等界面张力的体系,液泛曲线为一上凸型曲线。曲线将萃取塔的操作区间分为若干个区域:当N、UT数值适中时,萃取塔处于正常操作状态,即曲线下方包围区域。当N较低时,萃取塔处于搅拌不足液泛区,此时由于湍动不足以克服分散相的过孔阻力,易出现分散相在筛板下聚集现象,从而导致液泛,如图4(a)所示。当N过高时,萃取塔处于搅拌过度液泛区,此时体系易乳化并出现过量液沫夹带现象,如图4(c)所示。在正常操作状态上方,UT过高时,聚集与夹带现象并存,分散相在搅拌段内不断聚集,最终出现两相倒置、分散相从搅拌段下方溢出的现象,如图4(b)所示。

图3 体系3 的液泛曲线和操作区域Fig.3 Flooding curve and operation area of system 3

图4 实验中的液泛现象Fig.4 Digital images of flooding happened in the experiment

萃取塔的泛点转速并不是一个确定值,而是存在一定范围,因此,液泛曲线上存在一个不稳定区 (见图3),代表体系从正常操作向液泛的转变。由图可见,对于体系3,当N小于(150±10) r·min-1时,萃取塔将始终处于搅拌不足液泛区,此即体系3 的操作转速下限;当N大于(610±30) r·min-1时,萃取塔始终处于过度搅拌液泛区,此即体系3 的操作上限。由图还可见,液泛流速的最大值即液泛曲线最高点对应的UT约为2 mm·s-1,即体积流量通量约为7.2 m3·m-2·h-1,当UT超过该值时,萃取塔始终不能正常操作。

两相流速大小对液泛特性的影响不完全相同,图5 为体系3 在不同分散相与连续相流速比R下的液泛曲线。由图可见,在相同N下,随着R增大,液泛流速值下降,正常操作区范围缩小,这表明,增大分散相流速比增大连续相流速更易导致液泛,因此,分散相流速对操作的限制性大于连续相流速。

图5 体系3 不同流速比下的液泛曲线Fig.5 Flooding curves of system 3 under different flow rate ratios

3.2 不同界面张力体系的液泛特性

图6 为不同界面张力体系的液泛曲线。由图可见,当σ减小时,正常操作区左移;对于低界面张力体系 (见体系1),已不存在N下限,同时N上限也变小、液泛流速的最大值较低,意味着无搅拌条件下体系1 依然可以正常操作,这是因为低界面张力体系易分散、乳化、易出现夹带液泛现象,当UT增大时,高度分散的液滴大量滞留在搅拌段,易出现两相倒置、溢出现象,导致液泛流速的最大值相比于中等界面张力体系有所减小。

图6 不同界面张力体系的液泛曲线Fig.6 Flooding curves of different interfacial tension systems

反之,当σ增大时,分散相需要的N下限较高,否则难以过孔;同时由于不易分散,转速上限得以增大。高界面张力体系操作时,由于过孔阻力大,搅拌段内滞留量大,易出现两相倒置与溢出现象,致使液泛流速的最大值比中等界面张力体系的小。

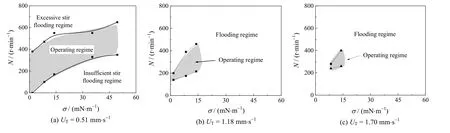

相同操作条件下,中、低界面张力体系的操作区液滴群密度低、分散较好,如图7(a)所示;高界面张力体系滞留量偏大、液滴群密度较高、分散状况较差,如图7(b)所示。将图6 的结果绘在N~σ关系图上,如图8 所示。由图可见,σ越大的体系,其正常操作所需的N也越高,也就是说,低界面张力体系适应较低的搅拌转速范围,高界面张力体系适应较高的搅拌转速范围。随着UT增大,正常操作区逐渐缩小;当UT达到一定值后,搅拌筛板萃取塔由于过孔阻力过大不再适应于高界面张力体系;而对于低界面张力体系,由于过度分散也无法正常操作;对于中等界面张力体系,N值范围较小。

图7 液滴分散状况Fig.7 Dispersion profiles of droplets

图8 不同UT 时的操作区域Fig.8 Operation areas at different flow rates

3.3 不同密度差、黏度体系的液泛特性

图9 为体系3、6、7 的液泛曲线对比图,图中Δρ为两相密度差,kg·m-3。由图可见,体系6 的液泛曲线在体系3 之上,这是因为,体系6 与体系3 相比两相具有较大密度差,而高密度差有利于两相对流,在相同条件下不易发生液泛。由图还可见,体系7 的液泛曲线在体系6 之下,大体与体系3 的液泛曲线在同一水平,这是因为,体系7 与体系6、体系3 相比,虽具有高密度差,但体系7 连续相黏度更大,而连续相黏度高不利于两相对流,使液泛更容易发生。

图9 不同密度差、黏度体系的液泛曲线Fig.9 Flooding curves of systems with different density difference and viscosities

3.4 不同溶质浓度的液泛特性

萃取过程常见溶质为有机溶质,而有机溶质能够改变体系物性尤其是界面张力[19]。在体系3 的原料液乙酸丁酯中添加有机溶质正丙醇,配成不同溶质浓度的原料液,以水为萃取剂,该体系的液泛实验曲线如图10 所示。正丙醇对体系3 有界面活性作用,故其浓度越高,体系界面张力越低,得到的液泛曲线向左移,即向低界面张力体系曲线变化,N的上、下限均变小;当正丙醇质量分数为30%时,σ降至3.8 mN·m-1,此时N下限减小至零,表明低流速无搅拌条件下萃取塔仍能正常操作。

图10 体系3 不同有机溶质浓度下的液泛曲线Fig.10 Flooding curves of system 3 at different organic solute concentrations

综合以上实验结果,搅拌筛板萃取塔的操作特性为:

(1) 穿流式筛板的过孔阻力和过度搅拌是造成液泛的两个原因,因此N不宜过大也不宜过小,应结合体系特点合理选取N的操作范围;

(2) 搅拌筛板萃取塔对不同界面张力体系的适应性不同,差异较大。从分散相来看,该塔更适合中、低界面张力体系。

(3) 本研究的搅拌筛板萃取塔属低通量设备。UT增大,N范围缩小,萃取塔的适应性下降。实验中乙酸丁酯-水体系在R=1:1 下的最大体积流量通量约为7.2 m3·m-2·h-1。

4 结 论

对7 个具有不同物性特点的体系在开孔率为10%、开孔孔径为3 mm 的三级搅拌筛板萃取塔内进行液泛实验,绘制了液泛曲线,得到如下结论:

(1) 液泛曲线为一上凸型曲线,曲线左侧为搅拌不足液泛区,主要现象为聚集式堵塞,受较大的过孔阻力主导;曲线右侧为搅拌过度液泛区,主要现象为乳化式夹带,较高转速以及强滞留力起主导作用;曲线下方为正常操作区;当流速过快时,搅拌段内分散相不断积累直至出现两相倒置、溢出等液泛现象。

(2) 低界面张力体系适应较低的搅拌转速,高界面张力体系适应较高的搅拌转速。两相具有高密度差能增大液泛流速,高连续相黏度则会减小液泛流速。引入有机溶质会改变界面张力,从而影响适宜的搅拌转速范围。

(3) 本实验所研究的搅拌筛板萃取塔的操作弹性不大,适合中、低界面张力体系在低流速下操作。