钻孔注浆在井下水害治理的应用实例

易小莲,韦世雄,赵 才

(南方锰业集团有限责任公司 大新锰矿分公司,广西 大新 532315)

钻孔注浆对井巷水灾害治理具有操作简单、施工方便、工期短见效快及经济效益良好等特点。某公司在处理涌水项目中,多次对井巷突水面采用钻孔注浆处理,现将该公司钻孔注浆堵水工程实例介绍如下,供类似工程施工参考。

1 地质简况

该工程为斜坡道施工掘进面,地段岩石为中厚层灰岩夹白云质灰岩,致密,偶见岩溶。F1断层及其破碎岩溶带与斜坡道在平面上呈大角度穿过,沿断层发育处偶见有串珠状溶蚀漏斗(内有缝隙状落水洞)及溶洞。在此斜坡道施工地段岩溶发育,透水,含水性强,随着下部采掘工程的增加,岩溶水将进一步下泄,并形成通道,使矿坑充水的隐患急剧增加。根据前期施工掘进面区域水文地质情况来看,该风化破碎带范围内,水文地质条件较复杂,涌水量与地表大气降水呈正相关关系,为东岗岭组裂隙岩溶水补给。

2 工程及突水处理情况

斜坡道工程距环形车场的突水点65 m,坡度约140‰,南高北低。下部(北部)已经掘进揭露F1断层及其破碎岩溶带,总长度已达20 m以上,预计向北4~8 m即可穿过F1断层。F1断层及其破碎岩溶带工作面岩性主要为灰岩,强风化,多呈碎石土,裂隙溶洞多为可塑性黏性土及砂充填;上部(南部)掘进至最近测点33 m处。工作面岩性为灰岩,见图1。

图1 斜坡道施工平面

探空洞孔位置见图2。

图2 探空洞孔位置

由图2可见:1孔,深4 m,未见空洞,施工中只感觉岩石稍有破碎;2孔,深2.6 m,空洞宽0.6 m;3孔,深3.2 m,空洞宽0.5 m;4孔,深1.9 m,空洞宽1.5 m;5孔,深4 m,未见空洞,在2.5 m 处感觉岩石有破碎;6孔,深1.5 m空洞宽0.3 m。探孔全部使用28钻施工。

以上施工的6个探孔全部出水,其中:2、3、4、6孔各自单孔出水量基本相同,都在30~60 m3/h,且带有2~3 MPa的压力,4个孔同时打开时,涌水量也稳定在30~60 m3/h,也说明了他们之间相互连通;其他1、5孔出水量小,是通过裂隙与溶洞相连。

3 注浆设计

斜坡道上掘工程遇到涌水,加之水文地质条件非常复杂,如果采用传统的掘进之后再浇筑护壁治理的方法施工,存在透水、泥石流、顶板冒落等重大的风险。采用注浆的方法,是把溶洞填满变成砼体,把溶洞内的砂石黏土胶结成较坚硬的固体,再把各个方向的来水全部封堵,是超前治理。同时作业人员不直接在高风险的环境中施工,降低了风险[1]。

1)钻孔布置

注浆孔共布置18个。其中:掌子面6个孔,全部利用原探水孔;其他12个边孔采用延巷道向外偏11(°)的方向布置,见图3。

图3 注浆孔布置

待注浆完毕以及小规格开挖、刷帮后,在巷道正面、两帮、顶、底最少各布置一个检查孔,检查注浆效果,效果达到要求则进行巷道开挖,未达到要求则进行补注[2]。

2)注浆液的选定及预计用量

采用水泥加速凝剂混合液连续和间断结合的方式进行,水灰比为0.5~1.0;加入速凝剂的量根据浆液到达的位置、作用不同,随时增减。一般情况下,浆液遵循“稀→稠→加速凝剂”的顺序进行注浆,让浆液达到一定扩散半径,但又不能走太远,最后靠近巷道轮廓要求浆液快速凝固[3]。

预计需要水泥70 t,速凝剂6 t。其中,有效浆量水泥53 t,速凝剂4.5 t(按总量的75%计算)。需要说明的是,含水构造带的整体产状及规模、注浆点距地下水主流带距离的远近、注浆点处地下水的流速与流量等均未探明,预计的注浆量与实际投入的量可能存在较大的差异。

3)技术要求

注浆孔钻进结束后,要先下注浆管,装止水阀;注浆管制作要车马牙扣,安装时要用麻经、土工布或棉絮等塞紧安牢。

注浆时,正常进浆压力2~3于倍地下水压力,进浆量≤0.01 L/min;压力大于地下水压力4~5倍(以注浆地点注浆孔口为基准点,6~7 MPa)时,注浆结束。

以注浆地点相邻钻孔作为注浆观测孔使用,具体观测内容包括水压、水量、颜色变化等项目。注浆点附近及其他区域发现漏浆现象及时通知现场注浆人员[4]。

4)补注浆

由于注浆按1.5 m考虑的胶圈距离,相对偏小,且施工人员对浆液的扩散距离、凝固时间等把控能力尚有不足等,都会造成供掘进爆破的预留注浆凝固体距离不够。要根据检查孔揭示的具体情况,随时补注浆。

4 工程量及概算

钻探岩石主要为石灰岩,工作面距含水溶洞非常近(1.5~3.2 m),预计注浆用水泥70 t,速凝剂6 t,注浆管72.0 m,注浆体积76 m3。注浆工程概算如下:注浆小导管工作量为72.0 m,工程单价为278.6元/m,总价为20 059.2元;注浆体积预计工作量为76.0 m3,工程单价为1 482.8元/m3,注浆总价为112 692.8元,两项合计总费用为132 752元。最终以实际发生为准。

5 设备配备

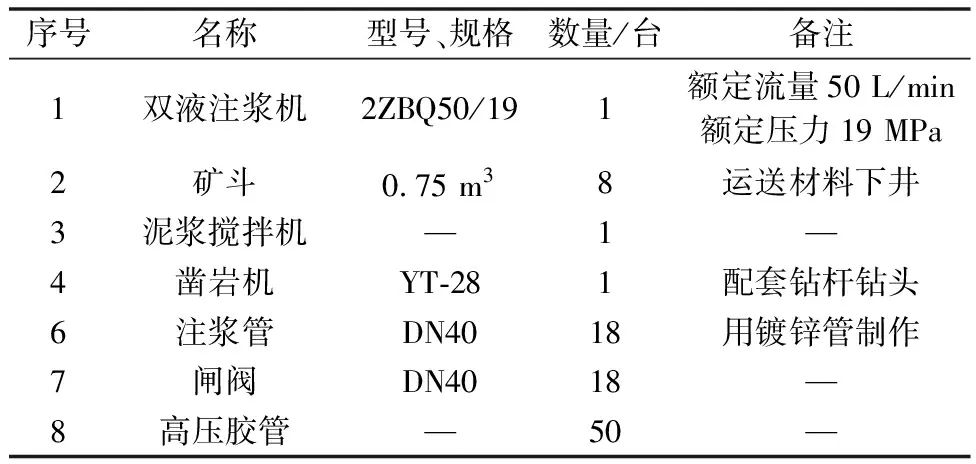

工期计划10 d,注浆准备(设备准备、材料准备)2 d,注浆8 d。机械及材料配置见表1。

表1 机械及材料配置

6 掘 进

注浆后,由于砂、碎石、黏土等可能大量存在,影响了注浆体的强度,1.5 m的“胶圈”距离还是偏小,施工人员把控能力不足的影响,以及地下水、砂、碎石、黏土等压力的影响,且掘进爆破的巨大冲击,都对注浆体提出巨大的考验。

为了减小掘进爆破对相对不太坚实的注浆体的冲击,采用小断面(如1.5 m×1.5 m)掘进,再分两次刷帮完成全断的施工工艺,最大限度地注浆体。小断面开挖及刷帮后,要为两帮、顶、底等部位施工检查孔预留时间,以判断是否补注浆加固[5]。

7 施工注意事项

1)各管路连接好后,注浆前要进行压水试验,以检查机械系统、动力系统和管路系统的运行情况及冲洗岩溶裂隙。

2)注浆压力慢慢由低压升到终压,稳定5 min后,终孔。

3)每次注浆结束后,都要进行压水以清洗管路。

4)跑浆处理:采用间歇注浆,降低注浆压力或增加注浆浓度的方法。

5)注浆压力值突然增大但却注不进浆时,要立即停泵,可能已堵管;处理堵管时,管道出水口严禁对人。

6)串浆处理,当浆液从其他注浆孔流出时,关闭该管闸阀处理。

7)注浆过程中,人员要远离注浆位置,并密切观察受注体,如发现异常(岩层开裂、崩落、掉块等),应立即停泵或减小注浆压力,以免受注结构遭受破坏。

8)做好现场注浆工程量记录。

9)注浆结束后,要拆卸各注浆部件并清洗干净,并对注浆机械进行检查、保养。

8 结 语

注浆及掘进方案的实施,有效解决作业面的突水威胁。通过注浆作业,溶洞变成水泥砼体,实现正常掘进。其次,把溶洞内的砂石黏土“挤走”或胶结为较坚硬地固体,消除泥石流、顶板冒落等重大的危险,有效地堵截了各个方向的来水通道和空间,消除涌水、突水的安全隐患,保障作业人员的人身安全,确保斜坡道开拓工程的顺利开展。