四川省典型钢铁厂主要工艺颗粒物排放特征分析*

冯小琼 陈军辉 熊文朋 梅林德 徐雪梅 尹寒梅 刘 政 钱 骏

(1. 四川省环保科技工程有限责任公司,四川 成都 610041;2.四川省生态环境科学研究院,四川 成都 610041)

四川省是中国西部经济、人口与资源大省,目前大气污染呈现出复合型、区域性的特征,钢铁行业颗粒物排放量约占四川省颗粒物排放总量的10%,是四川省颗粒物的主要排放来源[19],对四川省钢铁行业颗粒物排放特征开展研究有十分重要的意义。为此,本研究采用稀释通道采样器对四川省钢铁行业石灰窑、烧结、炼钢转炉、高炉、焦炉、余热锅炉等工艺进行样品采集,建立了钢铁行业各工艺PM2.5与PM10源成分谱,以期为颗粒物的源解析提供数据支撑,并为管理部门进行钢铁行业大气环境管理提供科学决策依据。

1 材料与方法

1.1 样品采集

采样厂区为四川省西昌某钢铁厂,该厂采用长流程炼钢工艺,以钒钛磁铁矿为原料,主要生产流程包括石灰窑、烧结、炼钢转炉、高炉、焦炉、轧钢、余热锅炉等。四川省共有5家长流程钢铁企业,其中4家采用钒钛磁铁矿作为原料,生产工艺均相同,因此本次测试企业具有一定代表性。本研究结合工艺、排污许可证信息、现场调研,共选取9个主要大气排放点位开展污染物排放特征测试,具体如表1所示。

表1 监测点位基本情况

1.2 采样测试系统

本研究利用ZDA-XSTDCY型稀释通道采样器对PM2.5、PM10进行采集,采样仪器主要由烟尘采样枪、四通道采样箱、一级稀释箱、二级稀释箱、稀释停留舱以及外部连接部件组成。采样过程中实现一组4张滤膜同时采集,保持稀释倍数为1∶8。不同工艺均在烟气处理设施后采集3组样品,每组样品同时采集PM2.5、PM10样品。

1.3 样品分析

采用47 mm石英膜和聚四氟乙烯膜进行颗粒物样品采集,石英膜使用前在700 ℃马福炉中灼烧2 h,以消除膜上有机物对碳质组分测量的影响。聚四氟乙烯膜不做处理。采样前,石英膜和聚四氟乙烯膜放置在铝箔袋中,包裹石英膜的铝箔也在马福炉中灼烧。样品采集后,放在4 ℃的冰箱保存[20]。

将石英膜和聚四氟乙烯膜放在恒温恒湿设备中平衡48 h后进行称量,平衡条件为:温度25 ℃±1 ℃,相对湿度50%±5%。天平室温、湿度条件应与恒温恒湿设备保持一致。滤膜首次称重后,在相同条件平衡1 h后再次称重,同一滤膜两次称重质量差应小于0.04 mg,以两次称重的平均值作为滤膜质量。样品分析组分包括水溶性离子、无机元素、OC和元素碳(EC),分析方法及仪器参考文献[21]。

2 结果与讨论

2.1 颗粒物浓度

根据烟气流量、采样时间,计算不同监测点位烟气中颗粒物的质量浓度,结果见表2。石灰窑颗粒物质量浓度最高,PM10为62.66 mg/m3,是其他监测点位的7~285倍,PM2.5为37.31 mg/m3,是其他监测点位的4~249倍。石灰窑虽安装了布袋除尘器,但其颗粒物排放浓度显著高于其他监测点位,应从提高燃烧效率、提升工艺等方面继续减少石灰窑污染排放。焦炉装煤和焦炉出焦颗粒物浓度均较低,而利用焦炉气进行余热发电环节颗粒物的浓度却明显升高,焦炉装煤和焦炉出焦均安装了布袋除尘器,而余热发电无治理工艺,表明余热发电过程中可能产生了新的污染物,致使颗粒物浓度较高。

表2 不同监测点位的颗粒物质量浓度

为考察本研究中钢铁厂颗粒物排放水平,选取沈阳[1]45-48与重庆[9]26典型钢铁厂相同工艺下的颗粒物排放浓度进行比较,结果见表3。本研究中烧结机头点位颗粒物排放浓度低于沈阳某钢铁厂,这主要与除尘工艺及样品采集方法不同有关,本研究采用静电+布袋除尘工艺,除尘效率高于单独的静电除尘,然而从检测结果上看,本研究钢铁厂颗粒物排放浓度却高于采用静电除尘工艺的重庆某钢铁厂,这可能与采样时生产工况、样品采集方法不同有关。此外,本研究中烧结机尾、高炉、炼钢转炉、焦炉出焦点位排放的颗粒物浓度均低于沈阳某钢铁厂和重庆某钢铁厂,表明本研究钢铁厂大气污染排放治理水平较高,各工艺排放的颗粒物浓度均处于较低水平。

表3 钢铁厂颗粒物排放质量浓度对比

不同钢铁厂各工艺颗粒物排放浓度排序有所不同,沈阳某钢铁厂炼钢转炉排放颗粒物浓度最高,焦炉出焦排放浓度最低,而重庆某钢铁厂烧结机头、烧结机尾和高炉颗粒物排放浓度无明显差异,本研究钢铁厂烧结机头颗粒物排放量明显高于烧结机尾和高炉。这一方面与采样时工况有关,另一方面说明即使同类型的除尘设备,除尘器使用年限、内部结构和清灰方式等均会影响其除尘效率[22],进而影响颗粒物排放浓度。

2.2 PM2.5源成分谱特征分析

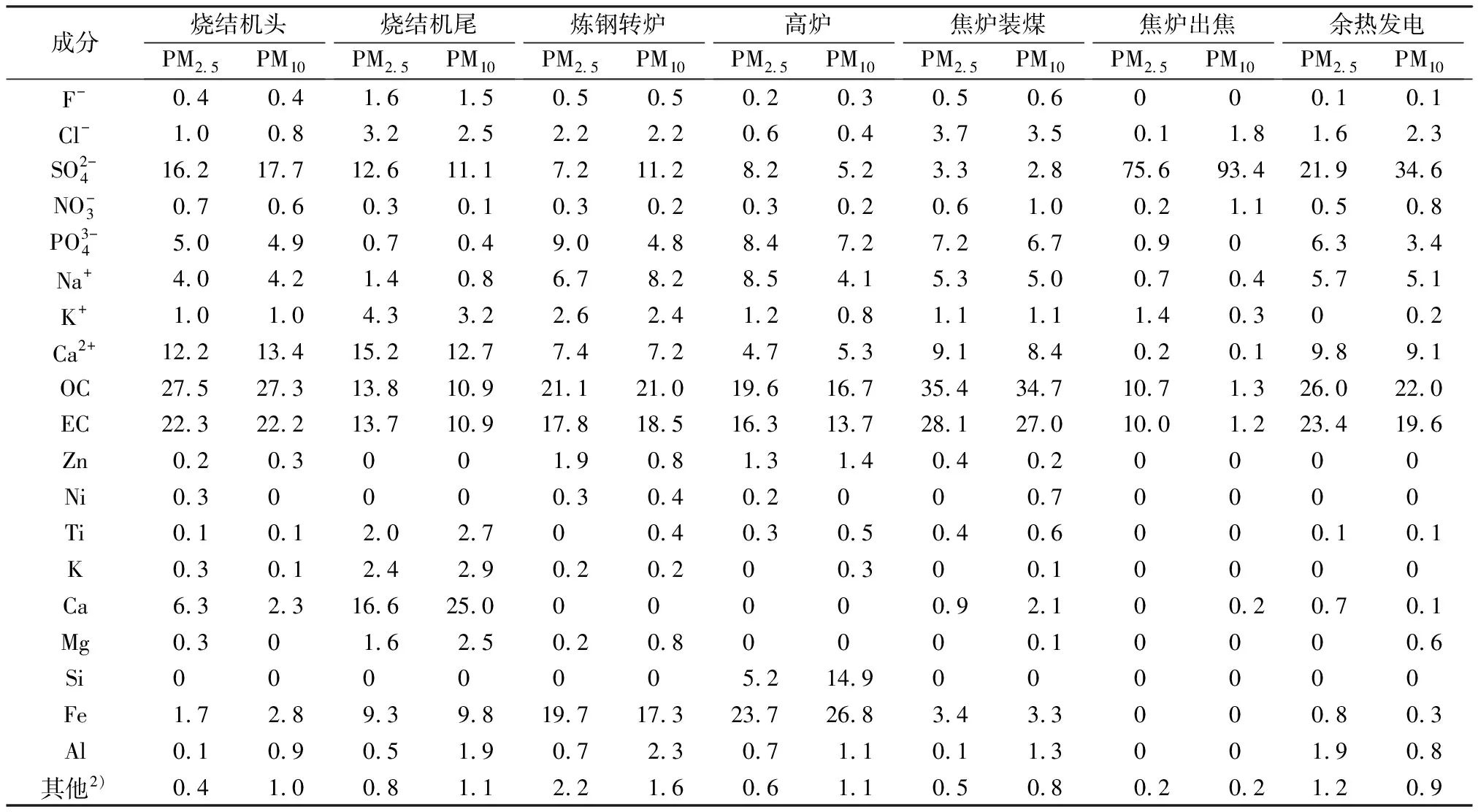

通过组分分析得到本研究钢铁厂各监测点位PM10和PM2.5中化学成分,结果见表4。由于石灰窑窑尾和热轧塑烧板点位分析样品有损失,故不进行源成分谱特征分析。

表4 不同监测点位颗粒物源成分谱1)

2.2.1 烧结工艺

2.2.2 炼钢转炉

2.2.3 高 炉

2.2.4 焦炉装煤

2.2.5 焦炉出焦

2.2.6 余热发电

2.3 颗粒物源成分谱比较

烧结、炼钢转炉、高炉为钢铁厂主要生产环节,研究成果相对较多,将本研究钢铁厂在烧结机尾、炼钢转炉、高炉的颗粒物成分谱与其他文献数据进行比较,结果见表5。不同钢铁厂烧结机尾排放颗粒物中的OC、EC、Ca、Cl-差异较大,本研究钢铁厂Ca质量分数高于其他钢铁厂,主要原因在于本研究钢铁厂在烧结过程中加入了石灰,颗粒物中OC质量分数与上海某钢铁厂的研究结果相近,高于其他钢铁厂。有研究表明,Cl-是烧结工艺原料的标识组分[24],本研究钢铁厂、北方某钢铁厂、上海某钢铁厂均采用静电除尘,烟台某钢铁厂采用喷淋除尘,武汉某钢铁厂采用静电+布袋除尘,武汉某钢铁厂排放颗粒物中Cl-质量分数最低,表明布袋除尘方式对Cl-的去除效率较高,而本研究钢铁厂排放颗粒物中Cl-含量明显低于北方某钢铁厂和上海某钢铁厂,表明治理设施运行情况对Cl-排放有较大影响。

表5 不同钢铁厂烧结、炼钢转炉、高炉工艺排放颗粒物中主要组分对比1)

高炉工艺中差异较大的组分为OC、EC、Fe、Ca。碳组分主要来自燃烧过程,本研究钢铁厂中OC、EC质量分数相对较高,推测与采样时高炉工况有关。颗粒物中Fe、Ca质量分数均低于其他钢铁厂,这主要与矿石种类有关,本研究钢铁厂采用的是钒钛磁铁矿,Fe、Ca含量较低。

3 结 论

(1) 本研究钢铁厂石灰窑颗粒物排放浓度明显高于其他工艺,其次为余热发电,炼钢转炉、高炉、轧钢、焦炉等工艺颗粒物排放浓度相对较低。