盾构接收钢套筒受力实测分析

孙九春,奚晓广,翁鹤森,王 哲,王 瑞

(1.腾达建设集团股份有限公司,浙江 杭州 311215;2.浙江工业大学岩土工程研究所,浙江 杭州 310023)

0 引 言

盾构法隧道施工是城市地铁隧道建设中常用的施工方法,同时盾构接收也是盾构法施工中风险最高的环节之一,而目前盾构接收中存在端头土体加固效果无法保证且施工风险性高的情况。针对此种情况,钢套筒接收方法应运而生,以其安全性高、经济性好的优势,被广泛应用于各类盾构接收工程,因此对钢套筒的研究具有重要意义。

陈珊东[1]依托国内首个钢套筒接收工程,认为钢套筒接收具有适用性广、能免除端头加固的优点,但是同时钢套筒接收也存在工期长、运输及保管困难等问题;王健[2]及伍伟林[3]针对钢套筒使用中存在的密封性差、易变形导致循环使用次数少等问题提出了钢套筒的改型设计;肖衡[4]依托长沙地铁1号线黄兴广场站盾构接收工程,采用钢套筒接收及玻璃纤维筋地连墙的方式免除了人工凿除地连墙钢筋环节,节省了工期;廖少明[5]通过有限元法分析了盾构接收过程中钢套筒的受力变形情况;此外,胡乘恺[6]和王宝佳[7]还依托实际工程研究钢套筒盾构接收中相关施工参数控制。

目前对盾构接收钢套筒的研究主要集中在对盾构施工参数控制、钢套筒结构设计改型等,对其接收过程受力的研究较少涉及。基于此,本文依托杭州地铁6号线奥体中心站左线盾构接收工程,采用实测分析研究盾构接收过程中钢套筒受力情况,为今后的钢套筒设计施工提供借鉴。

1 工程概况

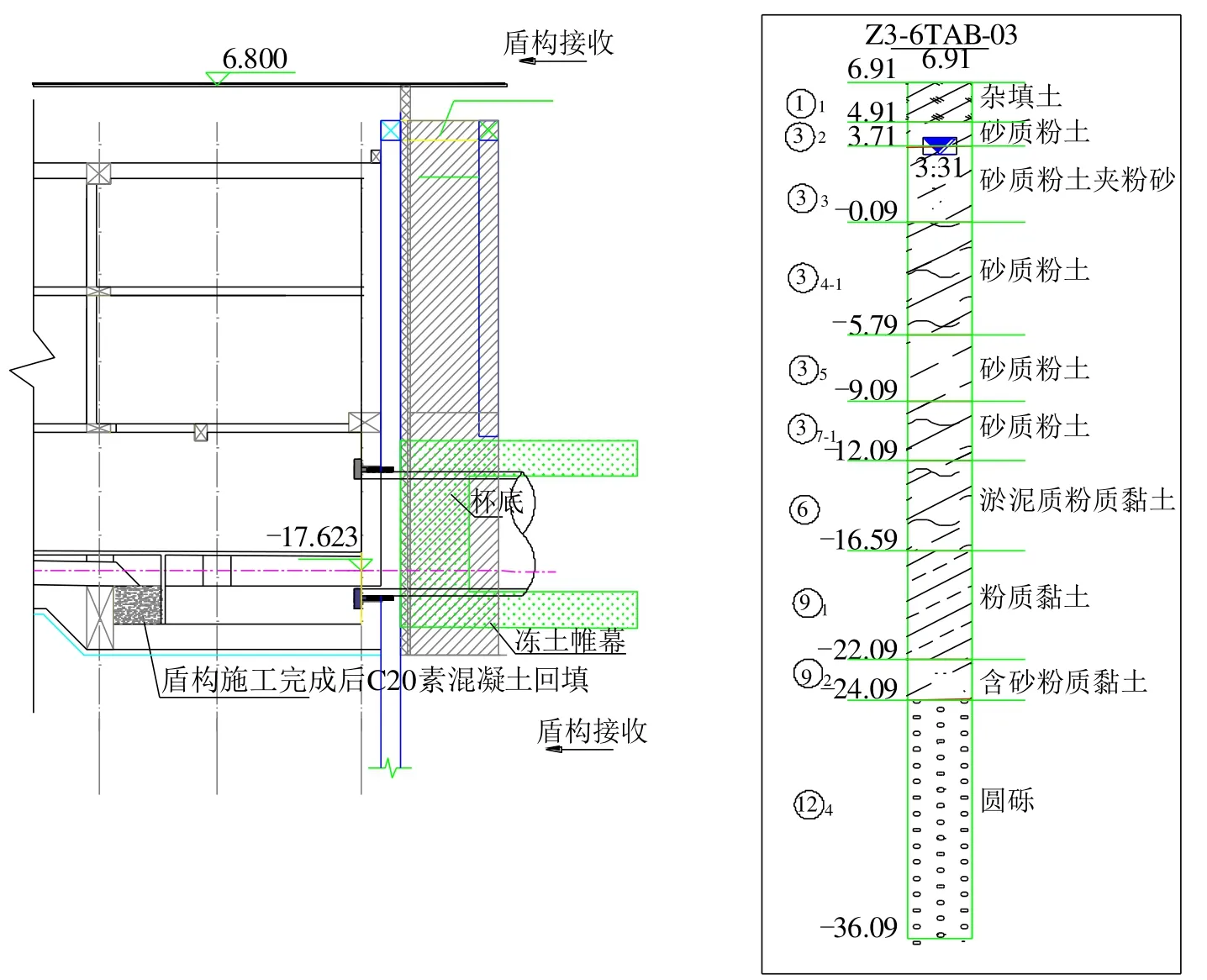

杭州地铁6号线奥体站—博览站区间位于杭州奥体中心与国际博览中心地块范围,区间线路出奥体站后由南向北到达博览站,左线隧道设计起止里程:ZDK23+386.574~ZDK24+082.505,全长约为702.731 m,隧道埋深约19.13 m,采用土压平衡盾构机进行施工。由于接收端土层自身承载力较差,同时接收端施工环境复杂,环境保护要求高,考虑盾构接收时涌水涌砂的风险,为增加盾构接收工程的安全性,故奥体中心站盾构接收工程采用洞门水平冷冻法端头加固配合钢套筒法进行盾构接收,盾构接收端土体情况如图1所示,端头土体物理力学参数如表1所示。

图1 盾构接收端土质情况Fig.1 Soil condition of shield receiving end

表1 土体物理力学参数Table 1 Physical and mechanical parameters of soil

2 钢套筒接收施工

2.1 钢套筒结构设计

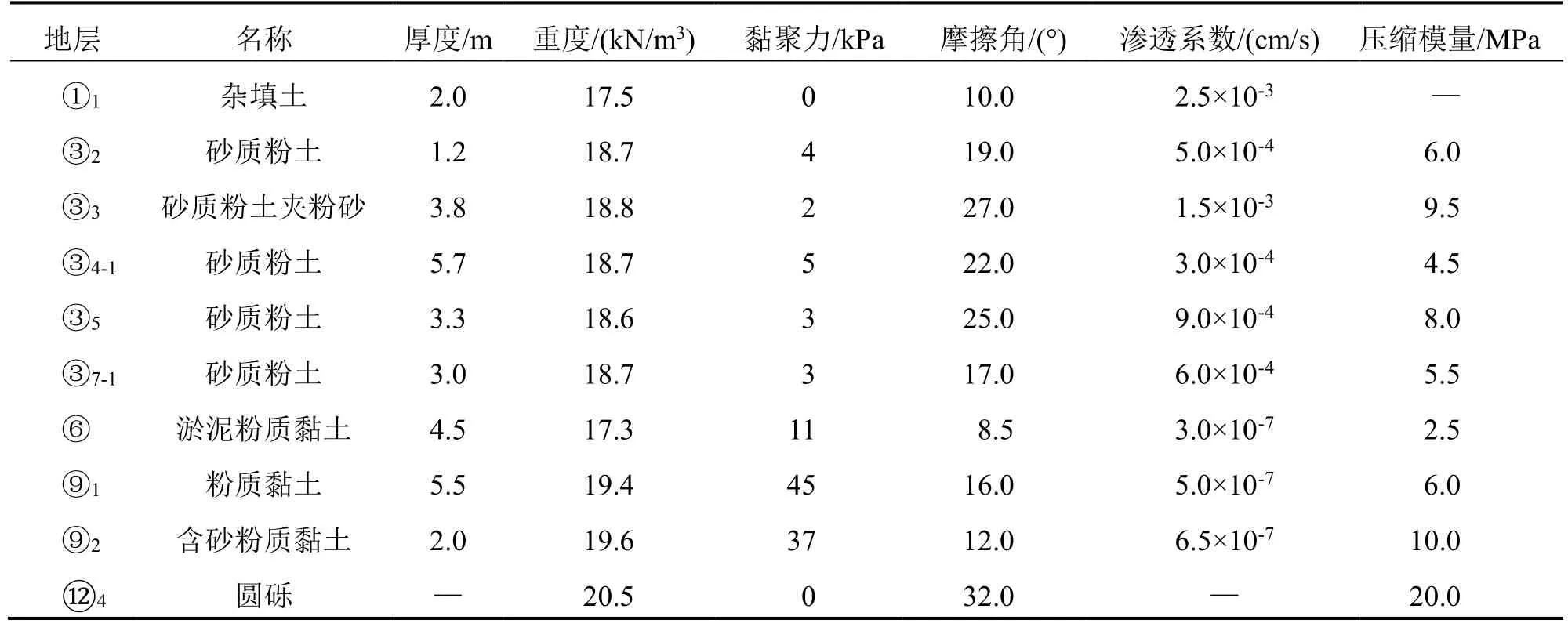

根据奥体中心站盾构洞门尺寸及盾构机尺寸,设计钢套筒结构尺寸11.43 m,整个结构分为1个过渡环(长0.8 m,分上下两部分)、4个标准筒体(长2.5 m,分上下两部分)、后盖板、反力架等。上下两部分及两段筒体之间均采用 M30,8.8级螺栓连接,中间加8 mm厚橡胶垫密封。钢套筒筒身内径6.8 m,外径6.84 m,要求承受压强0.2 MPa,钢套筒结构如图2所示。

图2 盾构接收钢套筒Fig.2 Shield receiving steel sleeve

2.2 盾构接收

整个盾构接收流程主要包含现场钢套筒拼装、密封性检测、洞门凿除、盾构推进、盾构机及钢套筒拆除等环节,具体施工流程如图3所示。其中盾构推进进入钢套筒的过程是整个盾构接收流程中的关键环节,风险高、难度大、持续时间长,在整个盾构接收过程中需要重点关注。

图3 钢套筒接收流程图Fig.3 Steel sleeve receiving flow chart

钢套筒盾构接收主要分为:(1)盾构推进到达冷冻加固区外;(2)盾构在冷冻加固区土层内推进;(3)盾构在钢套筒内推进。在盾构接收前就应通过对隧道进行测量,进而能够及时对盾构的姿态进行纠偏,保证盾构顺利进入钢套筒内。钢套筒接收过程中钢套筒结构的密封保压性是盾构顺利接收的关键,需严格控制盾构推进的相关参数及姿态,避免盾构磕碰钢套筒内壁,造成钢套筒密封失效。盾构在钢套筒内推进过程中应控制推进速度10~20 mm/min、总推力 1 200 t以下、土仓压力200 kPa±20 kPa。

3 钢套筒接收实测分析

3.1 现场监测布置方案

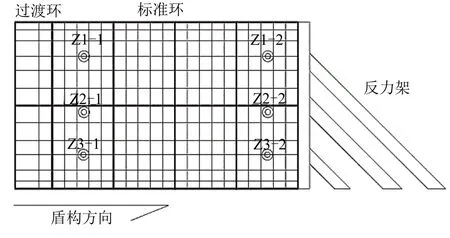

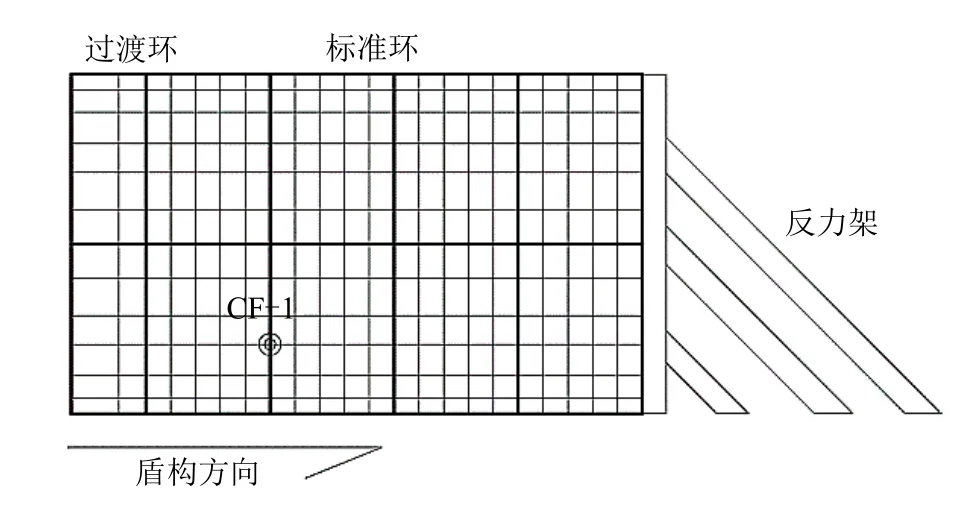

为保证盾构接收过程中钢套筒结构的安全性,同时探究盾构接收过程中钢套筒的受力状态,在钢套筒表面布置监测点,监测盾构接收过程中的应力及筒身间相对位移状态。考虑对称性,在钢套筒一侧布各类监测点,监测布置如图4~6所示,现场传感器布置如图7所示。盾构从第577环开始破除洞门逐渐进入钢套筒内,即盾构刀盘在钢套筒与洞门连接处,之后盾构逐渐进入钢套筒内至完全进入,盾构接收结束时刀盘位置距离钢套筒后盖约0.5 m。

图4 环向应力监测点Fig.4 Circumferential stress monitoring points

图5 纵向应力监测点Fig.5 Longitudinal stress monitoring points

图6 筒身缝隙相对位移监测点Fig.6 Monitoring points of relative displacement of cylinder gap

图7 现场传感器布置Fig.7 Field sensor layout

3.2 盾构推进中筒身环向拉应力

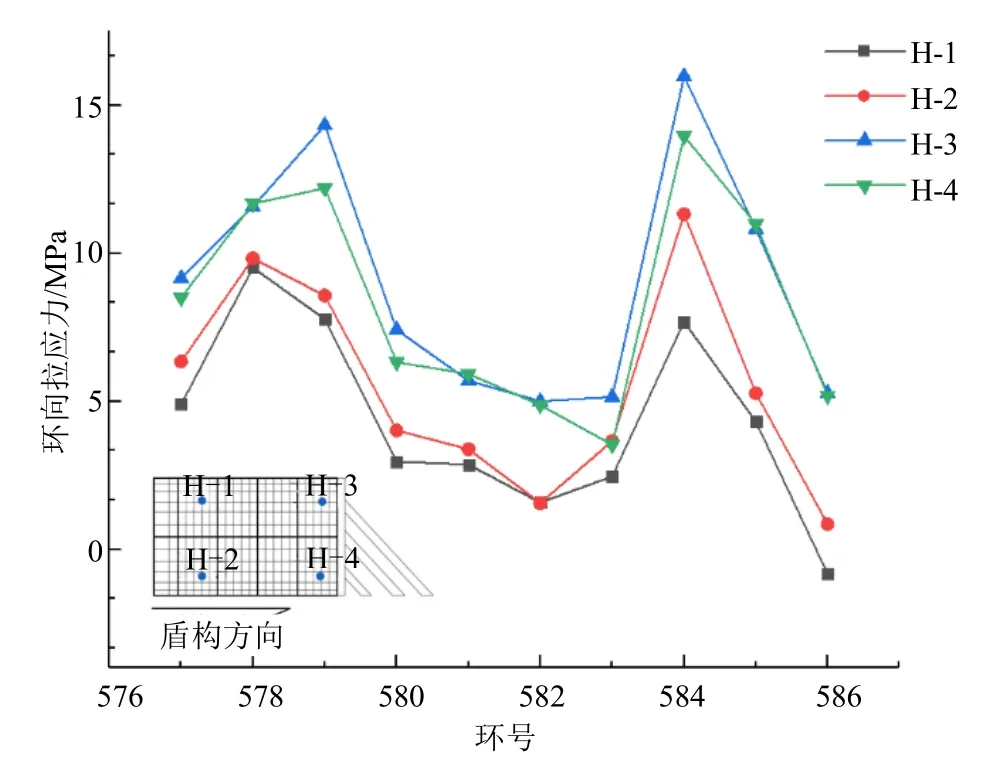

图8为盾构接收过程中钢套筒环向拉应力实测图,由图可知:(1)盾构进入钢套筒时对钢套筒表面环向拉应力的影响总体处于较低水平,最大拉应力为 15.9 MPa,远低于筒身材料的屈服强度f=235 MPa;(2)钢套筒表面环向拉应力变化趋势基本相同,同时靠近后盖板处的环向拉应力总体大于靠近洞门处的环向拉应力,但总体相差较小,仅相差3~5 MPa之间;(3)随着盾构逐渐进入钢套筒内,钢套筒表面环向拉应力开始逐渐增长,峰值达到14.3 MPa后整体环向拉应力逐渐下降;(4)在盾构达到584环时,整体环向拉应力出现了突增,最大达到 15.9 MPa,结合现场施工工况,考虑环向拉应力的突增是由于洞门外冷冻法的失效,洞门外水涌进钢套筒内引起钢套筒表面环向拉应力突增,后续随着盾构逐渐进入钢套筒内,环向拉应力逐渐减小;(5)盾构接收结束时,靠近洞门处环向拉应力约为 0,靠近后盖板处环向拉应力维持在约5 MPa。

图8 盾构接收过程中钢套筒环向拉应力Fig.8 Circumferential tensile stress of steel sleeve during shield acceptance

综上所述,钢套筒接收时盾构推进对钢套筒整体环向拉应力的影响处于较低水平,接收过程中筒体最大环向拉应力为15.9 MPa,盾构推进过程中,钢套筒表面环向拉应力逐渐增长,在达到峰值后逐渐下降,施工过程中盾构刚进入钢套筒时是薄弱环节,同时盾构接收过程中靠近后盖处筒体环向拉应力影响略大于前端靠近洞门处筒体。

3.3 盾构推进中钢套筒纵向拉应力

图9为盾构接收过程中钢套筒表面纵向拉应力实测图,由图可知:(1)类似环向拉应力,盾构进入钢套筒过程对钢套筒表面纵向拉应力影响也处于较低的水平,钢套筒最大纵向拉应力为13.2 MPa,远低于钢材屈服强度f=235 MPa;(2)随着盾构进入钢套筒,钢套筒表面纵向应力呈现分层现象,盾构推进对钢套筒腰部处纵向应力影响最大,对中下部纵向应力影响较小;(3)随着盾构进入钢套筒内,钢套筒表面测点处纵向应力逐渐增长,在一开始达到峰值后逐渐下降,其中最大纵向应力为13.2 MPa;(4)在盾构到达584环时,钢套筒表面的纵向拉应力也出现了突增,考虑原因如上文所述,后续随着盾构逐渐进入钢套筒内,纵向拉应力又逐渐减小。盾构接收结束时,纵向应力都处于较低的水平维持在1~2 MPa。

图9 盾构接收过程中钢套筒纵向拉应力Fig.9 Longitudinal tensile stress of steel sleeve during shield receiving

综上所述,类似于环向拉应力,钢套筒接收时盾构推进对钢套筒纵向拉应力的影响也处于较低水平,接收过程中筒体最大纵向拉应力为13.2 MPa,出现在盾构刚进入钢套筒的时候,位于钢套筒腰部位置。

3.4 盾构推进中钢套筒筒身间缝隙相对位移

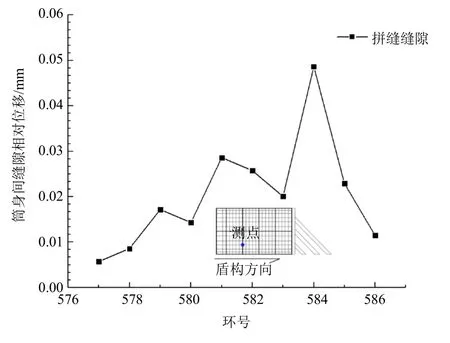

图 10为盾构接收过程中两环筒身间缝隙的相对位移,拼缝整体处于较低的水平,最大为0.048 mm。随着盾构的不断推进,筒身间缝隙的相对位移逐渐增长,在584环有较大的增长,考虑造成的原因如上文所述,后续随着盾构的推进缝隙之间相对位移逐渐缩小,盾构完全进入钢套筒后,相对位移为0.011 mm。盾构接收现场未出现漏水、漏浆的现象,钢套筒密封性能良好。

图10 盾构接收过程中钢套筒筒身间缝隙相对位移Fig.10 Relative displacement of gap between steel sleeves during shield receiving

4 结 论

本文依托杭州地铁6号线奥体中心站左线盾构接收工程,通过现场监测的方法分析钢套筒的受力规律,主要得出以下结论:

(1)由工程实测表明钢套筒接收工法安全可靠,配合端头加固方法,增强盾构接收的安全性,还可以在端头加固失效情况下,保证盾构接收工程的安全性。通过对现场的监测,盾构进入钢套筒的过程中需要加强对钢套筒的监控,保证盾构接收的安全。

(2)盾构推进对钢套筒环向拉应力的影响处于较低的水平,总体上呈现先增大后减小的趋势,环向拉应力最大时刻为盾构刚进入钢套筒时,最大环向拉应力为15.9 MPa,且靠近后端盖处筒体的环向拉应力大于靠近洞门处筒体。

(3)盾构推进对钢套筒纵向拉应力的影响类似于环向拉应力,呈现先增大后减小的趋势,最大纵向拉应力出现在盾构刚进入钢套筒时,最大纵向拉应力为 13.2 MPa,钢套筒腰部纵向拉应力最大。

(4)钢套筒筒身之间的相对位移随着盾构的推进也出现先增大后减小的趋势,筒身缝隙间相对位移最大为0.048 mm,盾构接收现场未出现漏水漏浆现象,钢套筒密封性能良好。