抗低速冲击纺织复合材料头盔壳体研究进展

檀江涛, 蒋高明, 高 哲, 郑培晓

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

交通事故中的猛烈撞击易导致颅脑损伤,直接威胁生命安全,而头盔是在发生交通事故时可有效防止头部受到猛烈撞击的重要个体防护装置。相关研究表明[1-2],摩托车头盔可将交通事故中的死亡率降低42%,将颅脑损伤的风险降低70%左右,因此,世界各国的道路交通安全法中均有明确规定,摩托车驾驶员及乘坐人员均须佩戴安全头盔。头盔的2个重要组成部分是头盔壳体和缓冲层,其中头盔壳体的主要作用是吸收冲击能量、分配冲击载荷并防止尖锐物体的穿透。

当前,市场上的摩托车头盔壳体材料主要包括热塑性塑料和纺织复合材料[3]。其中,热塑性塑料主要包括丙烯腈-丁二烯-苯乙烯(ABS)塑料和聚碳酸酯(PC)塑料,纺织复合材料头盔壳体则主要由玻璃纤维、碳纤维和芳纶等高性能纤维增强复合材料制成[4]。目前,热塑性塑料头盔约占国内头盔市场的75%左右,但其生产工艺简单、利润低,主要由国内企业生产。纺织复合材料头盔虽然市场占比小,但其生产工艺复杂、利润高,由国内少数企业和国外知名品牌生产。

与热塑性塑料头盔壳体相比,纺织复合材料头盔壳体具有质量轻、耐压缩、抗低速冲击以及耐寒耐热等优良性能[5],但目前多采用裁剪铺层的方式制备其壳体预制件,存在生产效率低、人工参与度高以及产品的成型质量和尺寸稳定性较差等问题,从而限制了纺织复合材料头盔的发展,因此,如何在保证纺织复合材料头盔壳体抗低速冲击性能的基础上解决上述问题,已成为国内外研究人员关注的重点。本文以纺织复合材料抗低速冲击头盔壳体为研究对象,对该产品的预制件结构特征及其成型性进行系统分析,对比了目前生产和研究中所采用的3种成型工艺及其产品特点,综述了国内外相关研究机构及学者对纺织复合材料头盔壳体抗低速冲击性能的研究进展,并提出了未来的研究方向。

1 头盔壳体预制件

1.1 二维织物

二维织物是头盔壳体预制件中应用最早且最为广泛的织物,主要包括二维机织物和二维针织物。

1.1.1 二维机织物

二维机织物中2个相互垂直排列的纱线系统相互交织,排列紧密,使得织物的面密度较高,可通过提高头盔壳体的纤维体积含量来降低头盔质量。此外,纺织复合材料头盔壳体中多采用玻璃纤维和碳纤维等高性能纤维,而机织物编织过程对高性能纤维的强力损伤小,可最大程度地保持纤维的强度利用率。平纹织物和方平织物是当前纺织复合材料抗低速冲击头盔壳体预制件中应用最多的二维机织物[6],也是当前国内外摩托车头盔生产厂商普遍使用的织物结构。Kang等[7]通过测试发现,与平纹织物相比,方平织物增强复合材料的抗冲击性能更优,其主要原因是方平织物中的经纬纱交织点比平纹织物少,更易于能量的传播。

二维机织物中的经纬纱之间摩擦力较大,利用整块织物冲压成型头盔壳体的球面形状时,预制件表面起拱现象严重,只能将织物裁剪后进行拼接铺层。Campbell等[8]发现铺层工序耗时约占头盔壳体总制备工艺时长的60%。除铺层工艺耗时长外,当前主要依靠人工铺层制备头盔壳体预制件,无法保障产品的质量均匀性。另外,裁剪过程中势必会造成价格昂贵的高性能纤维原料的浪费。

1.1.2 二维针织物

借助横编成形技术,由线圈组成的二维针织物可轻松实现头盔壳体球面形状的一体成形。然而,不同组织结构的抗冲击性能也不尽相同,为此研究人员已进行了大量对比实验。如Alaatt等[9]研究了纬平针、米兰诺和罗纹组织增强复合材料层合板的抗冲击性能及其冲击后压缩性能,实验结果发现,罗纹组织增强复合材料在低速冲击实验中所需要的穿透能量最高,冲击后的剩余压缩强度最高。阎若思等[10]进一步研究了双罗纹空气层和瑞士点纹组织增强复合材料抗冲击性能和耐穿透性能发现,双罗纹空气层的抗冲击和耐穿透性能均为最优。

二维针织物的编织过程对玻璃纤维和碳纤维等柔韧性差的高性能纤维的强力损伤严重,通常选择柔韧性良好的超高分子量聚乙烯(UHMWPE)纤维编织头盔壳体预制件。由于UHMWPE纤维的柔韧性和耐剪切性能突出,其复合材料在低速冲击过程中不易发生穿透性损伤[11]。同时由于UHMWPE纤维的密度(0.97 g/cm3)较小,有利于制备质量较轻的头盔壳体。此外,利用横编成形技术编织的一体成形头盔壳体预制件,避免了因铺层产生的重叠部分织物的质量,从而可进一步减轻头盔壳体质量。然而,二维针织物中的纱线以线圈形式存在,排列疏松,织物面密度低且延伸性大,所制备的复合材料头盔壳体的刚性差,冲击后形变量大。

1.2 三维织物

二维织物增强的纺织复合材料头盔壳体普遍存在层间结合强度低和损伤容限不足等问题[12]。针对这一问题,近年来研究人员开始逐渐将具有一定厚度的三维织物应用于头盔壳体预制件中。

1.2.1 三维机织物

三维机织物包含了经纱、纬纱和接结纱3种纱线系统,其中接结纱在厚度方向上对织物的层间结构起到了固定作用,增强了织物的层间结合强度。接结纱的引入减少了三维机织物中单位面积内经纬纱线交织点的个数,使得织物结构松散,变形过程中织物内纱线滑移摩擦力小,有利于提高头盔壳体预制件的成型性。三维机织物中的角联锁结构具有良好的柔韧性和成型能力,早在2012年,Zahid等[13]发现在一定的外力作用下可将2.5维等角联锁织物无褶皱地铺覆在头盔壳体模具上,并率先制备了单件连续织物增强复合材料头盔壳体。谢婉晨[14]对比了不同层数的角联锁机织物和平纹织物的抗冲击性能,并选择了性能最优的5层角联锁织物制备了一体成型头盔壳体。在角联锁织物成型头盔壳体球面形状成型过程中,多数研究结果表明[15-16],在外力作用下织物结构发生了变化,层内和层间均会出现纱线滑移现象,从而导致制备的复合材料头盔壳体不同部位的抗冲击性能存在差异,同时由于纱线残余应力的作用使得头盔壳体的尺寸稳定性较差[17]。

1.2.2 三维针织物

1.2.2.1多轴向针织物 多轴向针织物分为经编轴向针织物和纬编轴向针织物。2种织物均由绑缚纱和衬纱系统组成,处于平行顺直状态下的衬纱系统可在不损伤纤维强力的条件下,编织柔韧性差的玻璃纤维和碳纤维等高性能纤维,此外由于衬纬纱的无屈曲状态,使得衬纬纱的纱线潜能利用率在90%以上[18]。2种轴向针织物均可在一定外力的作用下经过变形制备头盔壳体预制件,其中纬编轴向织物由于捆绑纱系统结构的各向延伸性较好,成型过程中衬纱有很大的活动范围,使得生成的头盔壳体预制件的成型性最为突出。在抗冲击性能方面,王孟华[19]对比了纬编轴向织物和平纹织物增强复合材料的抗冲击性能发现,前者的损伤区域和程度均为最小。此外,姜亚明等[20]通过抗冲击实验测试发现,纬编轴向织物增强头盔相比纤维毡增强头盔,可使颈部感应冲击力减小30%,且在穿刺实验中未发生穿透现象。然而纬编轴向织物的织造设备复杂程度高,且多数是在现有的横机上改造而成,技术难度大,编织效率低,无法批量生产,同时生产的头盔壳体仍存在尺寸稳定性差的问题[21]。

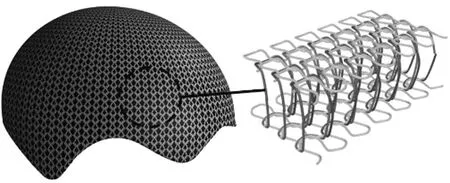

1.2.2.2横编间隔织物 横编间隔织物是在双针床横机上开发的一种三维针织物。横编间隔织物不仅可通过改变间隔纱的集圈编织工艺来调整织物厚度,还可通过衬纬的方式将编织性能较差的高性能纤维以无屈曲状态添加到织物结构中,大大提高织物的面密度和力学性能。在横机上利用持圈式收放针的方法可将织物编织成一体成形头盔壳体预制件,如图1所示。基于此方法,赵彤[22]利用横编间隔织物编织了不同结构参数的半球形曲面壳体织物,探究了间隔纱隔针数和收放针针数对半球形壳体织物的弧长、角度和体积的影响。

图1 横编间隔织物增强复合材料头盔壳体示意图Fig.1 Schematic diagram of helmet shell made of flat-knitted spacer fabric reinforced composite

利用横编先进的成形技术生产横编间隔织物一体成形头盔壳体预制件,无需裁剪、铺层以及冲压等工序,可直接进行树脂成型工艺,减少了高性能纤维的浪费,提高了产品加工效率。更为重要的是,极大地降低了复合材料头盔壳体内部纱线的残余应力,提高了头盔壳体的尺寸稳定性。

综上可见,三维织物在头盔壳体预制件的成型性及其产品的抗冲击性能方面均表现突出,但三维机织物和多轴向针织物仍未解决头盔壳体尺寸稳定性差的问题,而横编间隔织物依托横编先进的成形技术有望彻底解决纺织复合材料头盔壳体尺寸稳定性差的问题,因此,基于横编成形技术开发一体成形头盔壳体预制件以及进一步提高横编间隔织物力学性能是今后研究的重点。

2 头盔壳体成型工艺

2.1 模压法

模压法是将预先铺覆好的头盔壳体预制件和树脂基体放入金属对模中,在一定温度、压力作用下固化成型的一种成型工艺。该方法中的压力调节范围是目前头盔壳体成型工艺中最大的。模压法中的成型压力、温度和时间对头盔壳体的外观质量影响显著。在此方面,文献[23-24]指出,成型压力和温度主要影响树脂流动性和织物层间摩擦力,成型时间则主要影响织物层间滑移作用。适宜的成型压力和温度可增加树脂流动性,减小织物层间摩擦力,从而可减少预制件的褶皱,并提高树脂对纤维的浸润性。而合适的成型时间可在既不影响生产效率的同时,使织物层间滑移充分,避免预制件出现褶皱现象。实际生产中,具体工艺参数需要针对不同的预制件结构、树脂类型以及头盔壳体形状等进行反复实验确定,这也是各头盔生产商的核心保密工艺。

模压法产品尺寸精度高,壳体厚度均匀,厚度公差可控制在±3%~±5%之间。同时由于较高的成型压力,所生产的头盔壳体纤维体积含量高,刚性大,具有突出的抗冲击性能[25-26]。模压法是国内外生产半盔型壳体最主要的方法,但当前预制件仍需人工铺层制备,因此,大大限制了模压法的生产效率。

2.2 气囊加压法

气囊加压法是利用通入压缩空气的橡胶气囊对模具内腔中的预制件实现加压固化成型的一种软模成型工艺,其成型压力范围为0.25~0.5 MPa,可在加热条件下对头盔壳体进行固化成型[27]。为对比该方法与真空袋压法生产的头盔壳体的质量,洪旭辉等[28]利用2种方法制备了具有相同层数预制件的复合材料头盔壳体。经对比发现,气囊加压法制备的头盔壳体纤维体积含量更高,质量和厚度更小,表面孔隙率较低,平滑度好。此外,气囊加压法是国际上目前用于加工全盔型壳体的唯一方法,图2示出气囊加压法制备的全盔型壳体。该方法的设备成本低,操作简单,但人工用量大,且主要用于预制件的铺层过程。

图2 气囊加压法制备的头盔壳体Fig.2 Helmet shell made by airbag pressurization method

2.3 真空袋压法

真空袋压法是利用抽真空产生的大气压对预制件和树脂基体施加压力辅助其固化成型的方法,压力最大为0.1 MPa。该方法成本较低,工艺简单,无需复杂设备,可在常温或加热环境下对产品进行固化成型[29],半盔和全盔壳体皆可生产,但其操作过程繁琐,生产效率低,不适用于企业大规模生产,而多用于研究人员开发新型头盔壳体产品。文献[30-31]均使用此方法开发了芳纶纤维角联锁织物增强复合材料头盔壳体。与其他2种成型工艺相比,真空袋压法的成型压力较小,因此,生产的头盔壳体树脂含量大,抗冲击性能一般。

如上所述,模压法和气囊加压法是目前国内外头盔生产企业中广泛采用的成型工艺,但二者均受限于预制件的手工铺层制备,存在人工用量大、生产效率低的问题。此外,目前关于成型工艺参数对头盔壳体抗低速冲击性能的影响鲜有研究,因此,开展此方面的研究对提升产品的抗低速冲击性能具有重要价值。

3 头盔壳体抗冲击性能

3.1 头盔壳体抗冲击性能指标

在各国现行的摩托车头盔标准中,均将头部的线性加速度峰值(PLA)作为头盔抗冲击性能的重要指标,其中PLA值越低表示头盔的抗冲击性能越好。GB 811—2010《摩托车乘员头盔》中规定了PLA值需低于300g(g=9.81 m/s2),且超过150g的作用时间应小于4 ms。在国际上的一些现行摩托车头盔标准中,还采用了应用于汽车工业的头部损伤标准(HIC)作为评价头盔抗冲击性能的重要指标。例如,联合国标准ECE 22.05—2002《关于核准摩托车和轻便摩托车驾驶员和乘客防护头盔及其护目镜的统一规定》中规定PLA值需低于275g,且 HIC值需低于2 400。

摩托车头盔标准测试中,均是对完整的头盔结构(包括头盔壳体、缓冲层、佩戴装置等)进行抗冲击性能测试,因此,其抗冲击性能指标反映的是整个头盔结构的抗冲击性能。而在多数研究文献中,由于制备完整的头盔结构过程较为复杂,往往是对单独的头盔壳体结构进行抗冲击性能测试,常用的抗冲击性能指标主要包括冲击力、能量吸收值、凹坑深度、损伤面积和冲击力衰减系数等。

头盔壳体的低速冲击过程中,冲击器的动能一部分转换为头盔壳体所吸收的能量,另一部分则转移为头盔壳体的应变能,之后头盔壳体的应变能再全部转移成冲击器的动能,导致冲击器回弹,因此,在落锤冲击实验测试过程中,可通过初始冲击能量和最终能量值获取头盔壳体的能量吸收值[32]。凹坑深度是指头盔壳体在冲击载荷作用下在厚度方向发生的形变量,可通过数字千分表或高精度激光位移传感器等方式进行测量[33-34]。损伤面积往往通过超声C扫描设备获取[35]。冲击力衰减系数公式[36]为

式中:f为冲击力衰减系数,%;Ft为头盔壳体下人头模型内部传感器所收集的冲击力,N;F为没有头盔壳体情况下冲击器直接作用在人头模型上的冲击力,N。

3.2 头盔壳体抗冲击性能分析

纺织复合材料头盔壳体抗冲击性能的实验研究文献主要分为2类:一类是直接对纺织复合材料头盔壳体进行抗冲击性能测试;另一类是对头盔壳体用纺织复合材料板材进行抗冲击性能测试。

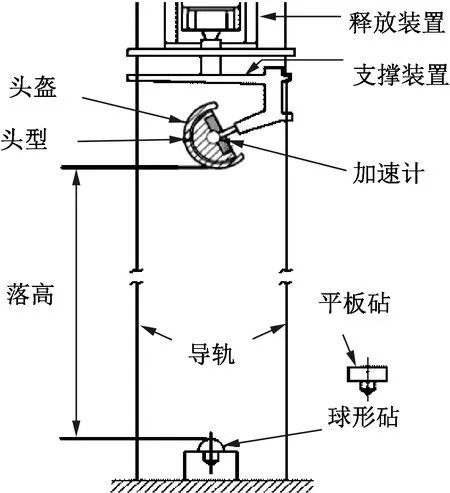

直接对纺织复合材料头盔壳体进行抗冲击性能测试研究的文献较少:一方面是由于纺织复合材料头盔壳体制作过程复杂,从预制件的裁剪、铺层工艺到成型工艺的选择对技术人员的操作水平要求较高;另一方面是因为头盔壳体为球面结构且空间尺寸较大,冲击测试较为困难。现有的文献中对头盔壳体进行抗冲击性能测试的实验装置包括落锤冲击实验机和头盔碰撞实验台,其中头盔碰撞实验台为国际头盔标准测试中通用的实验装置,该装置的结构示意图如图3所示。

图3 头盔碰撞实验台结构示意图Fig.3 Schematic diagram of helmet impact test bench

Bernd等[37]在参考澳大利亚标准AS/NZS 2512.3.1—2007《防护头盔的试验方法》的基础上,利用此装置对不同厚度壳体的碳纤维复合材料头盔进行了抗冲击性能测试。对同一头盔的前面、后面、侧边和顶部4个部位进行跌落实验测试,通过对比PLA值发现,头盔壳体厚度的增加可提高头盔的能量吸收性能,且头盔的前面和顶部的能量吸收性能突出。之后采用高斯曲率和平均曲率的方法测量计算冲击部位的曲率半径发现,头盔前面和顶部的曲率半径较小,而后面和侧边的曲率半径较大,并依此推断头盔壳体的曲率半径越小,能量吸收性能越好。利用落锤冲击试验机对头盔壳体进行抗冲击性能测试时,需要单独开发头盔壳体的冲击夹持装置。如Zahid等[38]利用真空袋压法制备了以单层芳纶三维机织角联锁织物为预制件的复合材料头盔壳体,为更加直观地获得头盔壳体的抗冲击性能,在落锤冲击实验机的基础上自行设计制造了头盔壳体夹持装置。测试时头盔壳体固定于下面的头部模型上,头部模型内安装力传感器,用于收集透过头盔壳体后的冲击力,通过计算可直接获取头盔壳体在低速冲击过程中的冲击力衰减系数。利用此装置对制备的复合材料头盔壳体的顶部、侧边和后面3个位置进行抗冲击性能测试,通过对比不同部位的冲击力衰减系数发现,头盔壳体顶部的抗冲击性能效果最佳,该结果除与头盔壳体曲率半径有关之外,还与冲击能量传播范围有关,头盔壳体顶部距离头盔外壳边缘较远,冲击能量有更大的传播范围。Tinard等[39]对制备的玻璃纤维层合板结构的复合材料头盔壳体进行了2种速度的冲击性能测试,通过对比2种不同速度的力-中心位移曲线发现,冲击速度增加,最大中心位移和残余中心位移均有明显增加。

针对头盔壳体用纺织复合材料板材进行抗冲击性能测试的研究文献较多,且研究较为深入,为纺织复合材料头盔壳体的抗冲击性能研究提供了重要理论指导依据。此方面的抗冲击性能测试装置主要为落锤冲击实验机。为探究二维机织物的铺层角度对复合材料层合板抗冲击性能的影响,Zhuang等[40]以碳纤维平纹织物为预制件,利用模压法制备了6种不同铺设角度的复合材料板材,并对其进行不同冲击速度的落锤冲击实验测试,通过分析冲击过程中的冲击力、冲击能量和中心位移等测试数据发现,铺层角度对复合材料层合板在低速冲击载荷下的冲击性能具有至关重要的影响,其中铺层角度为45°的层合板在能量吸收、冲击变形和冲击力上相比其他铺设角度都更好。同时,通过超声C扫描数字成像技术和无损探伤实验对比观察了不同铺层角度层合板冲击后的损伤行为发现,铺层角度为45°的层合板具有最长的断裂裂纹和最大的损伤面积。

在三维机织复合材料抗冲击性能研究方面,王心淼等[41]探讨了±45°斜向纱的引入对多轴向三维机织复合材料的低速冲击力学性能和冲击损伤破坏的影响,利用落锤冲击装置对多轴向三维机织复合材料和三维正交机织复合材料进行了低速冲击实验测试,对比2种复合材料单位厚度的冲击力与能量后得出,引入±45°斜向纱的多轴向三维机织复合材料抗冲击性能更佳,其主要原因为斜向纱的引入使得三维机织复合材料面内纱线排列的方向增多,复合材料在冲击过程中冲击能量分散在各方向的纤维上,材料内部冲击损伤传播路径增多,传播范围更大,冲击损伤的扩展相对均衡,进而使得材料可承受更高的低速冲击载荷能力,并具有更好的吸能性能。

为探究重复的低速冲击对复合材料板材抗冲击性能的影响,Liao等[42]研究了双冲击位置对碳纤维复合材料层合板低速冲击行为和损伤干扰机制。研究发现当2次冲击为同一位置时,低能量冲击下的第2次能量消耗小于第1次,但高能量冲击下第2次能量消耗大于第1次,其主要原因是第2次低能量冲击的能量消耗模式主要为分层损伤,而第2次的高能量冲击造成了层合板内部的纤维断裂,随着2次冲击位置距离的逐渐增大且仍存在相互干扰时,由第1次冲击所造成的分层损伤有利于第2次冲击过程中的能量传播,使得第2次冲击过程中的分层起始冲击力明显小于第1次。同时,对比实验数据发现,低速冲击条件下的最大中心位移相比剩余中心位移和峰值冲击力更适用于损伤干扰的表征。为填补多轴向经编曲面复合材料板材抗冲击性能研究领域的空白,高哲[43]通过实验分析与数值模拟相结合的方法,首次对具有不同曲率的经编多轴向曲面复合材料板材的低速冲击性能和损伤机制进行研究发现,曲率和厚度较大的板材在冲击核心部位出现了明显的应力集中现象,并通过基体开裂、纤维抽拔、层间剪切、层间分层以及纱层脱粘等多种破坏形式来传递冲击应力并吸收能量,其中主要通过层间的损伤破坏而非大变形来达到更强的能量吸收能力。

3.3 头盔壳体抗冲击性能数值模拟研究

为更好地研究复合材料头盔壳体在碰撞过程中的损伤行为,研究者开发了多种头盔有限元模型。最早的纺织复合材料头盔有限元模型出现在1997年, 是由Brands等[44]为研究头盔壳体在碰撞过程中的动态损伤行为基于弹性定律建立的。该模型通过联合国标准ECE 22.04—1994《关于批准摩托车和轻便摩托车驾驶员和乘客的防护头盔及其护目镜的统一规定》测试方法进行了有效验证,建模过程中为简化复合材料头盔壳体的模型,未考虑冲击过程中的壳体分层损伤形式。在随后的研究中,更多的研究者开始注重头盔壳体特征参数对抗冲击性能的影响。Kostopoulos等[45]利用LS-DYNA3D流体结构力学有限元程序对玻璃纤维、碳纤维和芳纶二维机织物增强复合材料头盔壳体的撞击过程进行了数值模拟研究。计算结果发现,与碳纤维相比,芳纶机织物增强复合材料头盔壳体抗冲击性能最佳,这与芳纶较低的剪切强度和刚度有关。此模型基于复合材料的实际损伤机制,考虑了复合材料断裂损伤过程中的剪切模量。然而该模型中的头盔壳体结构仍为复合材料层合板的简化模型,其力学性能参数均来自文献数据,并不是通过实验测试获得的。Roedel等[46]利用有限元方法研究了多片式织物增强和单件整体织物增强复合材料制成的头盔壳体的抗冲击性能,并模拟了球、酒瓶以及木棒在相同撞击能量情况下,纺织复合头盔壳体的形变量以及能量吸收情况,实验结果表明单件整体织物增强的复合材料头盔壳体的抗冲击性能明显优于多片织物增强的复合材料头盔壳体。Tinard等[47]为弥补Kostopoulos模型的不足,通过测试获取玻璃纤维增强复合材料层合板的弹性模量和断裂特征后,利用LS-DYNA软件建立了一种新的头盔有限元模型,并模拟了头盔在路缘石和平面板上的抗冲击性能。该模型利用Tsai-Wu失效准则对头盔外壳的能量吸收性能进行模拟,并参考联合国标准ECE 22.05—2002计算了头盔4个不同部位在路缘石和平板砧2种撞击情况下的HIC值,其中除侧面碰撞外,其他3个部位的HIC值结果具有较好的一致性,从而验证了该头盔有限元模型的有效性。然而该模型并未考虑复合材料头盔壳体碰撞过程中分层破坏的吸能模式。Zahid等[48]利用ABAQUS软件对三维机织角联锁织物增强芳纶复合材料头盔壳体的抗冲击性能进行了数值模拟研究,采用不同的冲击能量对头盔壳体的顶部、后部和侧边3个位置进行撞击模拟,模拟结果与文献[38]中的实验研究结果基本一致,共同验证了复合材料头盔壳体顶部具有更好的能量吸收性能。赵兰迎等[49]利用逆向工程开发手段,通过CT扫描、逆向反演建模获得了头盔的高精度有限元模型,并模拟了高空坠物、磕碰等情况,模拟结果显示头盔结构可吸收70%的外来冲击载荷,通过对头盔壳体的不同部位设计仿真冲击测试发现,头盔顶部的抗冲击性能最好,而后部位置的抗冲击性能有待加强。

目前,对于纺织复合材料头盔壳体抗低速冲击性能的实验研究仍有不足,现实事故中存在不同角度的碰撞行为,而现有的标准以及测试手段中,均未涉及头盔壳体不同角度的碰撞。此外数值模拟研究方面不仅要关注头盔壳体的建模,还需基于人体头部生理结构建立柔性头部模型,从而更加全面地分析纺织复合材料头盔的安全防护性能。

4 结束语

随着国家公共安全行业标准及道路交通安全法律的逐步完善和人们安全意识的逐渐增强,大众对头盔需求量逐渐增加的同时对其安全性能要求也越来越高,力学性能优异的纺织复合材料头盔具有广阔的市场前景。然而,目前纺织复合材料头盔壳体使用的预制件仍需裁剪、铺层或其他外力辅助制备,不仅限制了头盔壳体的生产效率,更重要的是所生产的头盔壳体存在尺寸稳定性差的问题。此外,受成型工艺和测试设备的限制,当前对纺织复合材料头盔壳体的抗低速冲击性能及其损伤机制缺少实验和理论研究。

通过回顾总结前人的研究工作认为,纺织复合材料头盔壳体未来的研究方向包括以下几个方面:1)基于先进的横编成形技术,利用横编间隔织物开发具有增强纱结构的一体成形头盔壳体预制件,减小或消除头盔壳体生产过程中存在的残余应力,解决头盔壳体尺寸稳定性差的问题,并提高生产效率;2)针对不同预制件结构,探究成型工艺及其参数对纺织复合材料头盔壳体抗低速冲击性能的影响,实现对头盔壳体生产的科学精准控制;3)基于纺织复合材料头盔抗低速冲击性能的标准测试,深入研究头盔壳体的抗低速冲击损伤机制,为头盔壳体的数值模拟研究提高更加准确的参数和模型。