输电铁塔试装仿真碰撞检测技术研究与应用

邓新敏

(中电建武汉铁塔有限公司,湖北 武汉 430011)

输电线路电力铁塔[1]是电力网络系统中重要的基本设施。在电力铁塔加工制造过程中,为了保证在施工现场中电力铁塔能顺利地安装,铁塔试组装是铁塔生产加工最后一道工序,可有效地检测部件之间是否碰撞干涉,核实电力铁塔主控尺寸是否满足设计要求。

系统是建立在充分分析研究放样数据正确性的基础上,根据电力铁塔零部件和试组装形式的特点,进行三维计算机仿真装配模拟,并检查设计、放样数据正确性的系统平台。本系统运用了最先进的制造虚拟技术[2],并结合电力铁塔制造企业自身的特点,对装配过程中出现构件相互干涉情况,进行有效地预警显示,同时输出对应的干涉报告。

通过在线检查设备对加工零部件进行有效地检测[3],保证电力铁塔零部件的加工误差在允许范围内,逐步探索替代人工试塔的可能性。

1 电力铁塔试组装工序的现状

电力铁塔从勘探设计至生产加工必须经过一个漫长的过程,放样技术[4-5]和试组装工序较复杂和费时,是铁塔制造最为关键的工序环节。当前放样工序基本上实现完成了计算机辅助放样,很大程度上提高了放样的准确率和效率。但目前试组装[6-7]工序一直采用人工试塔来检验加工制造和放样工序的准确性。

生产批量的塔型时,现有生产模式下先通过单件生产,厂内试组装,检查放样数据和生产加工的正确性,经修正后投入批量生产。若不进行试组装直接批量生产,错误的构件将可能流入到施工现场,造成批量的报废,花费更多的人力和物力。然而试组装工序影响交货工期,针对此种情况,设计一款试组装的系统保证放样数据的正确性,通过在线检查设备检验构件的加工正确性。

试组装作为铁塔制造过程中的重要工序,制造企业一般采用人力安装和机械吊装相结合的方式进行全塔试组装,生产成本高并存在安全隐患,三维试组装仿真系统将角钢、钢板、螺栓及脚钉等构件按一定比例实物显示,具有直观和逼真的三维效果,实现模拟实体组装功能。

2 三维实体碰撞算法设计原理

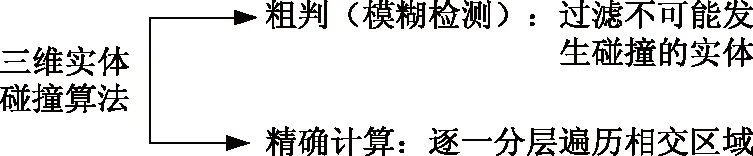

三维实体碰撞算法是铁塔试组装仿真系统中核心算法之一[8]。角钢一键切角和角钢校核,实体碰撞校核等功能均基于实体碰撞算法设计来实现。主要针对计算机图形学中的碰撞检测技术的算法及实现进行研究讨论。三维仿真试组装平台采用B-rep线框模型进行实体建模,对于三维实体碰撞算法的讨论都是基于B-rep线框模型,三维实体碰撞算法流程如图1所示。

图1 三维实体碰撞算法流程

如何在众多三维实体中找到有效的碰撞预警并兼顾计算的准确率与计算效率。在三维仿真试组装系统中,每基铁塔是由数以万计的构件组成,两两工件应进行碰撞检测。实体碰撞算法基本原理是:先粗判找到有可能碰撞干涉的工件,再进行精确计算,找到最终的碰撞点。

2.1 模糊检测,过滤不可能发生碰撞的实体

在粗判阶段过程中,采用正交包围盒[9-12]算法模糊检测,过滤掉与当前实体无关的实体。正交包围盒算法是由一个长方体简单标示每个提示工件,再在三维坐标轴上进一步简化后的正交包围盒投影区域是否有相交判断,实体有无碰撞。

正交包围盒中的正交表示三维实体包围盒的长、宽、高3个边与X、Y、Z轴3轴平行,减少计算量,提高计算速度。下述以角钢(见图2)、钢板(见图3)为例,简单地描述正交包围盒。

图2 角钢正交包围盒

图3 钢板正交包围盒

利用一次矩(均值)和二次矩(协方差矩阵)统计量来计算包围盒的位置和方向。设第i个长方形的顶点矢量pi、qi、ri、si包围盒包围的长方形片数为n,则包围盒的中心位置为:

协方差矩阵元素:

式中,

pi=pi-m,qi=qi-m,ri=ri-m,si=si-m

每个都是4×1向量:

利用数值的方法解出协方差矩阵的特征向量并单位化,因为矩阵C是一个实对称矩阵,所以矩阵C的特征向量相互垂直,可作为包围盒的方向轴。把将要包围的几何体的顶点向方向轴上投影,找出各方向轴的投影区间,各投影区间的长度就是所求包围盒相应的尺寸。

2.2 精确计算碰撞区域

B-rep线框模型思路是:一个实体通过自身面的集合表达,每一个面又可用一组边描述,边采用2个点来描述,顶点通过3个坐标值定义。钢板实体由10个顶点构成顶面、底面和10个侧面(见图4)。

图4 钢板线框模型

精确计算:可根据实体的每条轮廓点与另外一个实体的所有面进行线面求交运算,计算是否相交,判断两实体是否碰撞。

3 铁塔试组中三维碰撞算法的设计与实现

由若干个工件(角钢、钢板、螺栓等零件)组成每基铁塔。三维实体碰撞检测:1)在计算机中描述工件的准确的装配位置;2)依据工件三维坐标信息判断与相邻工件是否碰撞干涉。

3.1 坐标系定义(模型坐标系、工件装配坐标系)

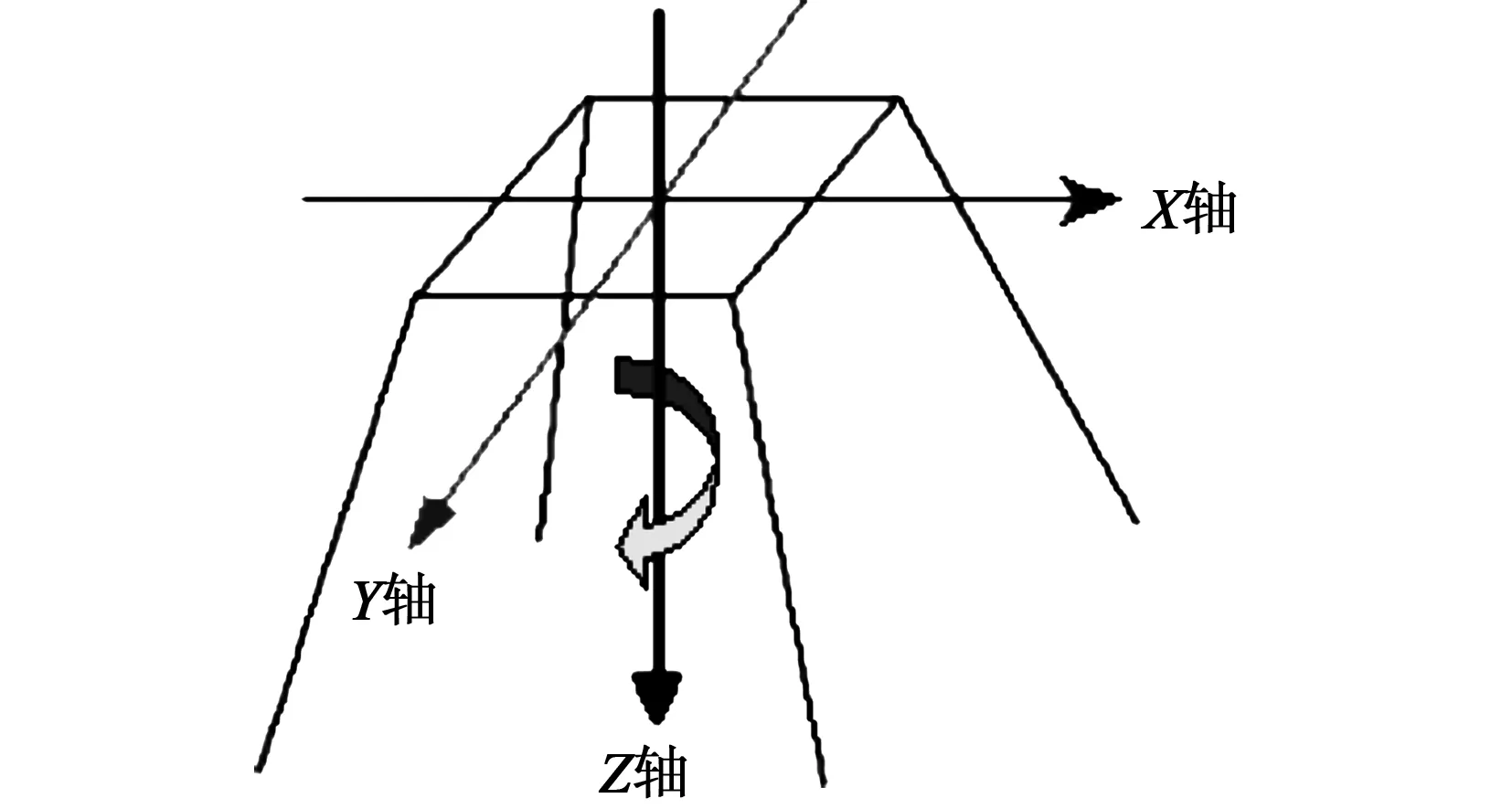

模型坐标系是全塔的绝对坐标系,每基试组塔例只有一个不变的坐标系。系统中默认采用四边形塔所形成的右手螺旋直角坐标系(见图5)。

图5 模型坐标系示意图

坐标轴定义:X轴位于铁塔前后对称面上,由电脑屏幕的左侧指向右侧代表其正方向;Y轴位于塔身的左右对称面上,并且指向用户代表其正方向,而且X轴、Y轴两者均与地面平行(O-XY平面代表水平面);Z轴同重力方向一致且与铁塔模型的中心轴线相重合。

用户坐标系的原点一般情况下位于铁塔模型的最高点,且位于铁塔的中心轴线上。对于高低腿的塔位可采用同一坐标系,便于避免不必要的换算过程。工件实体相对坐标系采用右手螺旋直角坐标系,角钢坐标系如图6所示,钢板坐标系如图7所示。

图6 角钢坐标系图

图7 钢板坐标系图

图6中,Z坐标轴的正方向为角钢的延伸方向,即角钢楞线起始端点①指向楞线终止端点⑦;X轴所在的角钢肢平面称为角钢的X肢;Y轴所在的角钢肢平面称为角钢的Y肢。右手定则:右手食指与拇指成90°,四指与手掌成90°,用手握住角钢背,大拇指指向角钢楞线终端,手掌所在的肢为Y肢,四指所在的肢为X肢。

3.2 碰撞算法的选择与实现

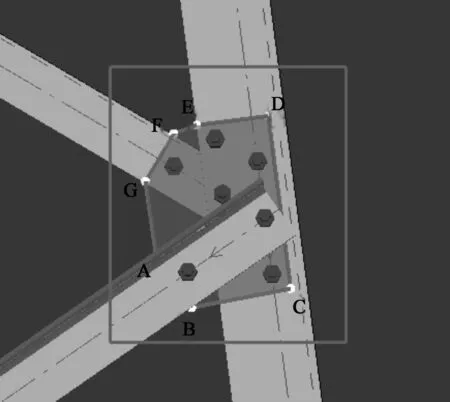

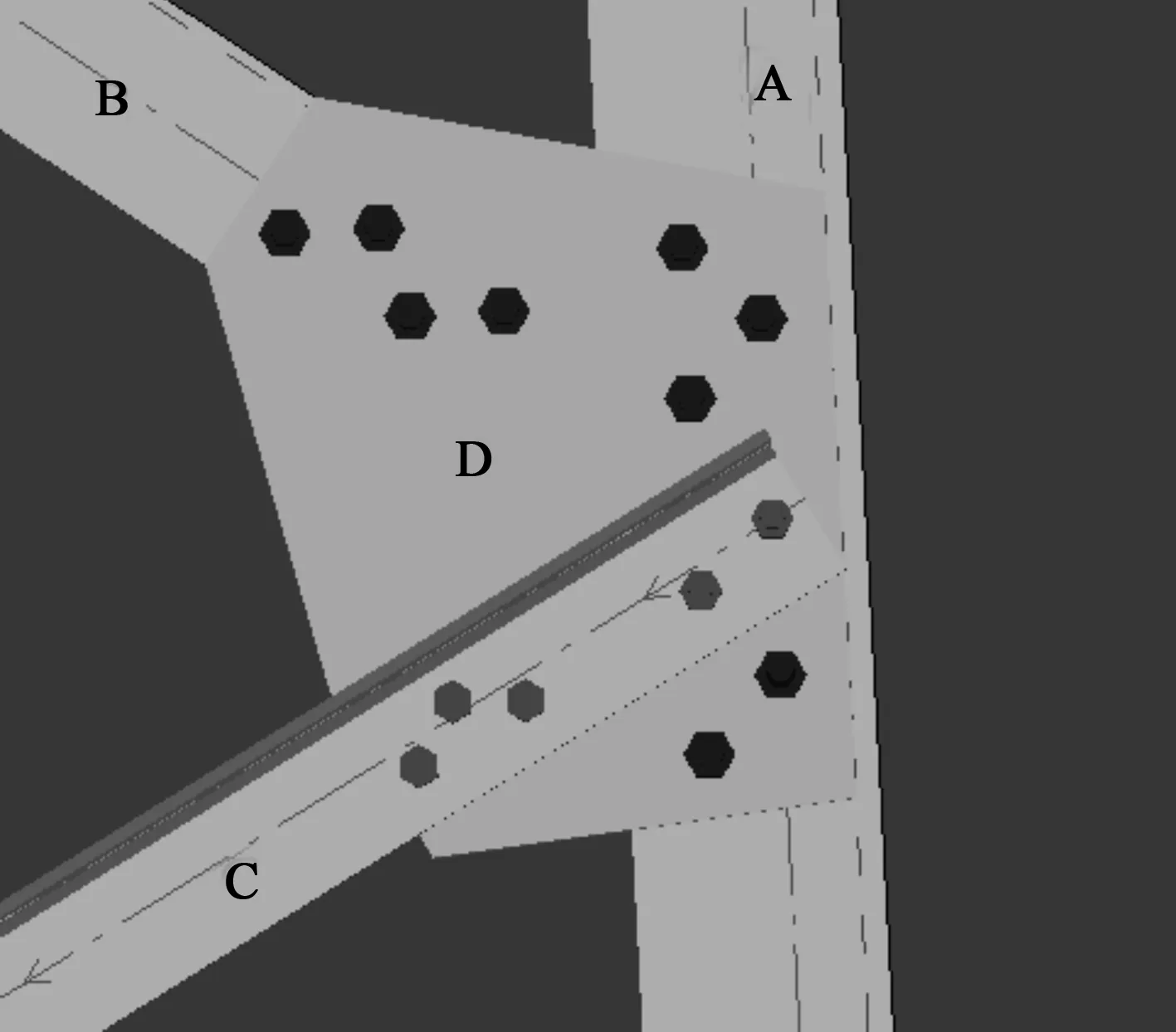

基于铁塔构造的特殊性,在设计三维实体碰撞算法时可添加构件连接过滤算法。铁塔工件连接方式主要有螺栓联接、连板连接和焊接等3种。图8所示为典型的连板连接方式,钢板D连接了A、B、C等3根角钢。角钢A、B、C与钢板D为螺栓联接,不需要进行碰撞检测,角钢A与角钢C螺栓联接同样不需要进行碰撞检测。该连接构造中只有角钢B与角钢A进行碰撞检测。

图8 铁塔典型连接构造

在三维模型试组装过程中,角钢A、B、C与钢板D不能进行碰撞检测,因为铁塔加工属于粗加工工艺,此连接构造在三维仿真显示时,钢板D与其连接的角钢A、B、C可能会出现轻微相交,这种情况属于正常状态,若不进行特殊的处理有可能会误报碰撞预警。

构件连接过滤算法主要通过工件上螺栓孔坐标进行连接关系匹配,有效地识别连接关系,过滤钢板连接关系、螺栓联接关系,完成后再进行正交包围盒算法过滤不可能发生碰撞的实体,最终运用线面求交算法精确计算碰撞关系。

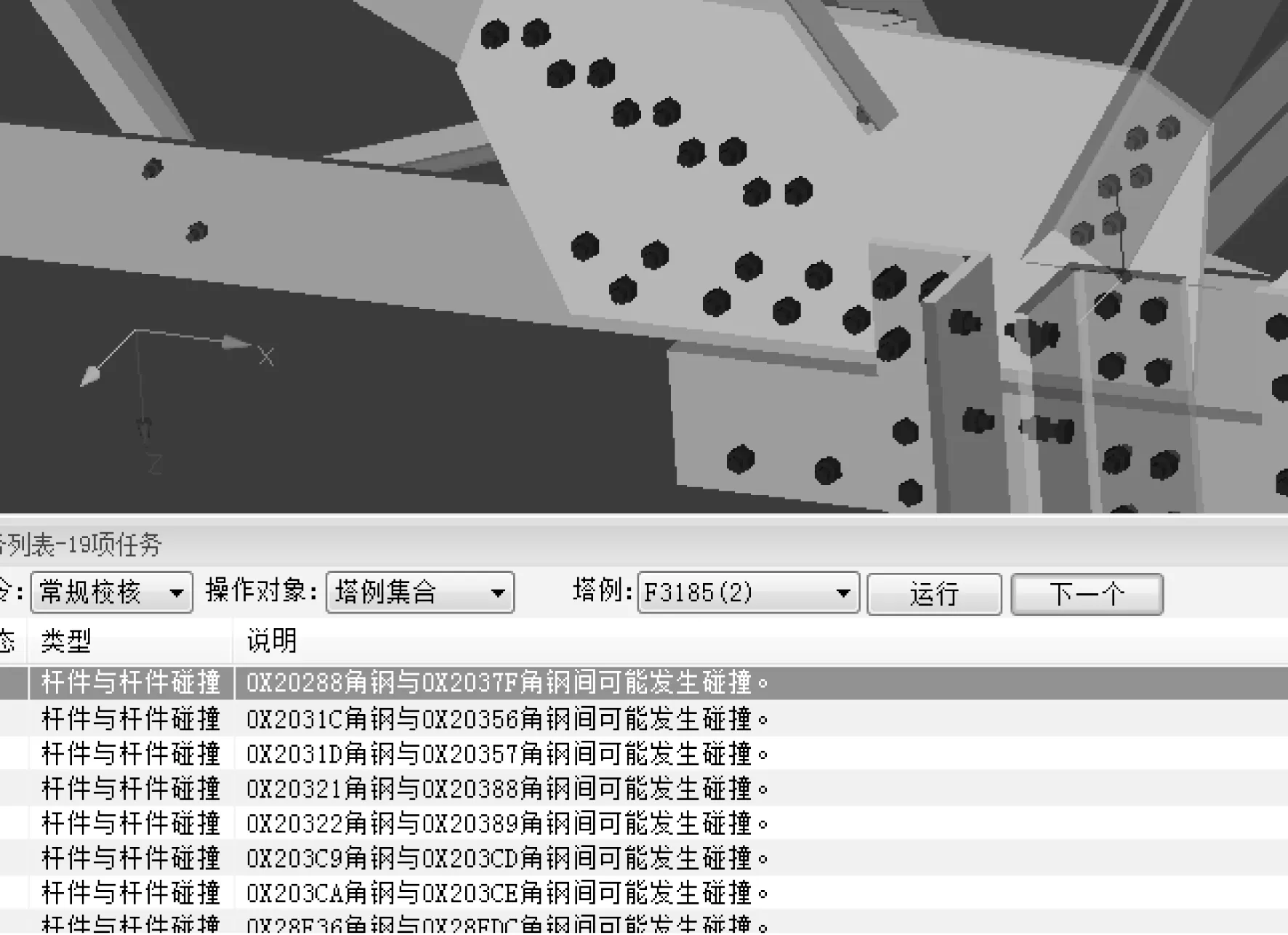

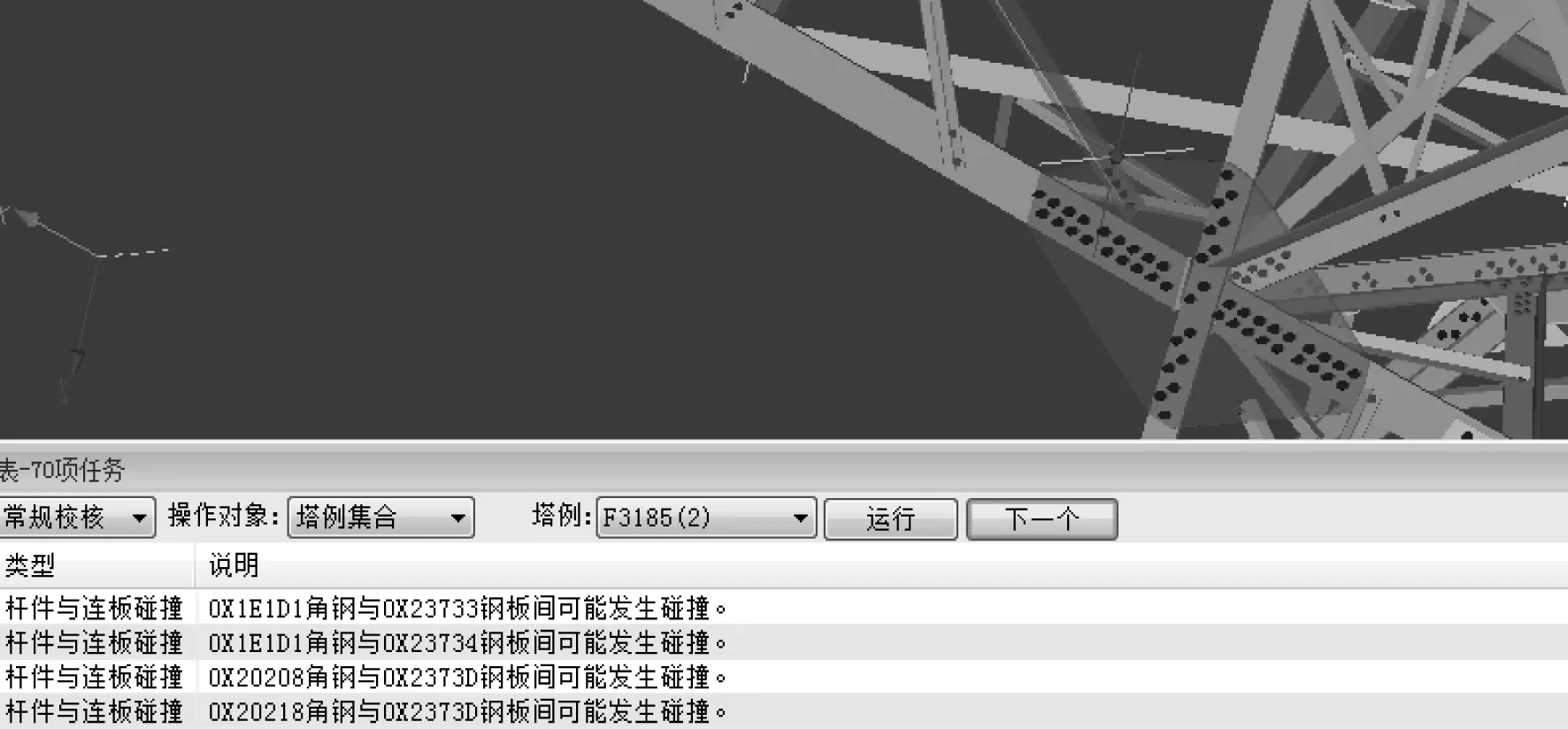

4 在三维试组仿真模型中进行实体碰撞检测

碰撞检测主要用于检测铁塔仿真模型中角钢与角钢、角钢与钢板以及角钢、钢板与螺栓等零部件之间是否存在碰撞情况,若出现碰撞情况,必须在实际铁塔设计加工中杜绝,否则会使零部件无法安装。对发生干涉的零部件一般应进行切角、切肢和打扁等工艺处理。

本平台系统提供<实体碰撞>命令进行实体碰撞检测,按构件类型进行分类:角钢-角钢、角钢-螺栓、钢板-螺栓、螺栓-螺栓、角钢-钢板、钢板-钢板,具体如图9所示。

a) 角钢与角钢间的碰撞检测

b) 角钢与螺栓间的碰撞检测

c) 板子与螺栓间的碰撞检测

d) 角钢与钢板间的碰撞检测

5 结语

目前,该铁塔试组装仿真系统运行稳定性较强,实用性较好,通过多种塔型测试,进一步优化了系统。对输电铁塔制造行业的数字化转型,从“制造”到“智造”提供了较强的成功案例。

1)在未来的生产实践中,可不断迭代升级,以便能对更多的塔型进行仿真装配取代人工试塔工作。

2)运用实体碰撞测试功能进行了多次实例,充分证明该系统的有效性和正确性。

3)结合人工智能工程实践,深入分析软件仿真装配试组装与人工试装组间的差异及各自的作用与定位,对该软件的后期功能完善和改进工作提供了参考。