玻璃润滑剂垫成型模设计

党 利,韩 敏,马胜龙,马遥力,单晨晨

(1.郑州航空工业管理学院 航空工程学院,河南 郑州 450046;2.河南职业技术学院,河南 郑州 475000)

0 引 言

玻璃润滑剂垫在不锈钢[1-3]、钛合金[4]和高温合金[5,6]等难变形的金属管材或型材[7]热挤压成型过程中使用的润滑剂,由玻璃粉通过水玻璃粘结在一起。模具结构设计是否合理对模具制造成本[8]、使用便捷性[9,10]以及玻璃润滑剂垫成型质量有较大的影响。目前玻璃润滑剂垫成型过程存在以下问题:①不同规格的管材需要不同规格的玻璃润滑剂垫,所以每种规格管材所需的玻璃润滑剂垫必须配套1副模具,模具制造成本高,且所成型的玻璃润滑剂垫质地疏松,运输过程中容易损坏[11];②为了满足不同挤压比的需要,就要改变玻璃润滑剂垫尺寸,通常采用锉刀研磨玻璃润滑剂垫的内径或外径,但由于玻璃润滑剂垫比较脆,研磨时玻璃润滑剂垫易裂开而报废;③成型的玻璃润滑剂垫从模具中取出放到烘干箱的过程中,容易破裂而不能进行烘干。

现设计1副可通过更换型芯(决定玻璃润滑剂垫内径)和外圈(决定玻璃润滑剂垫外径)就能成型不同规格玻璃润滑剂垫的模具,节约模具制造成本。该模具设有专门的顶出和玻璃润滑剂垫托盘装置,以避免成型的玻璃润滑剂垫从模具取出转移到烘干箱的过程中出现破裂。

1 模具结构及工作原理

1.1 模具结构

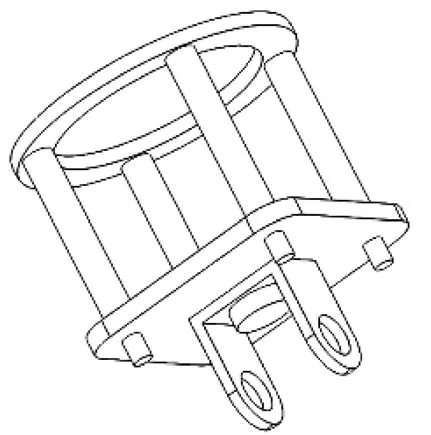

玻璃润滑剂垫成型模具如图1所示,件1、2组成装置的底座;件3、4、5组成凹模;件8、9、10组成顶出装置。

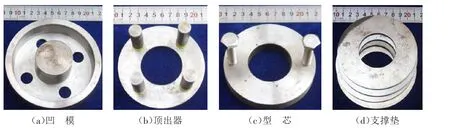

凹模采用组合式结构,由凹模外圈、型芯和凹模底板组成。凹模外圈底部有4个凸台,中间带有螺纹孔,如图2(a)所示。凹模底板有4个长孔,如图2(b)所示,凸台与长孔配合,如图 2(c)、(d)所示。凸台和长孔之间配合公差控制在0.01~0.05 mm,以保证凹模和型芯的同轴度,成型的玻璃润滑剂垫才能满足内外圆同轴公差的要求。

该模具不仅可以成型截面为矩形的玻璃润滑剂垫,还可以通过成型带有一定锥度或曲面的玻璃润滑剂垫。另外在型材的挤压工艺中,该装置还可以方便更换型芯(型芯可采用钢质或木质材料),成型各种型材所需要的玻璃润滑剂垫,节约模具制造成本。

1.2 工作原理

图1(b)所示为没有装载玻璃润滑剂状态,凹模外圈4、型芯5、玻璃润滑剂垫支撑板7共同形成上开口凹槽型腔,在此型腔内放置定量的水玻璃和玻璃粉的均匀混合物,然后将其压实,根据玻璃粉颗粒大小及润滑效果施加合适的压力。通过压杆13端部向下运动,由于杠杆作用,顶出器连接装置12向上运动,推动顶出器(见图3)向上运动,将玻璃润滑剂垫支撑板和玻璃润滑剂垫一起顶出型腔,最后将压实的玻璃润滑剂垫6和玻璃润滑剂垫支撑板7同时放入烘干箱。等待烘干结束冷却后,由于金属的线膨胀与线收缩系数比玻璃的大,玻璃润滑剂垫6会自动和玻璃润滑剂垫支撑板7自动脱离。

图3 顶出器结构

2 实例制作

根据现有条件制作了简易的模型,如图4所示。为了方便加工,将简易模型的凹模外圈、型芯和凹模底座加工为一个整体,如图4(a)所示。顶出装置也采用简单加工,只加工了顶杆,省去了杠杆顶出机构,如图4(b)所示。图5所示为经过烘干后的玻璃润滑剂垫,共试制了10个,玻璃润滑剂垫表面平整,全部达到了使用要求。

图4 简易模具

图5 玻璃润滑剂垫

3 结束语

根据管材和挤压筒规格,可更换模具零件制作不同内外径的玻璃润滑剂垫,不仅节约模具制造成本,还可以成型有锥度的玻璃润滑剂垫。

稳定的机械顶出装置可将玻璃润滑剂垫及其支撑板同时从模具型腔中顶出,避免放至烘干箱过程中玻璃润滑剂垫开裂。利用玻璃和钢垫的线膨胀和线收缩系数不同,烘干后的玻璃润滑剂垫能顺利的从支撑板脱离,无任何损伤,实现各种形状玻璃润滑剂垫的烘干成型。可通过调节压力控制玻璃润滑剂垫的压实致密度,改善玻璃润滑剂垫的润滑效果。