保证翼子板灯角处棱线精度方案的研究

翟海峰

(精诚工科汽车系统有限公司,河北 保定 071000)

0 引 言

汽车翼子板是大型车身外覆盖件,在整车Audit评价中属于A面区域,是消费者易观察且重点关注的部位。棱线特征的流畅性和表面的光顺性,直接影响消费者对整车的外观感受及满意度评价。

翼子板为空间自由曲面,其灯角处涉及圆角固化、棱线成形、回弹控制等方面因素的影响。灯角处棱线需要从3个方向翻边,在翻边过渡区域易产生面品问题。灯角棱线处翻边面存在双向弧度,成形过程涉及3个方向、3次冲压,造成回弹弹性模量叠加,翻边过程复杂,回弹不易控制。现从制件造型改善与模具开发过程中的工序排布、翻边顺序、翻边间隙控制等主要影响因素进行研究,同时采用AutoForm软件进行回弹预防。

1 现状描述

1.1 制件问题

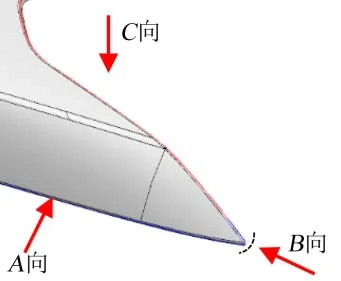

翼子板模具前期调试阶段,成形制件灯角处易发生棱线不顺的面品问题,如图1所示。

图1 制件问题部位

1.2 灯角处成形

翼子板灯角通过拉深预成形,修边后再经过第3工序正翻边、侧翻边及第4工序正翻边、侧翻边完成棱线翻边。灯角处需要从A、B、C三个方向完成翻边,如图2所示,其中A、B向为侧翻边,C向为正翻边,会造成成形制件回弹弹性模量叠加和不同冲压方向搭接处的棱线不顺问题。

图2 翻边方向

1.3 成形特性

塑性变形指材料在外力作用下发生永久变形,但不破坏其完整性,塑性不仅与材料性质有关,而且与变形条件有关。对于确定的应力状态,只能有一组主应力(x、y、z方向),在这组主应力作用的平面上通常将主应力表示为σ1、σ2、σ3。塑性变形中引入等效应力,在理想刚塑性材料中等于常数σS。

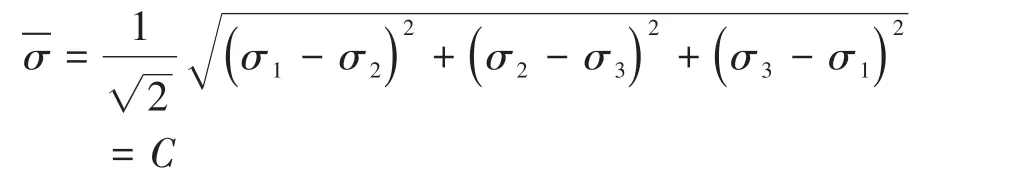

依据米塞斯屈服准则(弹性变形能不变),当应力状态的等效应力达到某一定值时,开始进入塑性状态,即:

利用单向拉伸屈服时的应力状态(σs、0、0)可以求得常数C=σS。因此有效控制变形条件在适当时机完成棱线边界的圆角固化,有助于提高成形制件整个棱线的光顺性。

2 制件造型分析

2.1 灯角处弧度造型对成形性的影响

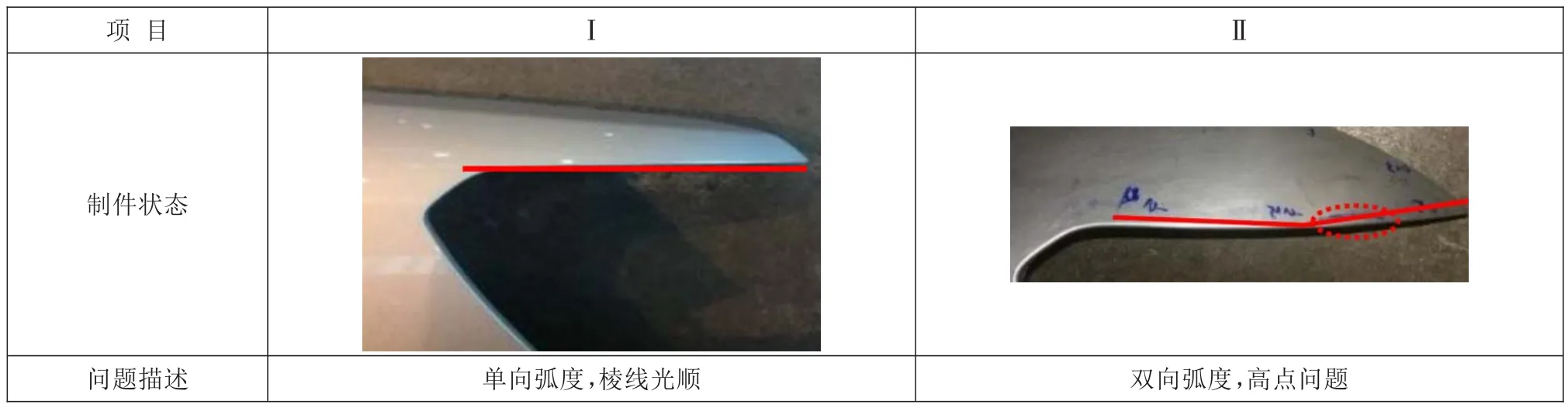

灯角部位同时存在伸长翻边、收缩翻边,C向到B向逐渐由伸长翻边过渡到收缩翻边。当灯角处长度方向弧度较小时,正翻边与侧翻边交刀基本处于一条直线,即棱线主要为一个方向的弧度变化,制件的成形状态较好,如表1中项目Ⅰ。

表1 灯角造型影响

2.2 灯角处β角的影响

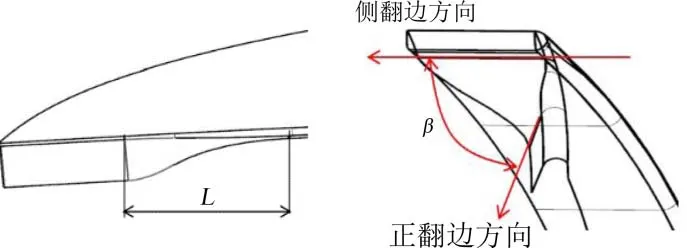

灯角处β值越大,相对应正翻边与侧翻边之间的过渡区域L处型面变化越剧烈,翻边面变形量越大,产生问题风险越高,如图3所示。工艺设计时为保证正翻边与侧翻边平稳过渡,翻边角度β与过渡区域L之比应小于2。

图3 灯角处β角

3 模具设计

板材具有加工硬化的特性,随着变形程度的增加,金属材料强度和硬度都有所提高。合理利用塑性变形,可以固化棱线圆角特征,后工序翻边优化翻边交刀位置和翻边时序,减少分次翻边后加工硬化对成形制件棱线光顺性的影响。

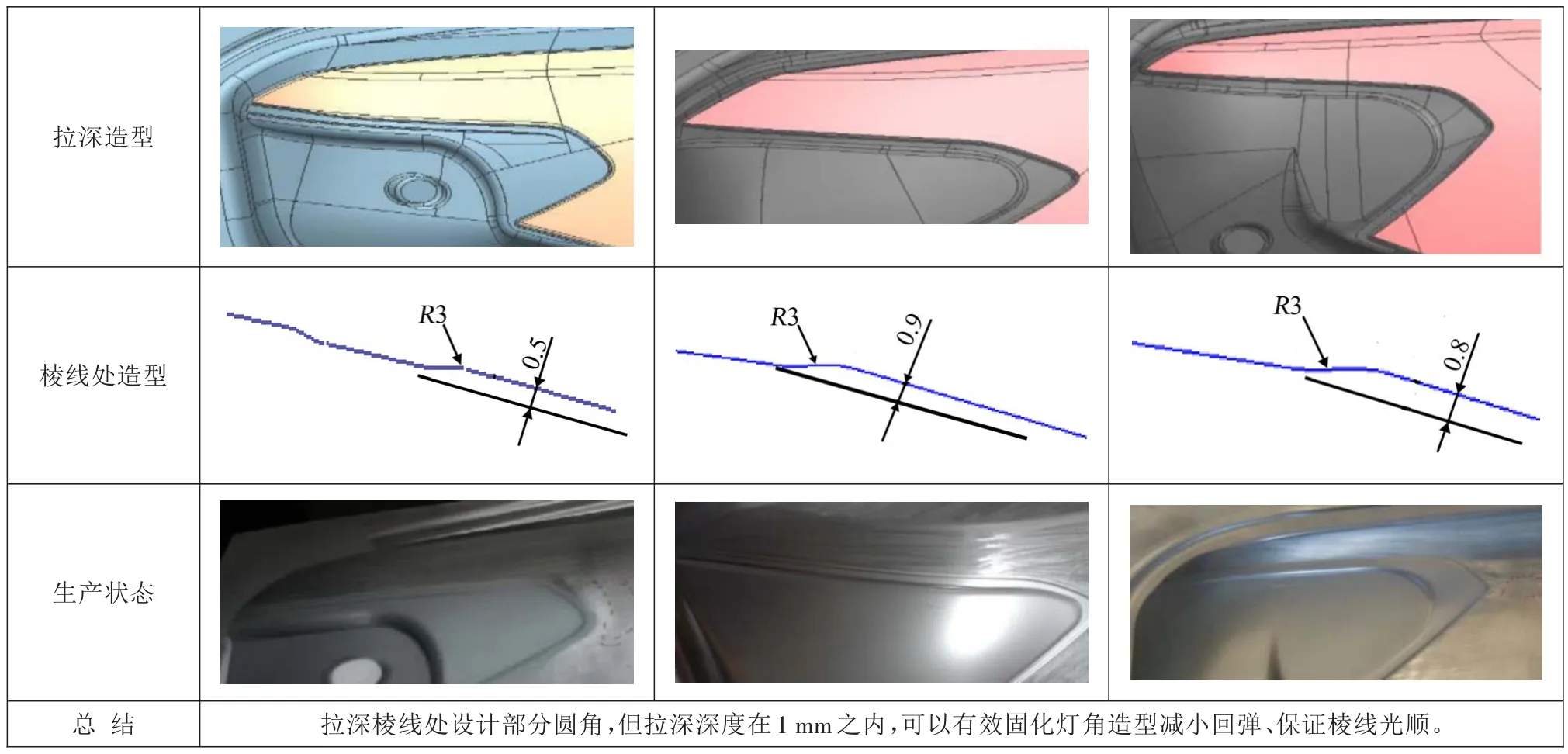

3.1 不同车型拉深圆角硬化

不同车型拉深造型如表2所示。

表2 拉深造型数据

3.2 灯角处翻边过程

3.2.1 灯角处取放件要求

因灯角两处侧翻边位置在冲压方向上存在负角,模具需设置滑块结构,如图4所示。生产时,通过滑块运动,进行取件让位,实现顺利取放成形制件。

工作过程:凸模镶件A为固定部件,位置不动,镶件B沿F4方向往返运动。生产时首先镶件B运动到位置4,放置前工序件,侧翻边镶件C沿F2向移动,待成形制件成形到本工序完成状态;镶件B退回位置5,本工序件3沿F3方向取出,一次冲压完成。

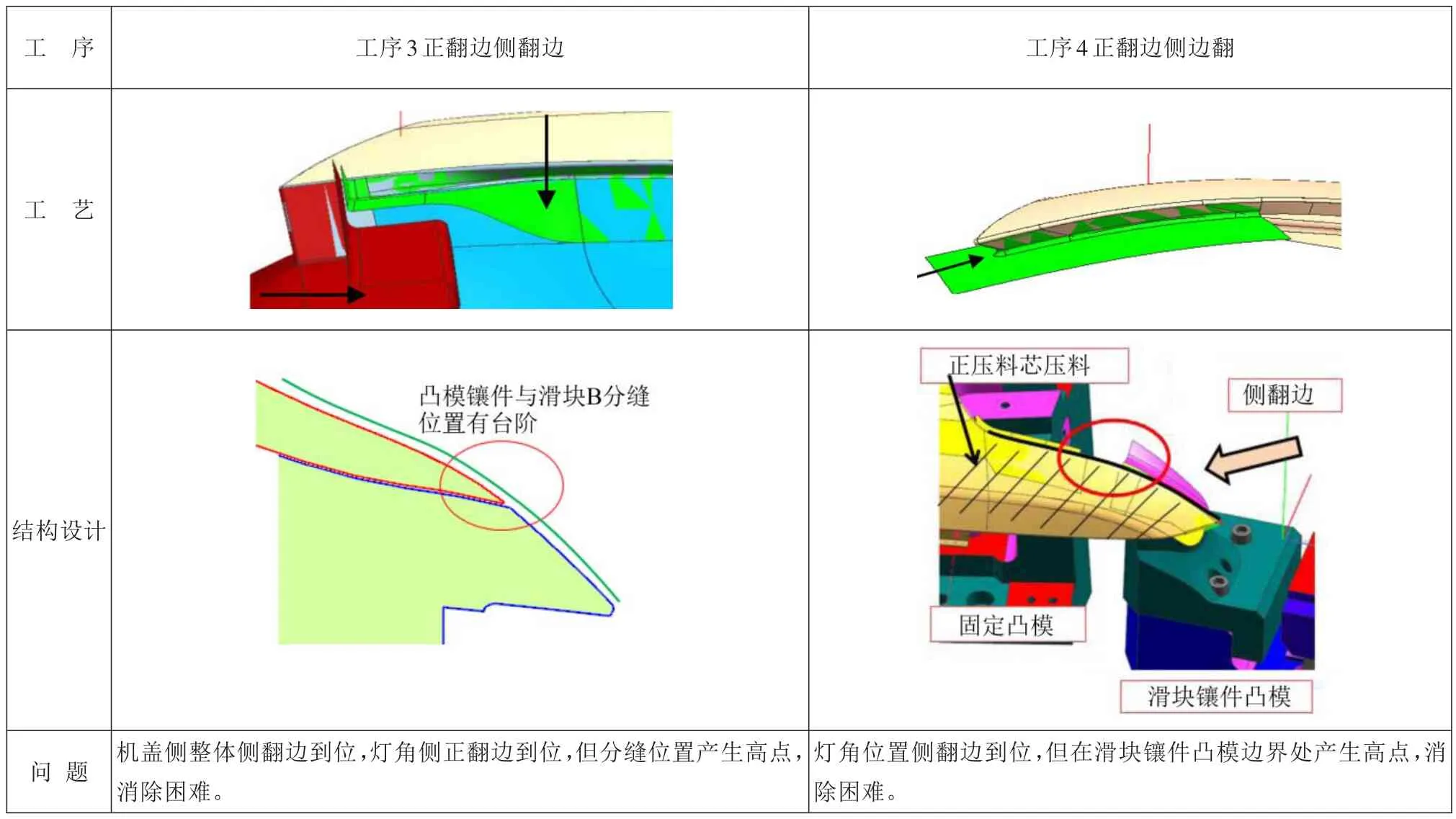

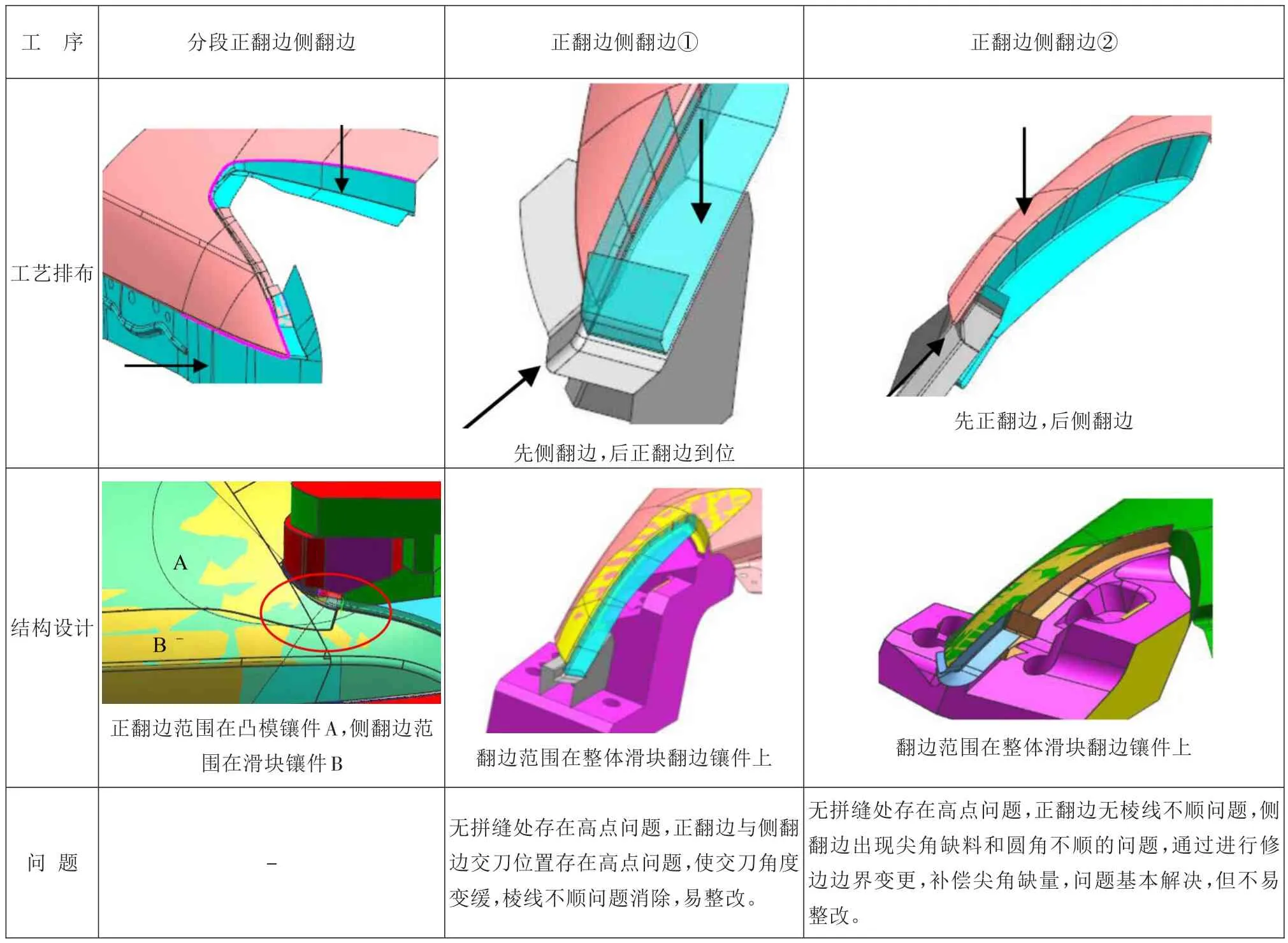

3.2.2 工艺方案改进

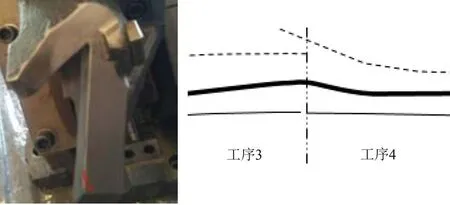

翼子板灯角处侧翻边造型成形工序一般为拉深、修边、翻边及侧翻边。原工艺方案为工序1过拉深(起圆角硬化作用)、工序3正翻边侧翻边以及工序4正翻边侧翻边(见表3)。

表3 原工艺方案

改进后的工艺方案:过拉深、分段正翻边侧翻边、正翻边侧翻边,正翻边侧翻边的交刀顺序分为2种,如表4所示,采用先侧翻边后正翻边的顺序制件成形质量好,生产状态稳定。

表4 改进后的工艺方案

4 加工数据

翼子板灯角处翻边分3道工序完成,因材质特性,成形后会产生回弹,不同翻边位置回弹量相差大时,成形制件会产生高点问题,回弹问题主要通过优化加工数据进行控制。

4.1 回弹特性

板料成形后角度为θ,因卸载后回弹导致成形角度减小了Δθ,这是弯曲变形过程中不可避免的,一般通过回弹补偿或增加校正弯曲压力减小回弹的影响。校正弯曲时,由于板料受凸模和凹模的压缩作用,减小了变形区的拉应力,尚未弹性回复的变形受到抑制,使卸载后回弹明显减小,但校正力过大时,可能会发生卸载后的负回弹。

4.2 回弹补偿

设计阶段通过AutoForm对制件回弹进行预判,根据分析数据和现场经验值进行回弹补偿。一般在翼子板的机盖搭接侧设置3°的回弹补偿,具体加工数据根据制件的回弹分析结果进行设定。

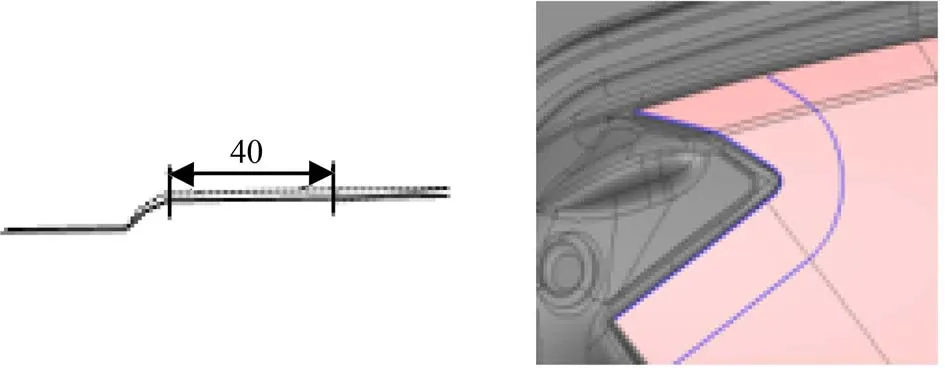

4.3 强压校正

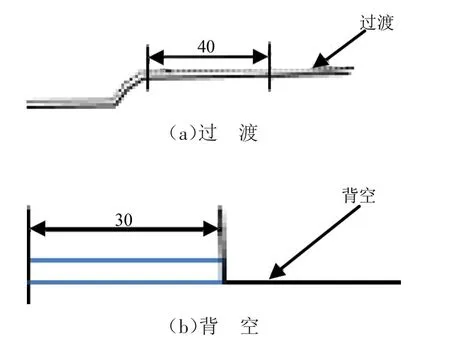

(1)过拉深强压宽度保证40 mm,如图5所示。

图5 过拉深强压范围

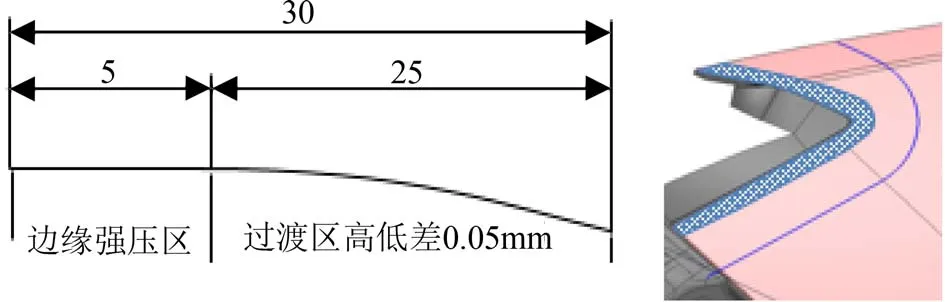

(2)分段正翻边侧翻边工序减小压料面积,边缘5 mm强压,25 mm过渡处理,如图6所示。

图6 强压范围

(3)过拉深与分段正翻边侧翻边工序在非关键区设置过渡面或背空(即模具零件型面与制件不接触),保证关键区域研合效果,如图7所示。

图7 过渡与背空

4.4 翻边间隙与翻边力设置

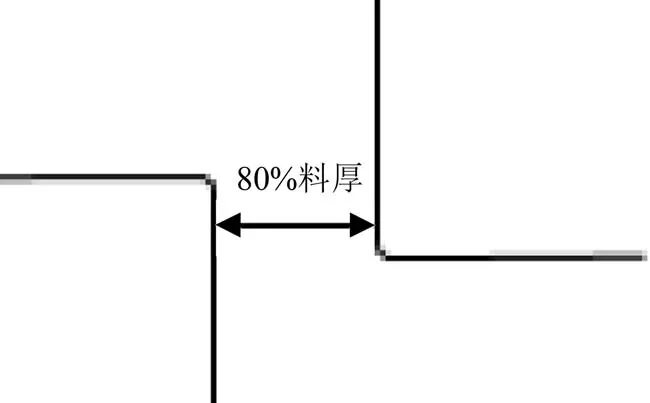

加工数模设计阶段翻边凸模与翻边凹模间隙设定为80%料厚,如图8所示,通过增大翻边作用力,减小卸载后回弹量。

图8 翻边间隙

5 制造过程

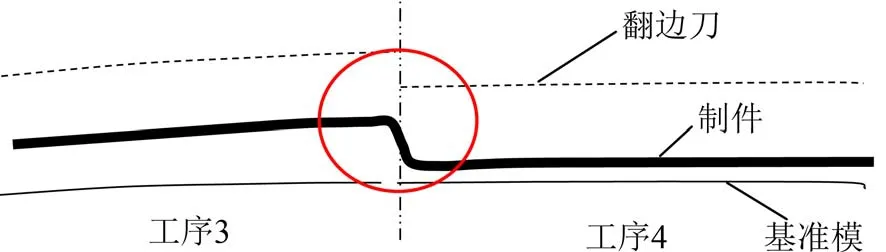

因加工、制造等过程因素影响,实际制件生产状态与设计数据不完全一致,需要在调试阶段进行模具零件质量的改进。理论设计工序3与工序4翻边刀块与凸模的翻边间隙一致,实际工序4翻边刀块过长导致圆圈部位被二次翻边,产生棱线不顺。

将工序4翻边刀块交刀处进行圆角处理(见图9),使其与工序3翻边缓慢过渡,消除翻边间隙变化的影响,如图10所示。

图9 实际翻边间隙

图10 翻边间隙过渡

6 结束语

翼子板灯角处棱线质量要求高,通过对主要影响因素进行改进和控制,从模具设计到生产制造进行了系统的流程优化。通过过拉深棱线圆角硬化、工序排布优化、结合AutoForm分析进行回弹补偿、调整翻边间隙、圆角过渡等措施有效保证了制件成形面品质量、满足了模具开发周期要求。