浇口对玻纤增强塑料齿轮精度及力学性能的影响

沈亚强,张 杨,赵 凯,辛 栋,曹 伟

(1.深圳市兆威机电股份有限公司,广东 深圳 518105;2.郑州大学 橡塑模具国家工程研究中心,河南 郑州 450002)

0 引 言

玻纤增强塑料齿轮与非填充塑料齿轮相比,具有耐高温、强度高的优点,广泛应用于汽车涡轮增压节气门调节器、电子驻车齿轮箱和电动助力刹车系统等领域[1,2]。采用常规3点进料方案的玻纤增强塑料齿轮存在啮合精度低和各轮齿之间强度差异大的问题,导致传动系统噪音大、使用寿命短,限制了玻纤增强塑料齿轮的推广使用[3]。

现以某玻纤增强塑料为例,对采用3点进料玻纤增强塑料齿轮的齿形精度及力学性能进行测试,结合MoldFlow模拟仿真结果分析了齿轮啮合精度低、齿轮强度一致性差的原因,提出采用中心进料的设计方案解决玻纤取向不均匀的问题,结果证明该方法有效可行。

1 3点进料方案及成型问题

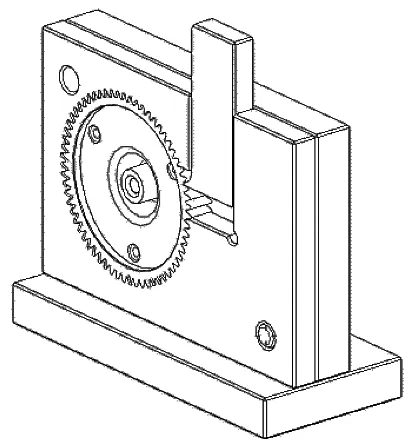

研究对象为某玻纤增强塑料双联齿轮中的大齿轮,材料为PA66 Leona 1300G(玻纤含量33%),其模数为0.7 mm,压力角为20°,齿数为63,齿形精度要求为JGMA 4级,初始模具浇口设计方案采用3个均布的点浇口进料,如图1所示。

图1 3点进料方案

基于3点进料方案进行模具制作和注射成型,使用双面啮合仪对做好标记的浇口附近的轮齿进行啮合精度检测,其测量结果如图2所示,其单齿啮合误差为24.9 μm,精度为4 JGMA-S级,全齿啮合误差为80.1 μm,精度为5 JGMA-S级,且发现啮合曲线呈现3个波峰和波谷,波谷在浇口位置,而波峰在2个浇口之间。

图2 3点进料双面啮合测量结果

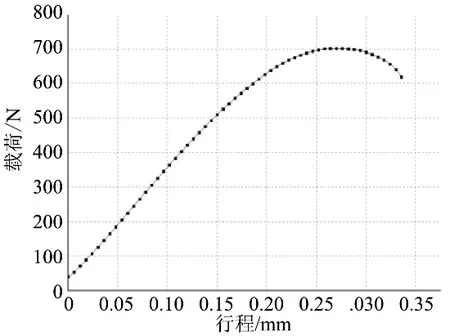

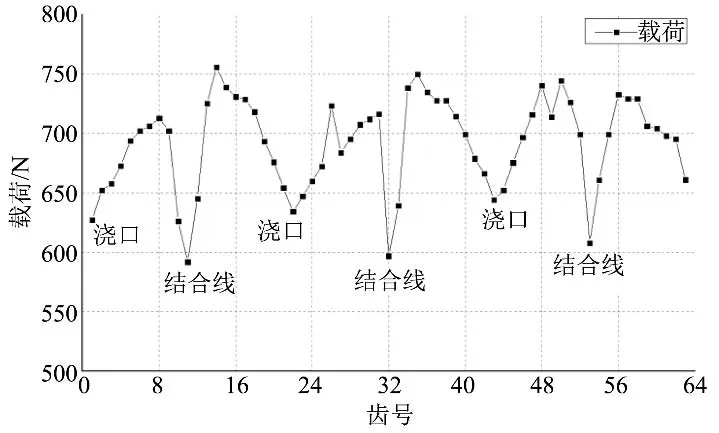

采用万能试验机进行齿轮抗弯强度测试,试验温度为25℃,压缩速度为5 mm/min,试验机如图3所示,齿轮受压的行程-载荷曲线如图4所示,取测试过程中的最大值作为齿轮断裂力,从做好标记的浇口开始按顺时针方向依次测量每个齿轮的抗弯强度,并分别记录各个齿轮的断裂力值,如图5所示。从图5可以看出,各齿轮的抗弯强度差异较大,浇口与结合线位置齿轮的抗弯强度较低,且随浇口位置呈现周期性变化,齿轮抗弯强度的平均值为691 N,最大值和最小值的偏差为164 N。

图3 齿轮抗弯强度测试

图4 行程-载荷曲线

图5 3点进料齿轮抗弯强度测量结果

2 原因分析

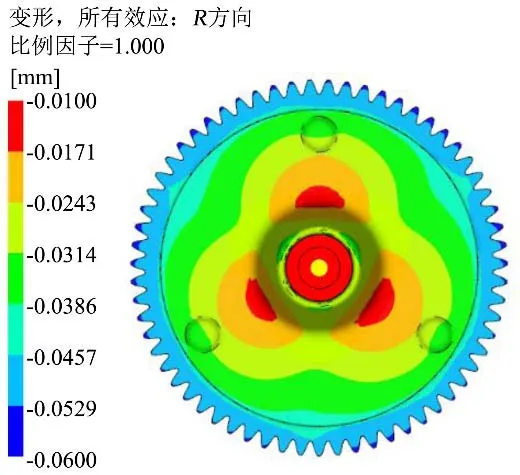

为了分析3点进料方案影响齿形精度和齿轮强度的原因,采用MoldFlow软件对注射成型过程进行模拟分析。翘曲变形分析结果如图6所示,从分析结果发现,模流分析的翘曲变形结果与实际结果趋势一致,浇口附近的翘曲变形值与结合线附近存在较大差异。进一步分析造成收缩不均的成形机理,对玻纤取向结果进行分析,如图7所示,从图7可以看出,玻纤在浇口处和结合线处的取向存在较大差异,呈现以浇口为中心向外围的辐射状分布形式,造成浇口处收缩率较大,而结合线处的玻纤排布较紊乱,因而收缩率较小。

图6 3点进料齿顶圆翘曲变形结果

图7 3点进料玻纤取向结果

玻纤排布也会对齿轮抗弯强度产生较大的影响,不同位置处齿轮上的玻纤取向张量分析结果如图8所示。从图8可以看出,在浇口处和结合线处齿轮上的玻纤取向较为接近,其对应齿轮抗弯强度偏低,浇口与结合线之间位置处的齿轮玻纤取向与其差异较大,其对应齿轮抗弯强度较高,具体玻纤排列方向对齿轮抗弯强度的影响还有待研究。

图8 3点进料不同位置处齿轮上的玻纤取向张量分析结果

3 方案改善

实践证明,通过调整注射工艺的方法无法解决因玻纤取向不均匀而导致的齿轮啮合精度和齿轮强度不一致的问题,改变浇口设计方案可能有效。为了提高玻纤取向的均匀性,提出中心进料的设计方案,如图9所示。

图9 中心进料设计方案

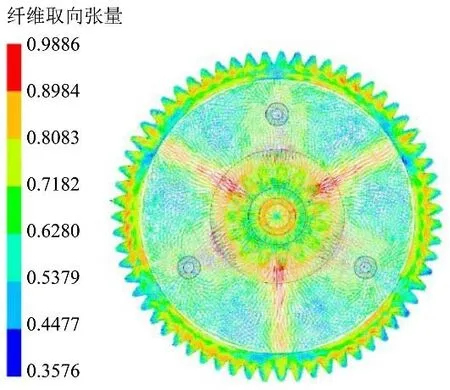

为了验证该方案的有效性,再次采用MoldFlow软件对中心进料的成型过程进行数值模拟。翘曲变形分析结果如图10所示,从分析结果可以看出,采用中心进料的齿轮翘曲变形的均匀性较3点进料有较大的改善。进一步对玻纤取向结果进行分析,如图11所示,从图11可以看出,玻纤均以浇口为中心沿齿轮径向均匀排布,因而收缩均匀,同时由于玻纤取向一致性较好,预测各个齿轮抗弯强度一致性也较好。

图10 中心进料翘曲变形结果

图11 中心进料玻纤取向结果

4 结果验证

基于中心进料方案进行模具制作和注射成型,使用双面啮合仪进行啮合精度检测,其测量结果如图12所示,从图12可知,啮合精度得到了较大的改善,单齿啮合误差为9.2 μm,精度为2 JGMA-S级,全齿啮合误差为34.5 μm,精度为2 JGMA-S级,与3点进料方案相比,齿形精度得到较大的提高。

图12 中心进料方案双面啮合测量结果

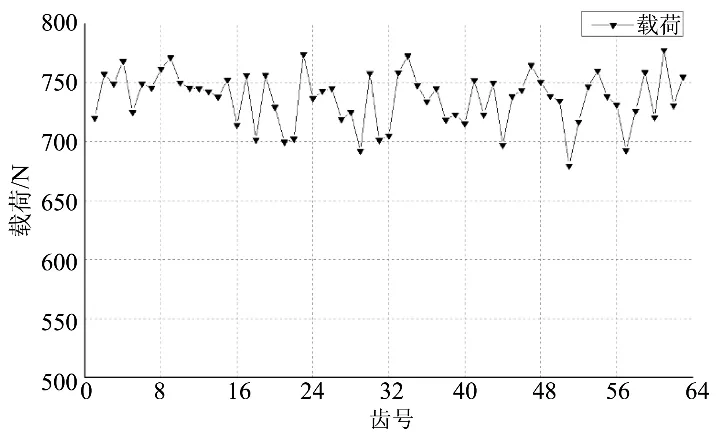

进行齿轮抗弯强度测试,其测试结果如图13所示,从图13可以看出,齿轮抗弯强度的平均值达到737 N,最大值和最小值的偏差为98 N,与3点进料方案相比,齿轮抗弯强度和一致性均得到较大的改善。

图13 中心进料齿轮抗弯强度测量结果

5 结束语

通过对采用3点进料的玻纤增强塑料齿轮的齿形精度及力学性能进行测试,分析因玻纤取向不均匀而导致齿轮啮合精度低、齿轮强度一致性差的原因。针对此问题,提出采用中心进料的设计方案,实现了玻纤的均匀排列。