汽车内饰件注射模设计

罗 惠,罗 萍

(广东省技师学院,广东 惠州 516100)

0 引 言

汽车内饰件注射生产中,其成型模具设计的难点:①塑件有较高的外观要求,一般不允许有明显的浇注痕、熔接痕、分型线及黑点、斑纹等缺陷;②形状不规则,有分型面及复杂侧抽芯脱模机构的设计要求;③塑件内壁有较多及复杂的安装结构特征,如卡扣、倒扣、螺钉柱、避让凹槽等,需要相应形状和结构都较为特殊的斜顶块、推管等机构;④塑件内壁上加强筋较多且壁薄,对应的型腔充填时熔料难以充满,模具零件上狭窄筋槽处难以加工,须设计较多的组合结构优化设计[1-5]。现结合某汽车内饰扣板的注射成型,设计了1副三板注射模,采用点浇口+侧浇口两端进料,使用延时滑块机构针对待成型塑件的一个侧壁进行侧抽芯脱模及4种推出元件实现塑件的推出。

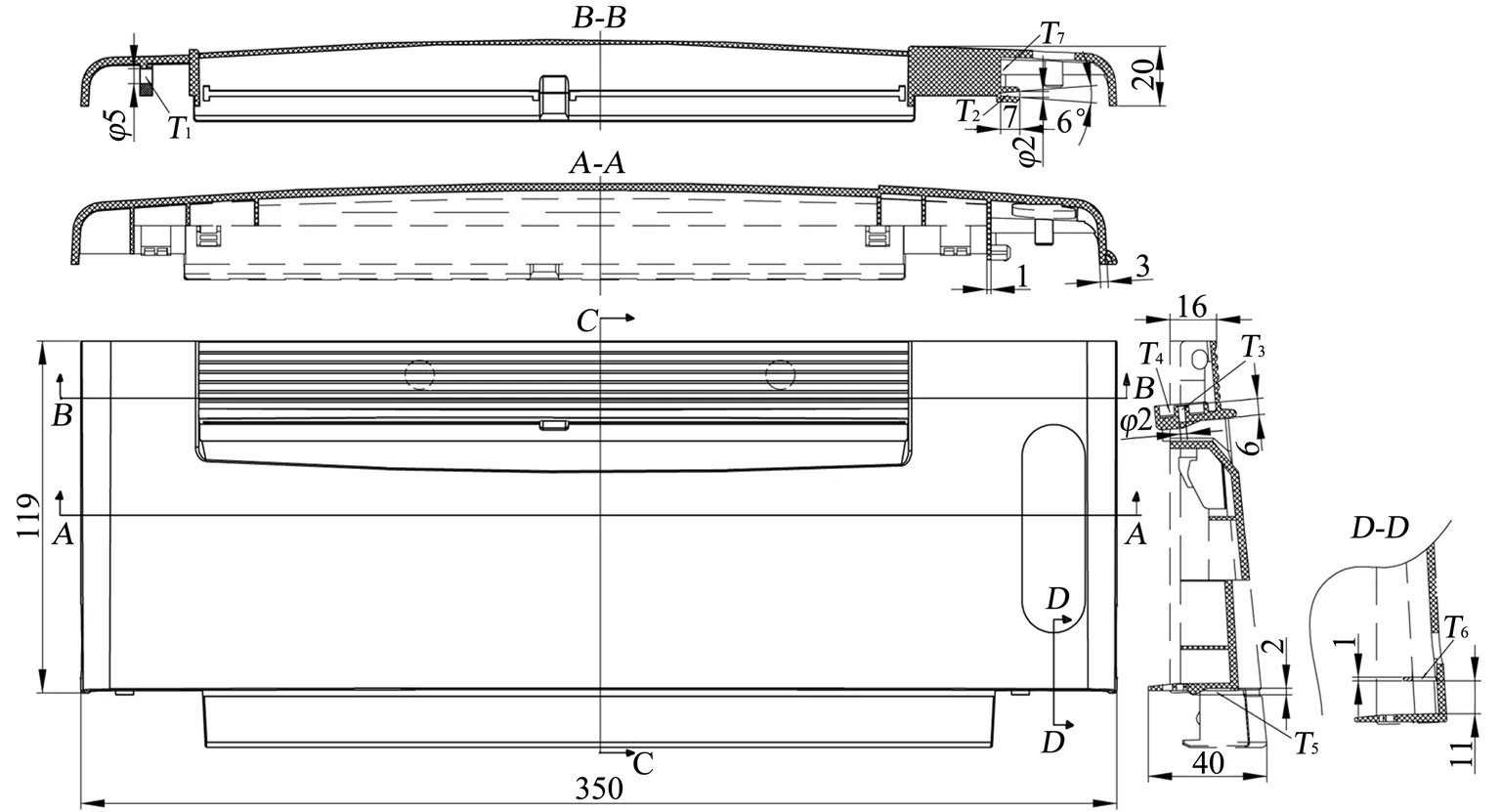

1 塑件结构及成型分析

塑件为某SUV汽车尾端行李箱的侧盖板,侧盖板为自弹性扣件,用于封堵汽车尾灯的电控元器组合盒柜。塑件外形尺寸为350 mm×119 mm×20 mm,前端中央部位为波纹弹性卡扣,后端为安装插槽,两侧为弧形盒盖。塑件平均壁厚为2.6 mm,最大壁厚为3 mm,最小壁厚为1 mm。待成型塑件上影响模具结构设计的特征有:T1~T6特征及众多的壁厚为1 mm的加强筋特征,其中T1为加强筋上直径φ5 mm的侧孔,T2为内壁上的圆锥孔,T3为斜侧面孔,T4为斜侧面槽,T5为侧面倒扣,T6为加强筋上的侧孔。塑件材料使用玻纤改性塑料,改性成分为30%GF+PP。

成型塑件的模具设计方案主要从以下几个方面考虑[6-8]。

(1)塑件长宽为350 mm×119 mm,浇口无论是设置在待成型塑件中央还是侧边,型腔都不能均衡充填,在待成型塑件的上表面开设单点或多点点浇口也不适合,点浇口会留下浇口痕,影响成型塑件外观;如在待成型塑件前后侧面开设侧浇口,也不适合,结合前后侧面的特征分析可知,两侧面需要设置滑块侧抽芯机构,较优的浇注方式是在左右侧端面都开设侧浇口。

图1 侧盖板

(2)T1、T2、T6、T7特征需要设置斜顶块进行侧抽芯脱模。

(3)T5特征为侧面倒扣,需要设置1个侧滑块机构抽芯脱模。

(4)T3、T4集中在上端斜侧壁上,该侧壁需要采用斜滑块机构实现侧抽芯脱模,且T3、T4特征只能分步脱模,需要设置1个延时分步抽芯滑块机构进行侧抽芯脱模。

(5)塑件内壁上加强筋较多,成型其模具零件若采用整体式镶件,加强筋的成型槽位只能采用电火花加工,这样会增加模具零件的加工难度和制造成本,较优的方法是采用多个镶件组合为型芯。

2 模具零件布局

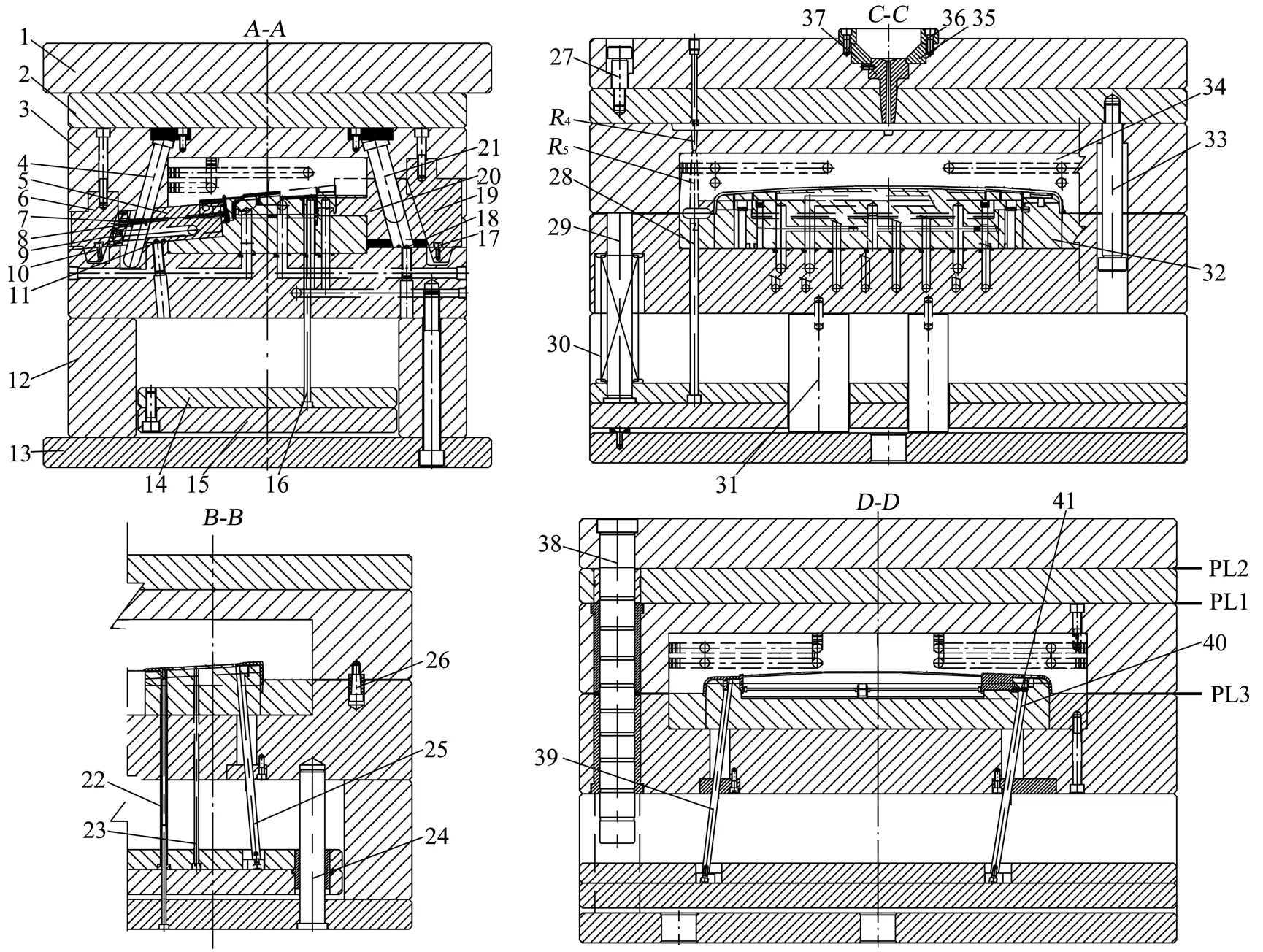

塑件外形尺寸较大,模具采用1模1腔布局,如图2所示,剖视结构如图3所示。图2中Q1~Q8为型芯镶件;R1、R2为侧浇口流道;R3为点浇口水平流道;C1~C16为冷却水路;G1、G2为侧浇口;RP为复位杆;GP为导柱;E1为圆推杆;E2为方推杆;X1~X3为斜顶机构;S1、S2为滑块机构;L1、L2为拉杆;P1为拉模扣。型腔板采用镶拼式[9,10],型腔通过G1、G2两个侧浇口进浇,G1、G2浇口由R1、R2两个流道供料。

图2 模具零件布局

为便于注塑机喷嘴为G1、G2侧浇口供料,模具的浇注系统采用三板式点浇口+两板式侧浇口相结合的方式,即注塑机喷嘴为三板模水平流道R3供料,R3流道再向两端的垂直流道供料,两端的垂直流道再通过各自的点浇口向R1、R2流道的主浇道供料,这样便于G1、G2侧浇口位置的选择和开设,G1、G2开设在型芯上。

模具采用三板模结构,经三次分型打开。模架为简化型三板模架,其导向机构由4根模架导柱GP构成,模架打开机构包括4根长拉杆L2,4根短拉杆L1及4个拉模扣P1。

模具的冷却水路设置:型腔板镶件2条(C1、C2),滑块S22条(C3、C4),滑块S14条(C5~C8),型芯镶件8条(C9~C16)。

成型塑件的脱模机构包括:X1~X3斜顶机构,S1、S2滑块机构,其中S1为延时斜滑块机构,S2为平滑块机构,18根圆推杆E1,16根方推杆E2。点浇口浇注系统流道凝料由三板模脱料板自动脱模,两板式侧浇口浇注系统流道凝料由拉料杆拉出脱模。

3 模具结构设计

模具结构如图3所示。

图3 模具结构

(1)S1延时滑块机构用于T3、T4特征的成型与脱模,机构组成包括件4~件11,机构为斜导柱驱动斜滑块机构。该机构中S1滑块5用于T3、T4特征所在侧面的成型,其中S1型芯7用于T3孔的成型,为保证待成型塑件整个侧面避免在S1滑块5侧抽芯时不被拉伤,T3、T4特征的抽芯脱模分两次进行。机构的工作原理为:当模具打开时,S1楔紧块6解除对S1滑块5的锁紧,同时也解除对S1型芯7的锁紧,S1型芯7在S1弹簧8的驱动下向外抽芯,此时S1斜导柱4没有接触S1滑块5的斜导柱孔,中间还有一段延时距离,因此能保证S1型芯7先与成型塑件分离,而S1滑块5的前端与成型塑件还处于粘结状态,T3特征先脱模。随着模具的进一步打开,S1斜导柱4接触到S1滑块5的斜导柱孔,驱动S1滑块5完成抽芯。复位闭合时,S1滑块5先复位,S1型芯7后复位。

(2)S2滑块机构为常用斜导柱滑块侧抽芯机构,机构组件包括件17~件21。

(3)针对待成型塑件上的螺钉柱,使用推管22推出脱模。

(4)为保证成型塑件能均衡推出,设置了多根圆推杆23。

(5)R4为点浇口浇注系统的垂直流道,R5为侧浇口浇注系统的主浇道。两者的分离在R4流道末端的点浇口处断开,侧浇口浇注系统凝料的脱模由拉料杆28拉出。

(6)模具使用了3个斜顶机构用于成型塑件侧孔特征,包括X2斜顶机构25、X1斜顶机构39、X3斜顶机构40。

4 模具工作原理

模具工作原理同普通简化型三板模相同,具体工作过程如下。

(1)合模注射。模具安装于注塑机上,注塑机对其型腔进行注射,型腔经充填、保压、冷却后,等待开模。

(2)PL1打开。动模在注塑机滑块的驱动下首先在PL1处打开,R4流道凝料和R5流道凝料在点浇口处分离。

(3)PL2打开。动模继续后退,PL2处打开,点浇口流道凝料被脱料板2从模具中推出。

(4)PL3打开。动模继续后退,PL3处打开,S1滑块机构、S2滑块机构完成侧抽芯脱模,塑件留于型芯上。

(5)成型塑件推出。随着动模的继续后退,注塑机顶杆顶住推板15,使推板15推动推杆固定板14上的推出机构将塑件及流道凝料从型芯上推出,实现塑件及流道凝料的脱模。

(6)复位。复位过程与开模过程相反。

5 结束语

针对汽车内饰件的注射成型,设计了简化型三板模用于其自动化注射生产,模具经生产验证:成型的塑件达到了设计要求,对同类塑件的成型具有一定的参考作用。