A356铝合金半固态压铸模设计

温煌英,刘付国宇

(1.广东科技学院,广东 东莞 523000;2.东莞市伟源五金有限公司,广东 东莞 523000)

0 引 言

减速器是一种用途广泛、技术成熟的减速传动装置,主要由封闭在减速器箱体中的传动齿轮、传动轴、轴承、密封圈等组成,常用于发动机或电动马达与动力工作的机械结构之间,起到减速、调速和传输动力的作用。随着对现代机械设备的技术要求提高,对减速器的强度和性能要求也越来越高,现阐述一种减速器箱盖的半固态压铸模设计。

1 铸件结构分析

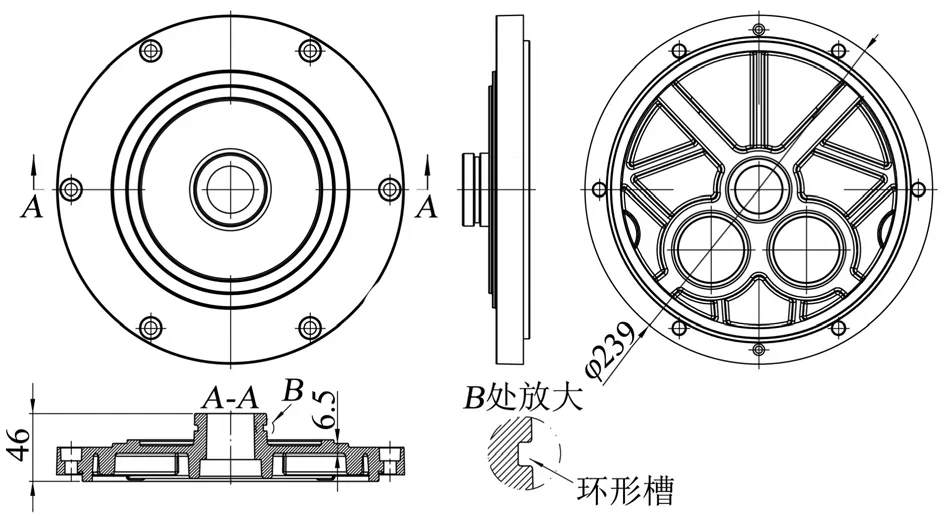

减速器箱盖为圆盘类型,最大外形尺寸为:φ239 mm×46 mm,平均壁厚为6.5 mm,局部最大壁厚达到15 mm,属于厚重类型的压铸件,如图1所示。其轴端外部有1个环形槽结构,内部有2个轴端避空孔和加强筋。铸件要求外表面不能有明显的分模线,内部要求不能有砂孔、气孔、缩孔等缺陷。深灰色面为装配面,要求CNC加工,并保证其加工后的表面粗糙度Ra≤0.8 μm,同时不能出现针眼大小的孔洞,如图2所示。

图1 减速器箱盖

2 确定铸件材料和压铸成型方法

根据减速器箱盖壁厚较厚的特点及其内部无孔洞要求,选用A356铝合金材料成型。A356铝合金是典型的Al-Si-Mg系三元合金,其熔点低、密度小,比强度和比刚度高,耐蚀性、耐候性好。该合金会在表面形成一层致密的氧化膜,使其表面性能较好,且氧化膜隔绝了氧气及其他一些腐蚀剂与内部基体的接触,降低了腐蚀速度,使其具有良好的耐腐蚀性;该合金塑性好,易于加工成型。

壁厚在2~4 mm的铸件适合采用高压压铸成型,如果铸件平均壁厚≥5 mm,采用高压压铸成型容易出现型腔内部卷气或增压补缩困难,导致铸件出现砂孔、气孔、缩孔等缺陷。

搅拌型半固态压铸主要是指半固态金属浆处于固态和液态之间,既具有初生固相,也含有非晶形态,依然具备良好的流变特性以实现铸件的成型。半固态压铸与液态压铸相比,具有的优点:①比液态金属更低的热含量,可以提高铸件成型速度,减轻金属液对成型装置的热冲击,延长模具使用寿命,还可成型高熔点铸件;②黏度比液态金属高,在成型中半固态合金流体不易喷溅,减轻了合金流体的氧化,提高了成型件的致密性,成型件可以热处理强化,力学性能比液态合金成型件高。采用搅拌金属液的方法,有利于成型产品。

3 分析进料方案

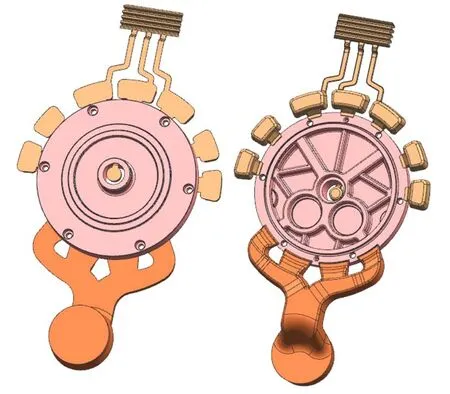

减速器箱盖为圆盘类型的壁厚结构件,具有装配和内部无铸孔的要求,所以排除普通压铸,选择搅拌型半固态压铸成型。其模具采用较大的进浇量,设计多浇口底面进浇;考虑模具型腔内部的气体较多,设计尾部渣包收集前端的冷料和气体,使用排气块促进排气。成型铸件采用底面进浇的方式,设计4个进浇口,进浇口尺寸为25 mm×4 mm;一共设计7个渣包,其中末端的3个渣包处设计排气槽,将型腔中的气体排除,如图3所示。

图3 浇铸及排气系统

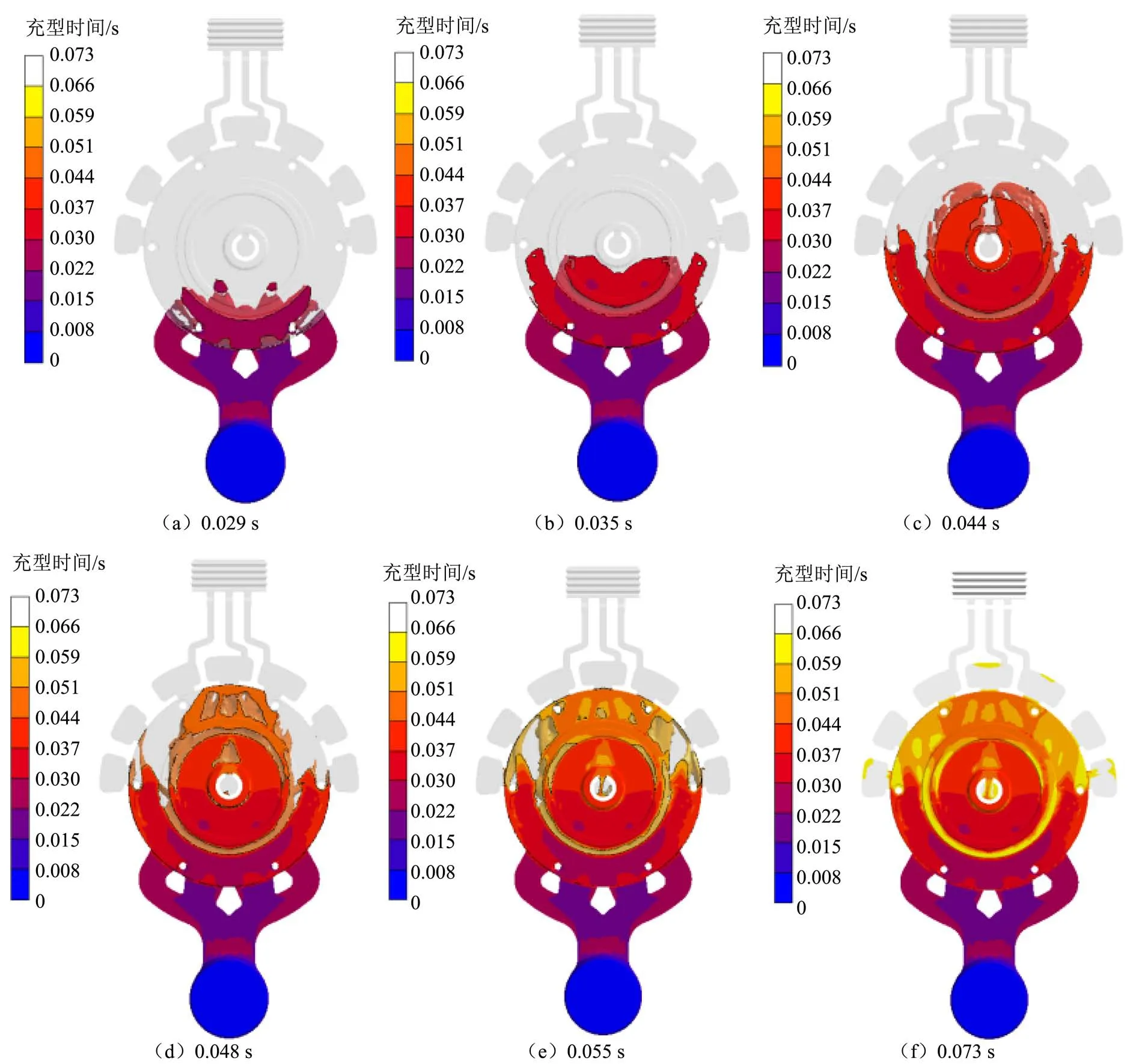

使用压铸仿真模拟软件进行填充模拟,验证流道、渣包和整个型腔的填充可行性,填充模拟结果如图4所示。

通过图4模拟结果显示:①熔体同时到达4个进料口,平顺整齐的填充型腔;②熔体流动中遇到中间的柱子被分成两股,绕过柱子后,再次融合时的小部分卷气被排到柱子中间的渣包;③熔体流动前端凝料和气体被排挤到尾部的3个渣包中;④两侧部位的卷气和凝料直接排到两侧渣包中。经过仿真模拟验证,证明整副模具的型腔设计及其填充相对合理,流道设计及渣包排布也合理。

图4 填充分析

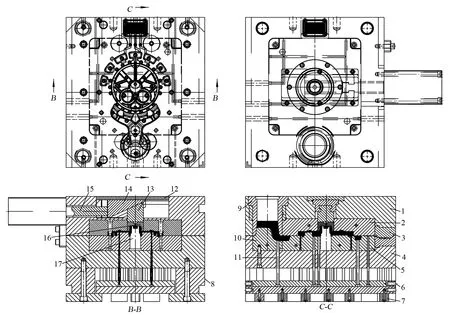

4 模具结构设计

根据减速器箱盖的结构特点:轴肩存在环形槽倒扣,产品表面不允许有分模线,不适合滑块抽芯成型,也不采用CNC加工成型环形槽,以避免加工后遇到其内部的气孔和砂孔缺陷等。压铸模容易出现堆积铝屑和飞边的问题,会影响镶件套的安装及其精度,设计了定模组合滑块辅助清理镶件套孔内壁的铝屑和飞边,以保证镶件套孔内部的清洁度和装配精度。为减少后期打磨进浇口和渣包口的工作量,设计底面进浇口和排渣口;其残留部分由CNC加工去除。综合上述分析,采用常用的两板压铸模,其结构采用1模1腔布置,外形尺寸为600 mm×650 mm×455.5 mm,质量约为1 200 kg,属于中型压铸模,模具结构如图5所示。

图5 模具结构

5 型芯和冷却系统设计

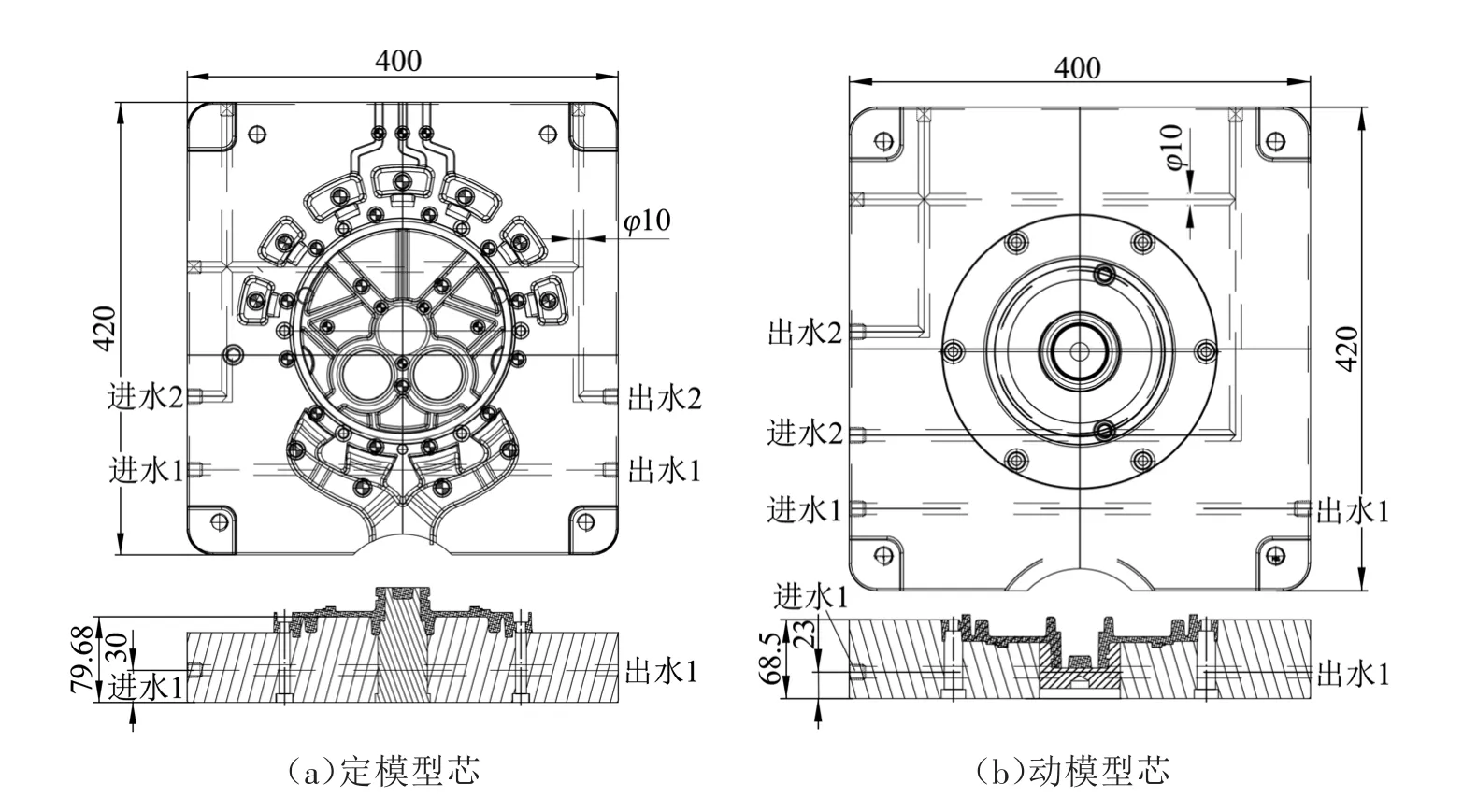

减速器箱盖的壁厚较厚,模具热量残留多,为防止模具高温造成老化龟裂。在定模型芯、动模型芯设计φ10 mm的冷却水路,保证模具温度稳定平衡,可以连续自动化生产,动、定模型芯如图6所示。

图6 型芯结构

6 定模滑块组件机构和工作原理

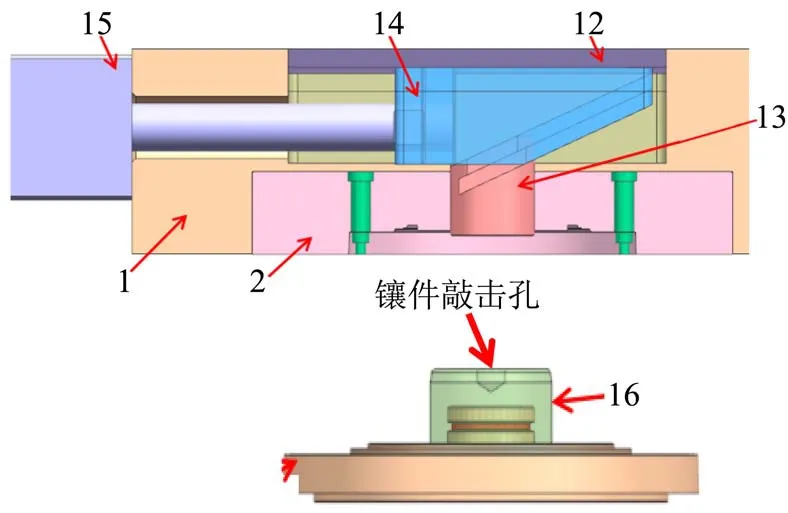

定模组合滑块由滑块垫板12、圆形滑块13、T形滑块座14、液压缸15、镶件套16等组成,如图7所示,定模组合滑块主要作用是辅助清理镶件套孔内壁的铝屑和飞边。

图7 定模滑块组件

定模组合滑块的工作原理:完成压铸成型后,定模板1和动模板4之间的分型面打开,铸件及其镶件套16留在动模,压铸机的液压系统向液压缸15提供动力,液压缸活塞杆推动T形滑块座14,T形滑块座14再推动圆形滑块13向下运动;圆形滑块13把压铸生产过程中残留在镶件套16内孔的铝屑和飞边清理,保证镶件套孔内部的清洁度和装配精度,确保下一次的装配和压铸成型。

使用锤子和凿子敲击镶件套敲击孔,使镶件套16分成两半,人工取下镶件套16,使其和铸件分离。分离的镶件套16清理干净再安装合并后可以继续下一次生产。

7 模具工作过程

成型减速器箱盖模具工作过程如下。

(1)放置镶件套,准备压铸。先将镶件套16放置在定模型芯2的孔中,再将镶件套16挤压到位,合模准备生产。

(2)半固态压铸成型。熔体通过浇口套9、分流锥10进入流道,再经过浇口高速流入填充型腔成型,经保压、冷却和固化至足够的刚性。

(3)开模。压铸成型完成后在定模板1和动模板4之间开模,铸件和镶件套16留在动模型芯5一侧。

(4)推出。压铸机的顶杆推动推杆固定板6,推杆固定板6推动推杆11推出铸件,推出距离为30 mm。

(5)清理镶件套16内孔的铝屑和飞边,然后复位。

(6)分离镶件套16和铸件,将清理好的镶件套16放到模具中。

(7)喷脱模剂,吹干,合模,准备下一次压铸成型。

8 结束语

搅拌型半固态压铸成型的产品外观质量好,铸件的凝固收缩减小,铸件尺寸精度高,减少了机械加工量或得到无机械加工余量铸件。减速器箱盖采用搅拌型半固态压铸模成型,使金属液中的残留气体少,成型晶相好,采用1模1腔的模具布置,保证成型高致密性的压铸件;采用定模组合滑块保证了镶件套孔内部的清洁度和装配精度,再配合搅拌型半固态调机参数,可以持续稳定地生产高致密性、高强度的减速器箱盖,其实物如图8所示。

图8 减速器箱盖实物